1.本发明涉及用于例如化工厂的反应容器等的复合钢及其制造方法。

背景技术:

2.复合钢是使不同种类的金属在金属学上接合而成的钢,与镀覆不同,能够在不用担心发生剥离的情况下具有单一金属和合金无法得到的特性。复合钢通过选择具有符合每个使用环境的目的的功能的包层材料,能够发挥与板厚整体为单一的金属或合金的整体材料同等的功能。例如,已知有包层材料使用耐腐蚀性高的高合金钢材、母材使用普通钢材、并使两种性质不同的金属材料贴合而成的高合金复合钢。此外,对于复合钢的母材,可以应用耐腐蚀性以外的高韧性、高强度这样的适合于严酷环境的碳钢、低合金钢。

3.这样,与整体材料相比,复合钢具有如下优点:cr、ni和mo等合金元素的使用量少,并且,能够确保与整体材料同等的防锈性能,此外,能够确保与碳钢和低合金钢同等的强度和韧性,因此,能够兼顾经济性和功能性。根据上述,认为使用高合金的包层材料的复合钢是非常有益的功能性钢材,近年来其需求在各种产业领域中日益提高。另外,近年来,以复合钢在寒冷地区等低温环境中的使用增加为背景,对于复合钢,要求更高的母材强度和韧性。

4.以往提出了用于提高强度和韧性的复合钢(例如参照专利文献1)。专利文献1中公开了通过在加热至固溶处理温度后将母材缓冷至bn析出温度以下使bn析出、之后进行急冷而照固溶那样使韧性优良的复合钢。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利第4252645号公报

技术实现要素:

8.发明所要解决的问题

9.但是,在将复合钢用作例如化工厂的反应容器的情况下,有时在复合钢的焊接后以降低焊接部的残余应力等为目的而实施去应力退火。但是,上述专利文献1的复合钢的情况下,在去应力退火后,存在强度和/或韧性伴随母材中的碳化物的形态变化而有可能劣化的问题。

10.因此,鉴于上述情况,本发明的目的在于提供通过规定母材的成分和母材组织、即使进行去应力退火也能够提高强度和韧性的复合钢材及其制造方法。

11.用于解决问题的方法

12.为了解决上述问题,本发明人对母材成分与组织和强度、韧性的关系进行了调査。其结果发现,韧性的劣化是由铁素体晶粒的粗大化引起的。此外,明确了母材组织中的珠光体相分率与最大铁素体粒径之间存在相关性,发现通过规定母材的相分率和最大铁素体粒径能够提供母材强度和韧性优良的复合钢,从而完成了本发明,其主旨如下。

13.[1]一种复合钢,其是在母材钢板上接合有由合金构成的包层材料的复合钢,其中,

[0014]

上述母材钢板具有以质量%计含有c:0.06~0.15%、si:0.10~0.60%、mn:1.20~1.60%、p:0.030%以下、s:0.010%以下、al:0.005~0.050%、mo:0.05~0.15%、nb:0.010~0.040%、ti:低于0.005%、n:0.0010~0.0100%、cu:0.10~0.50%、ni:0.10~0.50%且余量为fe和不可避免的杂质的成分组成,

[0015]

nb与n的质量%之比nb/n为2.0~10.0,并且下述式(1)所表示的ceq在0.38~0.45的范围内,

[0016]

上述母材钢板的组织中,以面积率计,珠光体相为2%以下,并且,包含合计为13~35%的贝氏体相和/或马氏体相且包含65~85%的铁素体相,

[0017]

上述母材钢板的铁素体粒径的最大值为45μm以下。

[0018]

ceq=c mn/6 (cu ni)/15 mo/5

…

(1)

[0019]

(式(1)中,元素符号表示各元素的质量%。)

[0020]

[2]如[1]所述的复合钢,其中,上述母材钢板以质量%计还含有选自cr:0.01~0.40%和v:0.001~0.050%中的一种或两种,并且,下述式(2)所表示的ceq在0.38~0.45的范围内。

[0021]

ceq=c mn/6 (cu ni)/15 (cr mo v)/5

…

(2)

[0022]

(上述式(2)中,元素符号表示各元素的质量%。)

[0023]

[3]一种复合钢的制造方法,其是[1]或[2]所述的复合钢的制造方法,其包括:

[0024]

母材钢板原材制造工序,将具有[1]或[2]所述的成分组成的钢原材加热至1180℃以上后,进行轧制而制造母材钢板的原材;

[0025]

加热工序,将组装上述母材钢板的原材和上述包层材料的原材而得到的组装钢坯加热至1050℃~1250℃;

[0026]

轧制体形成工序,对上述组装钢坯实施压下比为3.0以上的热轧,形成轧制体;

[0027]

再加热工序,使上述轧制体自然冷却后,将上述轧制体再加热至900℃~1150℃;和

[0028]

冷却工序,以0.1℃/秒以上且小于1.0℃/秒的冷却速度对上述轧制体的母材钢板进行冷却。

[0029]

[4]如[3]所述的复合钢的制造方法,其中,包括在冷却工序之后将上述轧制体再加热至500℃~680℃的工序。

[0030]

发明效果

[0031]

根据本发明的复合钢及其制造方法,通过规定母材钢板中的c量、mo量、ceq,能够确保去应力退火后的强度,并且通过规定珠光体相分率,能够使铁素体晶粒微细化,其结果是能够显著地提高强度和韧性。

具体实施方式

[0032]

以下,对本发明的实施方式进行说明。首先,复合钢具有在母材钢板的单面或两面接合有包层材料的结构。作为包层材料,例如可以列举耐腐蚀性的不锈钢或ni合金,但不限于此,可以根据用途使用各种合金。以下,对母材钢板的成分组成和组织进行说明。

[0033]

母材钢板的成分组成以质量%计含有(a)c:0.06~0.15%、(b)si:0.10~0.60%、(c)mn:1.20~1.60%、(d)p:0.030%以下、(e)s:0.010%以下、(f)al:0.005~0.050%、(g)mo:0.05~0.15%、(h)nb:0.010~0.040%、(i)ti:低于0.005%、(j)n:0.0010~0.0100%、(k)cu:0.10~0.50%、(l)ni:0.10~0.50%、(m)nb/n:2.0~10.0。以下,对各成分组成进行详细说明。

[0034]

(a)c:0.06~0.15%

[0035]

c是使钢的强度提高的元素,通过含有0.06%以上而表现出充分的强度,优选含有0.07%以上,更优选含有0.08%以上。但是,超过0.15%时,导致焊接性和韧性的劣化。因此,c量设定为0.15%以下,优选为0.14%以下,更优选为0.12%以下。

[0036]

(b)si:0.10~0.60%

[0037]

si对脱氧有效,并且为了提高钢的强度而含有0.10%以上,优选含有0.20%以上。但是,超过0.60%时,导致钢的表面性状和韧性的劣化,因此,si含量设定为0.60%以下,优选为0.50%以下。需要说明的是,si是从铁矿石等原料不可避免地进入钢中的元素,将si量抑制为低于0.10%会导致炼钢过程中的成本增加。

[0038]

(c)mn:1.20~1.60%

[0039]

mn是使钢的强度升高的元素。另外,与ni、cr等其他使强度升高的元素相比,价格低廉,因此,优选积极地添加。因此,将添加量的下限设定为1.20%,优选设定为1.30%。但是,超过1.60%时,焊接性受损。因此,mn量设定为1.60%以下。

[0040]

(d)p:0.030%以下

[0041]

p是钢中的不可避免的杂质,p的含量超过0.030%时,韧性劣化。即,p优选尽可能地减少,但可以允许到0.030%。因此,p量的上限值设定为0.030%以下,优选为0.025%以下。但是,为了将p量减少至低于0.0001%,在对钢水进行熔炼的过程中脱p处理需要长时间,导致制造成本的升高,因此优选为0.0001%以上。该p量的优选范围为0.0001~0.025%。

[0042]

(e)s:0.010%以下

[0043]

s也与p同样是钢中不可避免的杂质。s的含量超过0.010%时,韧性劣化。即,s优选尽可能地减少,但可以允许到0.010%。因此,s量的上限值设定为0.010%以下,优选为0.005%以下。但是,为了将s量减少至低于0.0001%,在对钢水进行熔炼的过程中脱s处理需要长时间,导致制造成本的升高。因此,优选为0.0001%以上,更优选为0.0003%以上。

[0044]

(f)al:0.005~0.050%

[0045]

al作为脱氧剂添加。含有0.005%以上时,发挥脱氧效果,因此,添加0.005%以上,优选添加0.010%以上。但是,超过0.050%时,导致焊接部的韧性劣化。因此,al量设定为0.050%以下,优选为0.045%以下。

[0046]

(g)mo:0.05~0.15%

[0047]

mo是使钢的淬透性提高的元素,使轧制后的钢的强度和韧性提高。另外,mo与c结合而形成moc、mo2c,这些碳化物稳定,因此,具有使去应力退火中的强度、韧性提高的效果。该效果在含有0.05%以上时表现出来,因此,mo量设定为0.05%以上,优选设定为0.07%以上。但是,超过0.15%时,引起焊接性的劣化。因此,mo量设定为0.15%以下,优选为0.13%以下。

[0048]

(h)nb:0.010~0.040%

[0049]

nb以nb氮化物的形式析出,具有抑制奥氏体晶粒的粗大化、改善钢的强度和韧性的效果。另外,在奥氏体区的轧制中使再结晶温度范围扩大至低温,能够实现晶粒的微细化,改善韧性。这些效果通过含有0.010%以上可以得到,因此,nb量设定为0.010%以上。从晶粒的微细化和韧性的提高的观点出发,优选设定为0.013%以上。但是,超过0.040%时,形成粗大的nb氮化物,韧性劣化。因此,nb量设定为0.040%以下,从抑制粗大的nb氮化物的观点出发,优选设定为0.030%以下。另外,通过将后述的与氮原子之比设定为规定值以上,能够进一步发挥出抑制奥氏体晶粒的粗大化的效果。

[0050]

(i)ti:低于0.005%

[0051]

ti在单独添加的情况下形成tic、tin等碳化物、氮化物,在与nb复合添加的情况下形成ti与nb的复合碳化物、复合氮化物。在本发明的母材钢板中,优选ti的量少于nb。另外,在将ti与nb混合使用的情况下,特别是混合0.005%以上的ti量和0.010~0.040%的nb量时,确认到形成粗大的ti与nb的复合碳化物和/或复合氮化物而韧性劣化。因此,ti量设定为低于0.005%,从碳化物或氮化物的形成的观点出发,优选设定为0.003%以下。

[0052]

(j)n:0.0010~0.0100%

[0053]

n是对于nb氮化物的形成而言不可欠缺的元素,通过含有0.0010%以上而形成nb氮化物。因此,n量设定为0.0.010%以上,从氮化物的形成的观点出发,优选为0.0020%以上。但是,超过0.0100%时,引起焊接性和韧性的劣化。因此,n量设定为0.0100%以下,从焊接性和韧性的劣化的观点出发,优选设定为0.0080%以下,优选的范围为0.0020~0.0080%。另外认为,通过将后述的与nb之比设定为规定值以上,能够进一步发挥出抑制γ晶粒(奥氏体晶粒)的粗大化的效果。

[0054]

(k)cu:0.10~0.50%

[0055]

cu是对提高钢的淬透性有效的元素,使轧制后的钢的强度和韧性提高。考虑到经济性和其他添加元素的量,cu的添加量设定为0.10%以上,优选设定为0.20%以上。但是,超过0.50%时,引起焊接性和韧性的劣化。因此,cu量设定为0.50%以下,优选为0.40%以下。

[0056]

(l)ni:0.10~0.50%

[0057]

ni是使钢的淬透性提高、特别是对改善韧性有效的任选成分元素。考虑到经济性和其他添加元素的量,将ni的添加量设定为0.10%以上,优选设定为0.20%以上。但是,超过0.50%时,损害焊接性,合金成本也增大。因此,ni量设定为0.50%以下,优选为0.40%以下。

[0058]

(m)nb/n:2.0~10.0

[0059]

nb与n的质量%之比nb/n为2.0以上时,nb氮化物的析出和固溶nb的效果充分地显现。但是,nb/n小于2.0时,在钢中存在固溶n,因此,发生韧性的显著劣化。因此,nb/n设定为2.0以上。另外,nb/n超过10.0时,固溶在钢中的nb量变多,韧性劣化。因此,nb/n设定为10.0以下,优选为7.0以下。

[0060]

另外,上述成分组成以下式(1)的作为钢的淬透性的指标值的ceq满足0.38~0.45的方式含有。

[0061]

ceq=c mn/6 (cu ni)/15 mo/5

…

(1)

[0062]

(上述式中,元素符号表示各元素的质量%。)

[0063]

ceq为0.38以上时,能够确保充分的淬透性,并且能得到良好的钢的强度和韧性。因此,ceq设定为0.38以上,优选为0.39以上,更优选为0.40以上。但是,ceq超过0.45时,焊接性受损,因此,ceq设定为0.45以下,优选为0.44以下,更优选为0.43以下。

[0064]

此外,为了提高特性,可以根据需要在母材钢板中添加任选成分。即,可以进一步以质量%计含有选自由cr:0.01~0.40%和v:0.001~0.050%组成的组中的一种或两种作为任选成分。

[0065]

cr:0.01~0.40%

[0066]

cr是使钢的淬透性提高的任选成分元素,使轧制后的钢的强度和韧性提高。其效果在含有0.01%以上时表现出来。但是,超过0.40%时,引起焊接性和韧性的劣化。因此,特别是在以改善钢的强度和韧性为目的而含有cr的情况下,cr量设定为0.01~0.40%。该cr量的更优选的范围为0.01~0.30%。

[0067]

v:0.001~0.050%

[0068]

v是通过形成碳氮化物而使钢的强度提高的任选成分元素。该效果在含有0.001%以上时表现出来。因此,特别是在以改善钢的强度为目的而含有v的情况下,优选设定为0.001%以上,更优选设定为0.005%以上。但是,超过0.050%时,韧性劣化。因此,v量优选设定为0.050%以下,更优选为0.040%以下。

[0069]

如上所述,在母材中含有任选成分的情况下,以下式(2)的ceq满足0.38~0.45的方式含有。

[0070]

ceq=c mn/6 (cu ni)/15 (cr mo v)/5

…

(2)

[0071]

(上述式中,元素符号表示各元素的质量%。)

[0072]

ceq为0.38以上时,能够确保充分的淬透性,并且能得到良好的钢的强度和韧性。因此,ceq设定为0.38以上,优选为0.39以上,更优选为0.40以上。但是,ceq超过0.45时,焊接性受损,因此,ceq设定为0.45以下,优选为0.44以下,更优选为0.43以下。

[0073]

在本发明的母材钢板中,余量为fe和不可避免的杂质。需要说明的是,即使在下述范围内含有ca:0.010%以下、b:0.0050%以下、sn:0.050%以下、sb:0.050%以下、zr:0.050%以下、w:0.050%以下、co:0.050%以下、mg:0.020%以下、rem:0.010%以下中的任意一种以上,母材钢板的特性也不会发生显著的变化。

[0074]

以上对复合钢的母材钢板的适当的组成范围进行了说明,但仅将母材钢板的成分组成调整为上述范围是不充分的,通过控制构成母材钢板的组织分率和最大铁素体粒径,显示出母材钢板的强度和韧性的提高。以下,对复合钢的母材钢板的组织分率和最大铁素体粒径进行说明。

[0075]

珠光体相的面积率:2%以下

[0076]

发现珠光体相生成时其周围生成粗大的铁素体相,珠光体相为2%以下时,能够避免粗大的铁素体相的生成。因此,珠光体相的面积率设定为2%以下。优选为1%以下。

[0077]

贝氏体相和/或马氏体相的面积率:13~35%

[0078]

为了提高强度以及通过铁素体晶粒的微细化来提高韧性,贝氏体相、马氏体相是必须的。分率为13%以上时,表现出该效果,因此,下限值设定为13%。但是,贝氏体相、马氏体相的分率多时,硬质相变多,由此引起加工性的劣化,因此,上限值设定为35%。因此,贝

氏体相和/或马氏体相的面积率设定为13~35%。优选为15~30%。

[0079]

母材钢板的作为余量的构成组织为铁素体相,铁素体相的面积率为65~85%。需要说明的是,珠光体相、贝氏体相和/或马氏体相以及铁素体相的面积率的合计为100%。

[0080]

另外,铁素体粒径的最大值为45μm以下,通过使组织中的粗大的铁素体晶粒微细化,韧性提高,铁素体粒径的最大值为45μm以下时,观察到韧性的显著提高。因此,铁素体粒径的最大值设定为45μm以下。优选为40μm以下。

[0081]

对本发明的复合钢的制造方法的实施方式进行说明。复合钢的母材钢板用钢原材被调整为上述成分组成,并通过常规方法等进行熔炼。包层材料根据所使用的腐蚀环境等适当选择。关于包层材料,作为一例,可以使用通过常规方法等熔炼的sus304l、sus316l、sus317l等奥氏体系不锈钢、sus410等马氏体系不锈钢、sus430等铁素体系不锈钢、sus329j3l等双相不锈钢、nw4400、ncf625、ncf825等ni合金等耐腐蚀性合金。使用这些母材钢板的原材和包层材料的原材,组装出复合轧制用组装钢坯(以下,称为“组装钢坯”)。

[0082]

组装钢坯可以使用公知的方法制作。其中,按照母材钢板的原材/包层材料的原材/包层材料的原材/母材钢板的原材这样重叠的形式在制造上是高效的。另外,如果考虑冷却时的翘曲,则优选母材钢板的原材彼此、包层材料的原材彼此为相同厚度。当然,无需限定为上述记载的组装方式。

[0083]

如上组装而成的组装钢坯被加热,进而实施热轧。即,整体上依次进行(i)母材原材制造工序、(ii)加热工序、(iii)轧制体形成工序、(iv)再加热工序、(v)冷却工序。各工序中的条件如下所述。需要说明的是,本发明中的温度条件均为原材或钢板的表面的温度。

[0084]

(i)母材原材制造工序

[0085]

母材原材制造工序是将调整为上述成分范围内的母材钢板用钢原材通过常规方法等加热至1180℃以上、然后进行轧制的工序。将加热温度设定为1180℃以上是为了减少母材钢板的微观偏析、确保母材钢板的韧性。加热温度低于1180℃时,铸造时形成的母材钢板用钢原材的微观偏析残留,不能确保淬火促进成分稀薄的区域的淬透性,生成粗大的铁素体晶粒,由此母材钢板的韧性劣化。为了减少母材钢板的微观偏析,母材钢板用钢原材的加热设定为1180℃以上。优选为1200℃以上。加热温度的上限没有特别限制,但考虑母材钢板用钢的熔融温度,优选为1300℃以下。另外,母材钢板用钢在进行加热后轧制而制造母材钢板的原材。

[0086]

(ii)加热工序

[0087]

加热工序是将组装钢坯加热至1050℃~1250℃的工序。在此,组装钢坯例如可以如上所述地制作。将加热温度设定为1050℃以上是为了确保包层材料与母材钢板的接合性以及母材钢板的韧性。加热温度为1050℃以上时,高温范围内的轧制对于使包层材料与母材钢板接合而言是有利的。另一方面,在低于1050℃的加热温度的情况下,不能充分地确保高温范围内的轧制量,接合性劣化。因此,为了确保包层材料与母材钢板的接合性,将加热温度设定为1050℃以上。另外,加热温度超过1250℃时,晶粒的粗大显著,发生母材钢板的韧性的劣化。因此,加热温度为1050~1250℃,优选为1100~1250℃。

[0088]

(iii)轧制体形成工序

[0089]

轧制体形成工序是对组装钢坯实施压下比为3.0以上的热轧而形成轧制体的工序。在此,压下比是指钢坯厚度(轧制前的组装钢坯的厚度)/轧制后的复合钢的厚度。将热

轧中的压下比设定为3.0以上是因为,通过使压下比为3.0以上,母材钢板的晶粒细粒化,母材钢板的韧性提高。压下比的范围更优选为4.0~20.0。

[0090]

(iv)再加热工序

[0091]

通过连续地实施该再加热工序和接下来的(v)冷却工序,对上述轧制体实施正火处理。再加热工序是使以3.0以上的压下比热轧后的轧制体在大气中等自然冷却后进一步将轧制体再加热至900~1150℃的工序。在此,自然冷却是指不进行利用注水等的强制冷却而将轧制体或钢暴露在大气中,是指不进行主动的冷却而进行空冷。需要说明的是,主动的冷却是指“主动地利用气体、液体或其混合物进行冷却”。从耐点蚀性、强度或韧性的提高的观点考虑,优选在使轧制体自然冷却后进行再加热的期间不进行主动的冷却。

[0092]

另外,热轧后进行再加热是为了调整母材钢板的组织。通过在热轧后进行再加热,母材钢板的组织均质化,强度和韧性提高。再加热温度低于900℃时,不发生母材钢板的组织的均质化,因此,再加热温度设定为900℃以上,优选设定为930℃以上。另外,超过1150℃时,母材钢板的晶粒变得粗大,母材钢板的韧性的劣化变得显著。因此,再加热温度设定为1150℃,优选为1100℃以下。

[0093]

(v)冷却工序

[0094]

冷却工序是对再加热后的轧制体进行冷却的工序,具体而言,是以0.1℃/秒以上且小于1.0℃/秒的冷却速度对轧制体的母材钢板进行冷却的工序。将再加热后的母材钢板的冷却速度设定为0.1℃/秒以上是为了使母材成为珠光体相为2%以下、包含合计为13~35%的贝氏体相和/或马氏体相且包含65~85%的铁素体相的组织。但是,1.0℃/秒以上的冷却速度的情况下,淬透性过度提高,为了确保加工性,需要回火热处理的工序,因此,导致工序数和成本的增加。因此,再加热后的母材的冷却速度设定为0.1℃/秒以上且小于1.0℃/秒。需要说明的是,只要母材钢板以上述冷却速度被冷却,则其方法没有限制,例如可以使用向轧制体的母材钢板侧喷射冷却水等公知的技术。

[0095]

本发明的复合钢的制造方法优选依次进行上述各工序(i)~(v),但可以在各工序间根据需要进一步追加公知的工序。此外,可以根据需要在(v)冷却工序之后实施冷却后的再加热工序(vi)。

[0096]

(vi)冷却后的再加热工序

[0097]

冷却后的再加热工序是在上述冷却工序(v)之后将轧制体再加热至500℃~680℃的工序。冷却后再次实施加热是为了掌握实施焊接后的去应力热处理之后的非焊接部的特性。焊接后的去应力热处理对焊接后的钢结构物整体实施,因此,非焊接部也经受了同样的热处理。因此,有时实施模拟焊接后的去应力热处理的热处理来对特性进行评价。再加热温度低于500℃时,焊接部的去应力效果不充分,因此设定为500℃以上。另外,超过680℃时,有可能发生母材组织的相变、韧性劣化,因此设定为680℃以下。保持时间可以根据加热温度、板厚等适当设定。

[0098]

通过使用这样的复合钢的制造方法,能够制造可确保去应力退火后的母材钢板的强度和韧性的复合钢。需要说明的是,复合钢的制造方法只要按照工序(i)~(v)的顺序进行全部工序即可,还可以根据需要在各工序间进一步追加公知的工序。

[0099]

实施例1

[0100]

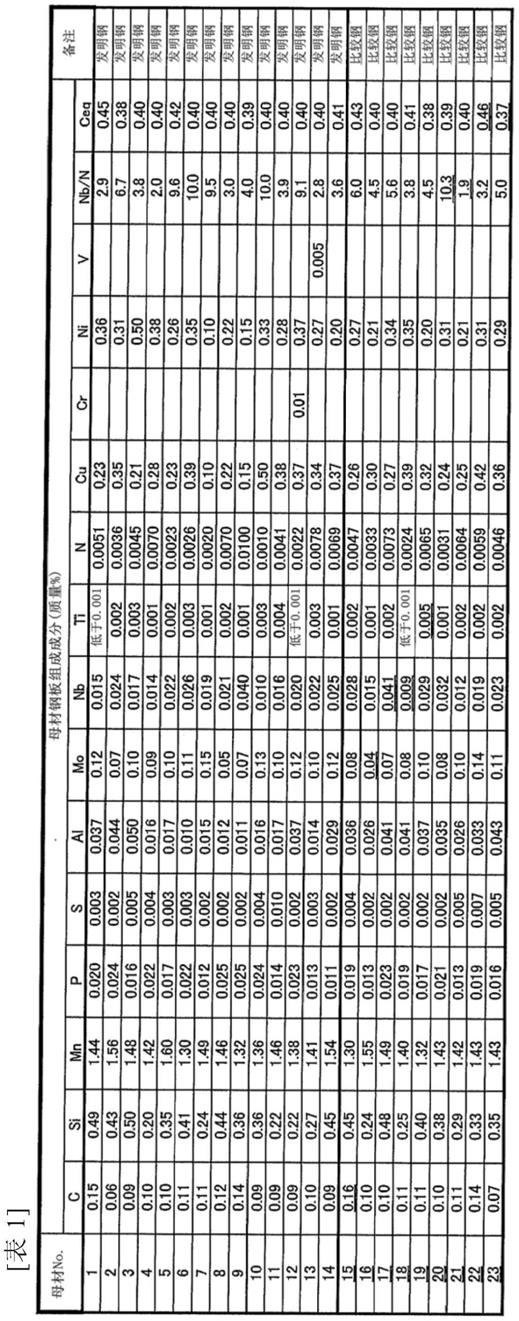

将下述表1所示的钢种熔化,制作母材钢板用原材。需要说明的是,关于包层材料

的原材,通过常规方法将选自sus304l、sus316l、sus317l、sus410、sus430、sus329j3l、nw4400、ncf625、ncf825中的一种熔炼。需要说明的是,在表1~3中,下划线部分是指在本发明的范围外,空栏是指不含有或者作为不可避免的杂质含有的情况。

[0101]

[0102]

将制作的母材钢板的原材与包层材料的原材组装而制作组装钢坯后,通过表2所示的制造方法制造复合钢。所制造的复合钢中,包层材料的厚度为2mm~4mm,母材钢板的厚度为15mm~45mm。均在正火处理、即再加热和随后实施的冷却后进行了去应力退火。然后,对于所得到的复合钢,裁取试验片,实施(1)母材钢板的组织分率评价、(2)母材钢板的最大铁素体粒径评价、(3)强度评价、(4)韧性评价。

[0103]

[表2]

[0104][0105]

(1)母材钢板的组织分率评价

[0106]

以与母材钢板的表面垂直且与轧制方向平行的面为观察面的方式,从得到的复合钢板裁取组织观察用试验片。接着,对观察面进行研磨,利用3体积%硝酸乙醇溶液进行腐蚀而使组织显现出来,利用光学显微镜(倍率:200倍)观察、拍摄组织。根据所得到的组织照片,通过图像分析来鉴定组织。在10个视野中进行上述金属组织观察,将各视野中的组织照片中的各相的占有面积率的平均值作为各相的面积率。

[0107]

(2)母材钢板的最大铁素体粒径评价

[0108]

针对通过上述金属组织观察得到的组织照片的铁素体相,通过jis g0551所规定的结晶粒度测定方法算出铁素体粒径。在10个视野中进行金属组织观察,将其中最大值的铁素体粒径作为最大铁素体粒径。

[0109]

(3)强度评价

[0110]

母材钢板的强度通过拉伸试验进行评价。从通过机械加工除去复合钢的包层材料部分后的、仅母材钢板的区域裁取jis 1a号的拉伸试验片,进行拉伸试验。将母材钢板的强度为485mpa以上的钢板判断为强度良好。

[0111]

(4)韧性评价

[0112]

母材钢板的韧性通过夏比冲击试验进行评价。对于母材钢板,裁取jis z2242所规定的10

×

10mm尺寸v型缺口夏比冲击试验片,进行夏比冲击试验。将-40℃下的夏比冲击吸

收能值(ve-40)超过100j的钢板判断为韧性良好。

[0113]

将上述试验结果示于表3中。

[0114][0115]

母材钢板的化学成分在本发明的范围内的no.1~14的复合钢显示出了良好的强度和韧性。对于母材钢板的成分组成在本发明的范围外的no.15~23的复合钢而言,母材钢板的强度小于485mpa和/或夏比冲击吸收能值为100j以下,强度和/或韧性差。另外,对于母材钢板的成分组成和制造方法的条件在本发明的范围外的no.24~33的复合钢而言,母材钢板的强度小于485mpa和/或夏比冲击吸收能值为100j以下,强度和/或韧性差。如上所述,

即使进行去应力退火也能够使强度和韧性提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。