1.本发明属于半导体制造技术领域,涉及一种半导体塑封体研磨用陶瓷基金刚石磨轮及其制造方法。

背景技术:

2.半导体产业总体可以分为晶圆设计(wafer design)、晶圆制造(wafer manufacture)、晶圆封测(wafer package and test)三大部分。其中晶圆封测虽处于半导体产业的后道工序,但相对于终端应用产品来说,起着承前启后、举足轻重的作用,它既可以保证芯片实现正常的电气连接,同时又保护芯片表面免受外力损伤以及外部环境的影响。

3.封测主要工序为晶圆减薄(wafer back grinding)、晶圆切割(wafer saw)、晶片粘接(die attach)、引线键合(wire bond)、塑封(compound molding)、塑封体研磨(compound grinding)、塑封切割(compound singulation)、打标(marking)、测试(testing)等工序。其中塑封体研磨基本方法为,将专用的磨轮安装在全自动精密研磨机上,用磨轮将塑封体背面多余的材料按照要求磨掉,达到所期望的厚度,同时保证研磨面的表面粗糙度及光洁度。由于塑封材料型号与厚度的不同,在线研磨条件异常苛刻,研磨质量指标要求极高。随着塑封体背面尺寸的减少,磨轮自身厚度尺寸也在不断减少,也就是通常所说的“杀敌一千,自损八百”,在市场行为上归类为工业耗材。

4.目前,该类研磨产品几乎全部依赖进口,塑封体研磨轮基本上由日本与韩国制造商所垄断,其中日本的disco公司占有90%以上的市场份额,在全球市场占有绝对主导与统治地位,韩国suhwoo公司约占10%市场份额,国内磨轮企业基本上未涉足半导体塑封体研磨领域,其原因是半导体封装技术门槛高,并且行业信息相对较闭塞,制造商很少跨行投入。

5.塑封体研磨用磨轮由国外公司垄断,技术严密封锁。磨轮基本结构为研磨块和铝合金基体,其中研磨块是磨轮的核心,真正地参与磨削,它是一种陶瓷基金刚石复合材料,陶瓷为结合剂,用来包镶与把持金刚石,金刚石为磨削单元,用来去除被研磨对象。研磨块复合材料其所涉及的陶瓷结合剂配方组分、造孔剂类别及型号、金刚石晶型、粒度、浓度、以及结合剂与金刚石之间的界面结合状态是行业技术的难点和亮点,也是绝密资料和核心竞争力。

6.根据研磨机类型的不同,塑封研磨磨轮的形状有所差异,一般有两种结构,碗型和外圆磨形。碗型磨轮的研磨块为很多个相同的小单元,各个单元研磨块1通过胶结方式粘接到铝合金基体2端面的安装槽中。具体如图1所示。外圆磨形磨轮的研磨块为一个整体圈,通过胶结方式粘接到铝合金基体端面的外圆上。具体如图2所示。

7.目前市场上所用的进口塑封体磨轮普遍存在的问题为产品表面划伤、磨轮寿命较低,并且磨轮售价较高,导致客户生产成本较高,影响产品竞争力。

技术实现要素:

8.本发明的目的在于提供一种半导体塑封体研磨用陶瓷基金刚石磨轮及其制造方法,解决现有磨轮使用时产品表面光洁度不高及磨轮寿命低的问题。

9.为解决上述性能问题,本发明采用的技术方案是:

10.一种半导体塑封体研磨用陶瓷基金刚石磨轮,由铝合金基体和粘接在铝合金基体上的研磨块组成;

11.所述研磨块由包含质量百分比分别为35-50%陶瓷结合剂、35-50%金刚石粉体、10-20%造孔剂和5-10%辅助剂,经混料、压制成型、热处理和烧结处理后得到;

12.其中,陶瓷结合剂粒度为10-50μm,陶瓷结合剂按质量百分比包括50-70%二氧化硅、5-15%三氧化二硼、5-15%氧化铝、5-10%氧化钙、1-5%氧化纳和1-5%氧化镁。

13.进一步,所述金刚石粉体为经过筛分的多晶金刚石粉体,粒度为5-50μm。

14.进一步,所述造孔剂类型为二氧化硅球或亚克力,粉体粒度为30-100μm。

15.进一步,所述辅助剂为糊精水溶液或者聚丙烯酰胺水溶液。

16.一种半导体塑封体研磨用陶瓷基金刚石磨轮的制造方法,包括以下步骤:

17.1)烘干:将陶瓷结合剂、金刚石粉体、造孔剂置于干燥箱中进行烘干;

18.2)筛分:选择比所选用金刚石粒度的大两个标准等级的筛网,将金刚石粉体在振动筛分机进行过筛3次,去除金刚石原料中的大颗粒金刚石;

19.3)配料:按质量百分比称取35-50%陶瓷结合剂、35-50%金刚石粉体、10-20%造孔剂和5-10%辅助剂,装入混料罐体放入三维混料机中充分混合;

20.4)压制成型:按要求称量混好的原料,倒入研磨块成型模具中,在压机上压制成型,设定压力为30-60mpa,保压时间0.5-5分钟,脱模后取出研磨块;

21.5)热处理、去毛边:将压制好的研磨块置于干燥箱中进行热处理,热处理后去除研磨块表面碎屑、毛边;

22.6)烧结:将研磨块置于烧结炉中以1-2℃2分钟升温至200-300℃时保温4-8小时,之后以2-5℃2分钟升温至600-750℃时,保温0.5-5小时,随炉冷却至50℃以下打开炉门,取出研磨块;

23.7)粘接、精修:用ab胶将研磨块粘接在加工好的铝合金基体上;在数控外圆磨床上,用200号绿色碳化硅或白刚玉砂轮对磨轮研磨块进行精修,保证平面度0.05mm以内;

24.8)动平衡:在动平衡仪上测试磨轮动平衡,保证不平衡度小于0.1g.cm。

25.进一步,所述步骤1)中烘干温度为100-300℃,保温时间1-5小时。

26.进一步,所述步骤2)中筛分前先用超声波清洗机清洗筛网30分钟。

27.进一步,所述步骤3)中混合时间为12小时。

28.进一步,所述步骤5)中热处理温度为60-100℃,保温时间为6-10小时。

29.进一步,所述步骤7)中用ab胶将研磨块与铝合金基体粘接后固化2-4小时。

30.本发明的有益效果:

31.1)解决产品表面划伤问题:

32.筛分前用超声波清洗机清洗筛网,并采用筛网型号比所选用金刚石粒度的大两个标准等级的筛网对金刚石进行了3次筛分,有效保证去除金刚石原料中的大颗粒金刚石,避免杂质或者大颗粒金刚石划伤产品表面。

33.成型后的研磨块在在数控外圆磨床上采用200号绿色碳化硅或白刚玉砂轮将磨轮研磨块精修,保证平面度0.05mm以内,进一步有效保证磨轮在使用过程中不划伤产品表面。精修后的研磨块在动平衡仪上测试磨轮动平衡,用摇臂钻床按照指定位置钻孔,保证不平衡度小于0.1g.cm,最大限度的保证打磨过程中平衡要求,提升良品率提升,降低客户的产品成本。

34.2)解决现用磨轮寿命较低问题:

35.按照质量百分比称量35-50%陶瓷结合剂、35-50%金刚石、10-20%造孔剂、5-10%辅助剂,其中陶瓷结合剂粉体粒度为10-50μm,组分为50-70%二氧化硅、5-15%三氧化二硼、5-15%氧化铝、5-10%氧化钙、1-5%氧化纳、1-5%氧化镁;采用该配方成分及含量,将压力30-60mpa,保压时间0.5-5分钟压制成型,有效提高了磨轮寿命;

36.采用二次升温,从室温以升温速率1-2℃2分钟,升温至200-300℃时保温4-8小时,之后升温速率为2-5℃2分钟,升温至600-750℃时,保温0.5-5小时,随炉冷却,冷却至50℃以下打开炉门,取出研磨块,调整烧结工艺曲线进一步提高了磨轮寿命。

37.采用上述配方与工艺制造的磨轮可有效提高磨轮寿命,延长了磨轮更换周期,节约了更换磨轮时间,降低客户单件产品的生产成本,提升了产品竞争力。

38.通过研磨块配方与制造工艺的有效组合,可实现磨轮与被研磨对象的匹配磨损,保证磨轮的持续自锐的能力,即通过在陶瓷基体中加入造孔剂,借助其特殊造孔特性,通过对孔形貌、孔隙率、孔径大小的调控,改变基体内部的结合组态,达到适当“弱化”基体的目的,来保证有效出露的金刚石在变钝之前不脱落,而在自身磨削功能衰退后能够快速脱落,伴随着又能不断地有新的金刚石颗粒快速裸露出来,形成金刚石“脱落-出露”的一种动态平衡状态,即在磨轮研磨过程中,实现基体匹配磨损与金刚石持续自锐的能力,从而有效提高使用寿命。

39.如表1通过对比某知名进口竞品,可知本发明指标不低于某知名进口竞品技术。

40.表1

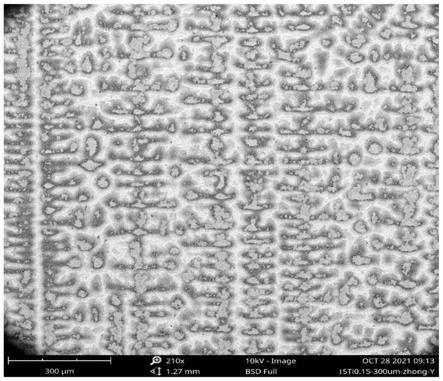

41.42.另外,如图3通过扫描电子显微镜观察,对比分析本发明研磨块材料与某知名进口竞品研磨块材料,从200倍样品表面照片中可以看出孔形貌、孔径、孔隙率的明显差异,从5000倍样品断口照片中看出,本发明所涉及的材料,结合剂与金刚石之间包裹性更好,界面结合要明显优于某知名竞品材料,从而说明了寿命更长的内因。

43.3)磨轮国产化:磨轮国产化降低了本发明被国外卡脖子风险,为国内半导体行业提供先进材料支持,实现材料及产品的进口替代、本土化制造。

附图说明

44.图1碗形磨轮结构示意图

45.图2外圆磨形磨轮结构示意图

46.图3本发明产品和现有产品表面和断口电镜扫描对比图

具体实施方式

47.以下结合实施例对本发明的具体内容做进一步详细解释说明。

48.本发明的半导体塑封体研磨用陶瓷基金刚石磨轮,由铝合金基体和粘接在铝合金基体上的研磨块组成;

49.所述研磨块由包含质量百分比分别为35-50%陶瓷结合剂、35-50%金刚石粉体、10-20%造孔剂和5-10%辅助剂,经混料、压制成型、热处理和烧结处理后得到;其中,陶瓷结合剂粒度为10-50μm,陶瓷结合剂按质量百分比包括50-70%二氧化硅、5-15%三氧化二硼、5-15%氧化铝、5-10%氧化钙、1-5%氧化纳和1-5%氧化镁。金刚石粉体为经过筛分的多晶金刚石粉体,粒度为5-50μm。造孔剂类型为二氧化硅球或亚克力,粉体粒度为30-100μm,辅助剂为糊精水溶液。

50.本发明的半导体塑封体研磨用陶瓷基金刚石磨轮制造方法包括研磨块制备与磨轮制备两个环节:

51.研磨块制备方式一:

52.基本工艺路线:烘干-筛分-配料-混料-压制成型-热处理-去毛边-烧结:

53.1)烘干:将所需的陶瓷结合剂、金刚石粉体、造孔剂等原料置于干燥箱中,温度设定为100℃,保温时间5小时。

54.2)筛分:筛分前先用超声波清洗机清洗筛网,清洗30分钟,清洗一次,筛网型号比所选用金刚石粒度的大两个标准等级,将金刚石粉体在振动筛分机上进行过筛,筛分2-5次。

55.3)配料:用电子天平按照质量百分比称量35%陶瓷结合剂、50%金刚石、10%造孔剂、5%辅助剂。其中陶瓷结合剂粉体粒度为10-50μm,组分为50%二氧化硅、15%三氧化二硼、15%氧化铝、10%氧化钙、5%氧化纳、5%氧化镁;金刚石为已经过筛分的多晶金刚石粉体,粒度为5-50μm;造孔剂类型为二氧化硅球,粉体粒度为30-100μm;辅助剂为糊精水溶液。

56.4)混料:将已称量好的原料装入混料罐体中,拧紧瓶盖,将混料罐放入三维混料机中,锁紧,机混12小时。

57.5)压制成型:将混好的原料,按要求称量,将称量好的原料倒入研磨块成型模具中,在气动、电动或者液压动力压机上压制成型,压力60mpa,保压时间0.5分钟,脱模后取出

研磨块。

58.6)热处理:将压制好的研磨块置于干燥箱中,设定温度100℃,保温时间为6小时。

59.7)去毛边:手工去除研磨块表面碎屑、毛边。

60.8)烧结:将研磨块置于电阻箱式烧结炉,设定参数,升温速率2℃2分钟,升温至300℃时保温4小时,之后升温速率为5℃2分钟,升温至600℃时,保温5小时,随炉冷却,冷却至50℃以下打开炉门,取出研磨块。

61.研磨块制备方式二:

62.基于有些情况下,原料提前已经统一干燥过的情况,可以取消烘干工序,此方法的基本工艺路线:筛分-配料-混料-压制成型-热处理-去毛边-烧结:

63.1)筛分:筛分前先用超声波清洗机清洗筛网,清洗30分钟,清洗一次,筛网型号比所选用金刚石粒度的大两个标准等级,将金刚石粉体在振动筛分机上进行过筛,筛分2-5次。

64.2)配料:用电子天平按照质量百分比称量40%陶瓷结合剂、35%金刚石、15%造孔剂、10%辅助剂。其中陶瓷结合剂粉体粒度为10-50μm,组分为70%二氧化硅、10%三氧化二硼、10%氧化铝、5%氧化钙、2.5%氧化纳、2.5%氧化镁;金刚石为已经过筛分的多晶金刚石粉体,粒度为5-50μm;造孔剂类型为亚克力两种,粉体粒度为30-100μm;辅助剂为聚丙烯酰胺水溶液。

65.3)混料:将已称量好的原料装入混料罐体中,拧紧瓶盖,将混料罐放入三维混料机中,锁紧,机混12小时。

66.4)压制成型:将混好的原料,按要求称量,将称量好的原料倒入研磨块成型模具中,在气动、电动或者液压动力压机上压制成型,压力30mpa,保压时间5分钟,脱模后取出研磨块。

67.5)热处理:将压制好的研磨块置于干燥箱中,设定温度60℃,保温时间为10小时。

68.6)去毛边:手工去除研磨块表面碎屑、毛边。

69.7)烧结:将研磨块置于电阻箱式烧结炉,设定参数,升温速率1℃2分钟,升温至200℃时保温8小时,之后升温速率为2℃2分钟,升温至750℃时,保温0.5小时,随炉冷却,冷却至50℃以下打开炉门,取出研磨块。

70.研磨块制备方式三:

71.基于有些情况下,原料提前已经统一干燥,并且金刚石筛分由原料供应商来完成的情况,可以取消烘干、筛分工序,此方法的基本工艺路线:配料-混料-压制成型-热处理-去毛边-烧结:

72.2)配料:用电子天平按照质量百分比称量36.5%陶瓷结合剂、36.5%金刚石、20%造孔剂、7%辅助剂。其中陶瓷结合剂粉体粒度为10-50μm,组分为60%二氧化硅、15%三氧化二硼、15%氧化铝、8%氧化钙、1%氧化纳、1%氧化镁;金刚石为已经过筛分的多晶金刚石粉体,粒度为5-50μm;造孔剂为亚克力,粉体粒度为30-100μm;辅助剂为聚丙烯酰胺水溶液。

73.3)混料:将已称量好的原料装入混料罐体中,拧紧瓶盖,将混料罐放入三维混料机中,锁紧,机混12小时。

74.4)压制成型:将混好的原料,按要求称量,将称量好的原料倒入研磨块成型模具

中,在气动、电动或者液压动力压机上压制成型,压力50mpa,保压时间3分钟,脱模后取出研磨块。

75.5)热处理:将压制好的研磨块置于干燥箱中,设定温度80℃,保温时间为8小时。

76.6)去毛边:手工去除研磨块表面碎屑、毛边。

77.7)烧结:将研磨块置于电阻箱式烧结炉,设定参数,升温速率1.5℃2分钟,升温至2500℃时保温6小时,之后升温速率为3℃2分钟,升温至700℃时,保温2小时,随炉冷却,冷却至50℃以下打开炉门,取出研磨块。

78.研磨块制备方式四:

79.基于有些情况下,原料未提前统一干燥,但金刚石筛分由原料供应商来完成的情况,可以取消筛分工序,此方法的基本工艺路线:烘干-配料-混料-压制成型-热处理-去毛边-烧结:

80.1)烘干:将所需的陶瓷结合剂、金刚石粉体、造孔剂等原料置于干燥箱中,温度设定为300℃,保温时间2小时。

81.2)配料:用电子天平按照质量百分比称量50%陶瓷结合剂、35%金刚石、10%造孔剂、5%辅助剂。其中陶瓷结合剂粉体粒度为10-50μm,组分为70%二氧化硅、5%三氧化二硼、5%氧化铝、10%氧化钙、5%氧化纳、5%氧化镁;金刚石为已经过筛分的多晶金刚石粉体,粒度为5-50μm;造孔剂为二氧化硅球,粉体粒度为30-100μm;辅助剂为糊精水溶液。

82.3)混料:将已称量好的原料装入混料罐体中,拧紧瓶盖,将混料罐放入三维混料机中,锁紧,机混12小时。

83.4)压制成型:将混好的原料,按要求称量,将称量好的原料倒入研磨块成型模具中,在气动、电动或者液压动力压机上压制成型,压力40mpa,保压时间4分钟,脱模后取出研磨块。

84.5)热处理:将压制好的研磨块置于干燥箱中,设定温度90℃,保温时间为9小时。

85.6)去毛边:手工去除研磨块表面碎屑、毛边。

86.7)烧结:将研磨块置于电阻箱式烧结炉,设定参数,升温速率1.5℃2分钟,升温至200℃时保温7小时,之后升温速率为5℃2分钟,升温至650℃时,保温4小时,随炉冷却,冷却至50℃以下打开炉门,取出研磨块。

87.研磨块制备方式五:

88.另外,去毛边工序可根据压制成型工序的模具精度而定,若模具精度足够高,压制出来的研磨块没有毛边,此工序可以取消。

89.磨轮制备方式一:

90.此方法的基本工艺路线:铝合金基体加工-粘接-精修-动平衡-清洗-检验-打标与包装:

91.1)铝合金基体加工:按照图纸要求,设定程序,在精密数控加工中心上加工铝合金基体。

92.2)粘接:用ab胶将研磨块与铝合金基体粘接,粘接后固化2-4小时。

93.3)精修:在数控外圆磨床上,用200号绿色碳化硅或白刚玉砂轮将磨轮研磨块精修,平面度0.05mm以内。

94.4)动平衡:在动平衡仪上测试磨轮动平衡,用摇臂钻床按照指定位置钻孔,保证不

平衡度小于0.1g.cm。

95.5)清洗:将磨轮清洗干净。

96.6)检验:检验磨轮各种尺寸、平面度、动平衡、外观等。

97.7)打标与包装:按照指定位置和要求打标,包装。

98.磨轮制备方式二:

99.在线测试工序可根据情况而定,单纯从磨轮制备工艺来将,到打标包装工序已经完成,但很多情况下,需要验证磨轮在线表现行为,所以从全流程角度来讲,加入在线测试工序。此方法的基本工艺路线:铝合金基体加工-粘接-精修-动平衡-清洗-检验-打标与包装-在线测试:

100.1)铝合金基体加工:按照图纸要求,设定程序,在精密数控加工中心上加工铝合金基体。

101.2)粘接:用ab胶将研磨块与铝合金基体粘接,粘接后固化2-4小时。

102.3)精修:在数控外圆磨床上,用200号绿色碳化硅或白刚玉砂轮将磨轮研磨块精修,平面度0.05mm以内。

103.4)动平衡:在动平衡仪上测试磨轮动平衡,用摇臂钻床按照指定位置钻孔,保证不平衡度小于0.1g.cm。

104.5)清洗:将磨轮清洗干净。

105.6)检验:检验磨轮各种尺寸、平面度、动平衡、外观等。

106.7)打标、包装:按照指定位置和要求打标,包装。

107.8)在线测试:在客户全自动研磨机上研磨塑封体,评估研磨质量和磨轮寿命。研磨工艺参数:韩国suhwoo全自动研磨机或者日本disco自动研磨机,主轴转速1500-3500rpm,进给量50-200mm2s,吃刀量1-5μm2刀。

108.以上所述,仅是本发明的较佳实施例,并非对本发明做任何限制,凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。