1.本发明属于水性聚氨酯乳液合成技术领域,具体涉及一种具有高拉伸强度、高耐水性涂层薄膜的羟基硅油改性水性聚氨酯涂料。

背景技术:

2.聚氨酯(polyurethane,简称pu)是一类主链上含有氨基甲酸酯(-nhcoo-)重复结构单元的高分子化合物。聚氨酯自发明出来以后即成为用途广阔的高分子材料,可制成形态各异的产品,是一种“可剪裁的”“万能”的聚合物。

3.水性聚氨酯是以异氰酸酯和二元醇等进行缩聚反应,生成两端均为-nco的预聚体后,再用含有亲水酸性基团的二胺为扩链剂,嵌到聚氨酯分子链上;根据反应所用的原料官能团数目的不同,可以制成线型或体型结构。由于预聚体中引入了亲水基团,使其具有一定程度的亲水性,而后成盐乳化,分散至水中制成水性聚氨酯,也称聚氨酯水分散体。水性pu具有无毒、不燃、不爆、环保等特点。

4.近年来,随着人们环保意识的不断增强,相比于传统的溶剂型聚氨酯,水性聚氨酯具有无污染、低有机挥发物排放量等特点,越来越多地受到学者的关注,成为研究的热点。水性聚氨酯具有独特的分子结构及聚集状态,使得它的胶膜具有优异的力学性能、耐磨性、附着力等特点,使其在服装、鞋业、皮包、家庭用品、家具、汽车和交通设施以及纺织助剂、造纸业助剂、涂料和粘合剂等领域中得到了广泛应用。由于在合成水性聚氨酯时,没有使用dmf、甲苯、mek等溶剂,因此无公害;又具有不燃、安全、环保的独特性能和无毒、无污染等优点,可以满足无voc排放的环保要求,因此水性聚氨酯乳液越来越受到重视;现代化工业发达国家已经采用水性聚氨酯树脂来代替溶剂聚氨酯进行生产。

5.通过采用hdi、ipdi、h

12

mdi等异氰酸酯为原料,可以获得不变黄、高强度系列,聚醚耐水系列,聚酯系列及双组分和单组分涂饰剂系列产品,使得水性聚氨酯可以满足皮革、纺织品、家具、印刷、汽车等不同行业的生产需求。同时赋予产品手感细腻、丰满、高光泽度、防水且透气性能好等诸多特点。

6.在合成革生产、皮革表面、汽车内饰、服装面料处理过程中使用水性聚氨酯,其成膜性好,粘结牢固,涂层耐酸、耐碱、耐水、耐寒、耐磨、耐屈挠,透湿、透气性强,富有弹性,制成的成品手感丰满、质量柔软、舒适、能大大提高合成革、皮革的等级。但由于在制备水性聚氨酯的过程中会引入一些亲水基团(如-oh、-cooh等),因此存在产品固含量低,胶膜的耐水性、耐酸碱性和表面黏等缺陷,使其应用范围收到了限制;同时,与国外皮革涂饰剂相比,国内大部分产品仍存在牢度、耐干湿擦等级不高等缺点,而且乳液成膜后力学性能(拉伸强度等)差,因此需要对水性聚氨酯进行改性,以提高它的综合性能。

技术实现要素:

7.为解决上述问题,本发明公开了一种具有高拉伸强度、高耐水性的羟基硅油改性

的水性聚氨酯涂料及其制备工艺,以解决上述存在的拉伸强度、耐水耐碱性不高及表面发粘等问题。该工艺得到的涂层薄膜可替代传统皮革、纺织面料、汽车内饰等表面的传统涂层之外,还可以用作防水风衣面料涂层。

8.为达到上述目的,本发明的技术方案如下:本发明的一个目的是提供一种具有高拉伸强度、高耐水性涂层薄膜的羟基硅油改性水性聚氨酯涂料,按重量份计,由聚醚多元醇25.33-32.57份、聚酯多元醇30-42份、羟基硅油0.89-6份、异氰酸酯37.62-42.25份,亲水性扩链剂4.4-10.7份、降粘溶剂25-35份、中和剂4.32-11 份、后扩链剂 2-2.3 份、去离子水191-215.3 份制备而成;所述羟基硅油的官能度为3。

9.进一步地,所述羟基硅油为羟基硅油多元醇im11(分子量1000)、羟基硅油多元醇im22(分子量1800)、羟基硅油多元醇slm88713(分子量4500)、羟基硅油多元醇pmx0930(分子量650)中的一种。

10.进一步地,按重量份计,所述聚醚多元醇包括8.57-13.33份聚醚多元醇ptmg-2000,0-12份聚醚多元醇ptmg-3000,0-24份聚醚多元醇gy-3010e。

11.进一步地,按重量份计,所述聚酯多元醇包括10-42份聚酯多元醇410,0-20份聚碳酸酯多元醇980r。

12.进一步地,所述异氰酸酯为异佛尔酮二异氰酸酯(ipdi)。

13.进一步地,所述亲水性扩链剂为二羟甲基丙酸(dmpa)。

14.进一步地,所述降粘溶剂为丙酮。

15.进一步地,所述中和剂为三乙胺。

16.进一步地,所述后扩链剂为水合肼。

17.本发明的另一个目的是提供一种具有高拉伸强度、高耐水性涂层薄膜的羟基硅油改性水性聚氨酯涂料的制备方法,包括以下步骤:加入聚醚多元醇、聚酯多元醇和羟基硅油,搅拌,加热至60℃-70℃,保温30-40分钟,再加入异氰酸酯后,二次升温至70℃-75℃,保温30-40分钟,然后加入亲水性扩链剂,保温30-40分钟后,三次升温至80 ℃-90℃,反应30-40分钟,得到预聚体;将预聚体冷却至50℃-60℃,加入溶剂稀释,再加入中和剂,成盐15-20分钟,最后加入去离子水和后扩链剂,搅拌分散得到羟基硅油改性的水性聚氨酯涂料。

18.与现有技术相比,本发明的有益效果为:本发明中所用羟基硅油为3官能度硅油,与常见的2官能度硅油相比,得到的预聚体具有更强的拉伸强度;本发明中羟基硅油添加量最少为0.06%,最高为4.2%,对厚度为0.09 mm膜的拉伸强度测试结果高于现有技术中的报道。同时由于使用3官能度的缘故,羟基硅油的加入量也较少。

19.本发明采用预聚体法,利用羟基硅油的疏水性和和si-o的高能键特点,以其为多元醇原料之一,与聚醚多元醇、聚酯多元醇一起,和异氰酸酯进行反应。在多元醇和异氰酸酯反应合成预聚体的过程中,通过改变羟基硅油的种类、调节替代聚醚多元醇、聚酯多元醇的比例,顺利的合成了具有高耐水性、高拉伸强度的水性聚氨酯乳液。本发明的反应工艺与未加入羟基硅油的对比工艺相比,羟基硅油的加入能够降低水性聚氨酯薄膜的表面能,薄膜表面不存在发粘现象,使得聚氨酯薄膜的柔韧性高,耐水性显著增强;由于硅氧键的高健能特点,又由于分子链间氢键作用的存在,因此在多重作用下,薄膜的拉伸强度显著增大;同时还满足手感丰满,舒适的特点,明显改善皮革、纺织面料的一系列性能。

附图说明

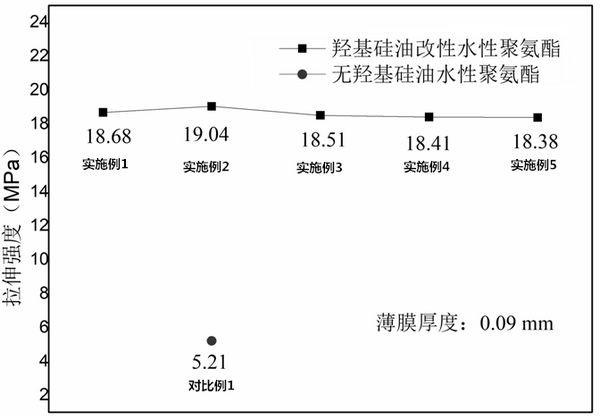

20.图1为本发明羟基硅油改性的水性聚氨酯涂料所制备薄膜的拉伸强度测试结果。

具体实施方式

21.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

22.实施例1称量13.33份聚醚二元醇ptmg2000,12份聚醚二元醇ptmg3000,42份聚酯多元醇410,1.33份im11羟基硅油于四颈烧瓶中,启动搅拌,加热升温至60℃并保温30分钟,随后加入42.25份ipdi,保温加热至70℃,保温30分钟,随后再加入10.7份的dmpa,保温30分钟,升温至80℃,保持30分钟,反应达到理论值2.8%后,降温待预聚体冷却到60℃时加入丙酮30份稀释,冷却至30℃,加入中和剂三乙胺11份,成盐15分钟,最后加入去离子水195份和2.1份水合肼的混合物,搅拌分散30分钟,即得到羟基硅油改性的水性聚氨酯分散体乳液。

23.实施例2称量13.33份聚醚二元醇ptmg2000,12份聚醚二元醇ptmg3000,42份聚酯多元醇410,2.4份im22羟基硅油于四颈烧瓶中,启动搅拌,加热升温至60℃并保温30分钟,随后加入42.25份ipdi,保温加热至70℃,保温30分钟,随后再加入10.7份的dmpa,保温30分钟,升温至80℃,保持30分钟,反应达到理论值2.7%后,降温待预聚体冷却到60℃时加入丙酮30份稀释,冷却至30℃,加入中和剂三乙胺11份,成盐15分钟,最后加入去离子水203份和2.03份水合肼的混合物,搅拌分散30分钟,即得到羟基硅油改性的水性聚氨酯分散体乳液。

24.实施例3称量13.33份聚醚二元醇ptmg2000,12份聚醚二元醇ptmg3000,42份聚酯多元醇410,6份slm88713羟基硅油于四颈烧瓶中,启动搅拌,加热升温至60 ℃并保温30分钟,随后加入42.25份ipdi,保温加热至70 ℃,保温30分钟,随后再加入10.7份的dmpa,保温30分钟,升温至80 ℃,保持30分钟,反应达到理论值3.0%后,降温待预聚体冷却到60 ℃时加入丙酮30份稀释,冷却至30 ℃,加入中和剂三乙胺11份,成盐15分钟,最后加入去离子水 215.3份 和 2.3份水合肼的混合物,搅拌分散30分钟,即得到羟基硅油改性的水性聚氨酯分散体乳液。

25.实施例4称量13.33份聚醚二元醇ptmg2000,12份聚醚二元醇ptmg3000,42份聚酯多元醇410,0.89份pmx0930羟基硅油于四颈烧瓶中,启动搅拌,加热升温至60 ℃并保温30分钟,随后加入42.25份ipdi,保温加热至70 ℃,保温30分钟,随后再加入10.7份的dmpa,保温30分钟,升温至80 ℃,保持30分钟,反应达到理论值2.6%后,降温待预聚体冷却到60 ℃时加入丙酮30份稀释,冷却至30 ℃,加入中和剂三乙胺11份,成盐15分钟,最后加入去离子水191份和2份水合肼的混合物,搅拌分散30分钟,即得到羟基硅油改性的水性聚氨酯分散体乳液。

26.实施例5称量24份gy-3010e,8.57份聚醚二元醇ptmg2000,10份聚酯多元醇410,20份980r,1.29份im22羟基硅油于四颈烧瓶中,启动搅拌,加热升温至60 ℃并保温30分钟,随后加入

37.62份ipdi,保温加热至70 ℃,保温30分钟,随后再加入4.4份的dmpa,保温30分钟,升温至80 ℃,保持30分钟,反应达到理论值2.6%后,降温待预聚体冷却到60 ℃时加入丙酮30份稀释,冷却至30 ℃,加入中和剂三乙胺4.32份,成盐15分钟,最后加入去离子水219份和2份水合肼的混合物,搅拌分散30分钟,即得到羟基硅油改性的水性聚氨酯分散体乳液。

27.对比例1称量16份聚醚二元醇ptmg2000,12份聚醚二元醇ptmg3000,42份聚酯多元醇410于四颈烧瓶中,启动搅拌,加热升温至60 ℃并保温30分钟,随后加入42.25份ipdi,保温加热至70 ℃,保温30分钟,随后再加入10.7份的dmpa,保温30分钟,升温至80℃,保持30分钟,反应达到理论值后,降温待预聚体冷却到60 ℃时加入丙酮30份稀释,冷却至30 ℃,加入中和剂三乙胺11份,成盐15分钟,最后加入去离子水 195份和2.1份水合肼的混合物,搅拌分散30分钟,即得到未改性的水性聚氨酯分散体乳液。

28.性能测试试验:为了考察聚羟基硅油多元醇作为反应原料之一,对水性聚氨酯涂层薄膜强度的影响,我们采用了两种方法进行了比较。方法一(对比例1)不添加羟基硅油多元醇,合成了普通水性聚氨酯乳液;方法二(实施例1-5)将羟基硅油多元醇与聚醚多元醇、聚酯多元醇与异氰酸酯一起反应后,得到羟基硅油改性的聚氨酯乳液。

29.取适量稳定的水性聚氨酯乳液涂布于镜面离心纸后,置120℃鼓风烘箱中烘干,得到聚氨酯涂层薄膜(测试薄膜厚度为0.09 mm)。

30.48h后将薄膜外形剪裁为哑铃形,进行拉伸力测试(仪器拉伸运行速度为400 mm/min)和耐碱性测试(将薄膜浸泡于5%的碱液中进行耐碱性测试试验)。

31.1)耐碱性试验测试耐碱性试验测试结果显示,本发明工艺制备的,羟基硅油改性的聚氨酯薄膜在5%的碱性溶液中,浸泡72h后,与加入碱液之前的薄膜相比无变化,膜质依然透明,手感丰满;普通工艺制备的薄膜在同等条件下,出现了溶胀、发白现象。

32.2)拉伸强度测试利用万能材料测试机(美特斯微机控制cmt6104型电子万能试验机)进行拉伸强度测试(仪器运行速度:400 mm/min;哑铃形测试膜的厚度为0.09 mm);力学性能测试结果显示,本发明工艺制备的羟基硅油改性聚氨酯乳液成膜后拉伸强度(见图1)远远高于普通工艺配方薄膜;性能最好的一组,其拉伸强度达到19.04 mpa;而普通工艺制得的聚氨酯薄膜的拉伸强度只有5.21 mpa。

33.需要说明的是,以上内容仅仅说明了本发明的技术思想,不能以此限定本发明的保护范围,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。