1.本发明涉及玻璃油墨技术领域,尤其涉及一种玻璃油墨用黑色色粉及其制备方法。

背景技术:

2.黑色是玻璃油墨中使用量最大的一种颜色,常见的黑色无机颜料有钴黑、镍黑、铁铬黑、铁黑、锰铁黑和铜铬黑,在这些黑色颜料种类中,铜铬黑颜料由于具有优良的遮盖力和黑度,因此在黑色玻璃油墨中使用最广泛。

3.铜铬黑的生产方法主要包括固相法和液相法。液相法制备的产品虽粒度小,纯度高,但其制备工艺复杂,生产成本高,因此固相合成的铜铬黑更为常见。固相法是采用氧化铜和三氧化二铬为主要原材料,经过高温煅烧合成黑色颜料。

4.目前,现有的固相法生产的铜铬黑颜料存在遮盖力不足,黑度低等缺点,特别是在节能降耗的大环境下,玻璃油墨需要在更低的温度、更短的时间固化烧成,这对于黑色色粉也提出了更高的要求。

技术实现要素:

5.针对上述现有技术存在的缺陷,本发明的目的之一在于提供一种玻璃油墨用黑色色粉,具有高遮盖力和高黑度;本发明的目的之二在于提供一种玻璃油墨用黑色色粉的制备方法,其生产过程简单,适用于规模化生产。

6.本发明解决其技术问题所采用的技术方案之一是:

7.一种玻璃油墨用黑色色粉,包括按质量百分比计的以下组分:

8.氧化铜:30~38%;

9.三氧化二铬:60~68%;

10.氧化铝:0.1~2%;

11.钼酸铵:0.4~1.6%;

12.氧化铋:0.1~0.5%。

13.作为优选,所述氧化铜的平均粒径为3~5μm,所述氧化铝的平均粒径小于或等于2μm。

14.作为优选,所述黑色色粉包括按质量百分比计的以下组分:

15.氧化铜:32~36%;

16.三氧化二铬:60~65%;

17.氧化铝:0.1~2%;

18.钼酸铵:0.4~1.6%;

19.氧化铋:0.1~0.5%。

20.本发明解决其技术问题所采用的技术方案之二是:

21.一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

22.(1)配料:将原料按照配比混合,得到混合原料;

23.(2)球磨:将混合原料放入球磨机中湿法球磨,得到混合浆料;

24.(3)水洗:将混合浆料放入存料池中,待混合浆料沉淀后换水,重复沉淀换水,进行多次水洗处理;

25.(4)烘干:对水洗处理后的浆料进行烘干处理,得到混合料粉;

26.(5)煅烧:将烘干后的混合料粉装入匣钵中煅烧,得到煅烧熟料,煅烧温度为800℃~900℃;

27.(6)粉碎:将煅烧熟料进行气流粉碎处理,制得所述黑色色粉。

28.作为优选,在球磨步骤中,所述混合浆料的粒径d50为1.0~1.5μm,d90为2.3~2.5μm。

29.作为优选,在球磨步骤中,所述球磨机选用氧化锆球作为球磨石,所述氧化锆球的粒径在8~12mm,球磨过程中,氧化锆球、混合原料和水的质量比为3:(1~1.5):1。

30.作为优选,完成水洗步骤后,所述混合浆料的电导率小于180μs/cm。

31.作为优选,在粉碎步骤中,所述黑色色粉的粒径d50为0.9~1.0μm,d90为1.5~1.6μm,d99为2.7~3.0μm。

32.作为优选,在球磨步骤中,球磨时间为4~5h。

33.作为优选,在煅烧过程中,升温时间为9~11h,保温时间为2~3h。

34.与现有技术相比,本发明的有益效果在于:

35.(1)本发明的黑色色粉以钼酸铵和氧化铋作为矿化剂,在固相反应中,提高反应活性,有效降低反应烧成温度,钼酸铵能够显著提升黑色色粉的遮盖力,氧化铋在烧结时发生熔融形成玻璃相,能够明显降低色粉的黏性,提高色粉的流动性。

36.(2)本发明中氧化铝作为添加剂参与固相反应,有利于提高黑色色粉在油墨中的黑度。

37.(3)本发明制得的黑色色粉,粒度分布集中均匀,晶体完整,应用于玻璃油墨,具有分散性好,黑度高,光泽度高,遮盖力强的优点。

38.(4)本发明黑色色粉的制备方法,在球磨后增加水洗处理步骤,能够有效去除混合浆料中的可溶性盐,增强黑色色粉的遮盖力,同时,氧化铋熔融形成的玻璃相,使色粉具有较好的流动性,有利于提高粉碎处理时气流粉碎的效率,缩短制备时间。

附图说明

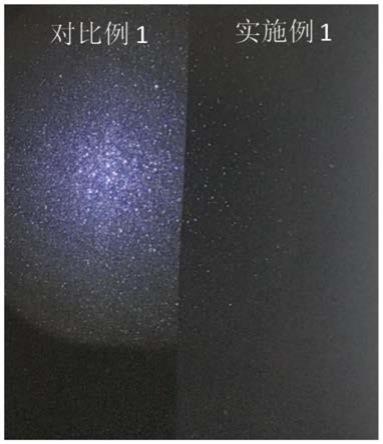

39.图1是实施例1和对比例1制得的黑色色粉的使用效果对比图。

40.图2是实施例2和对比例2制得的黑色色粉的使用效果对比图。

具体实施方式

41.为了使发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图与实施例,对发明做进一步的说明。

42.除非另有定义,本文所使用的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是在于限制本发明。

43.本发明提供一种玻璃油墨用黑色色粉,包括如下按质量百分比计的组分组成:氧化铜:30~38%,三氧化二铬:60~68%,氧化铝:0.1~2%,钼酸铵:0.4~1.6%,氧化铋:0.1~0.5%。

44.氧化铜作为主要原料之一,应选用分散性好的高纯轻质氧化铜,纯度在98%以上,平均粒径在3~5μm,此类氧化铜的活性大,粒径小,对氧化铜与三氧化二铬反应形成铜铬尖晶石具有明显促进作用。三氧化二铬作为另一种主要原料,选用纯度在99.5%以上的高纯度铬绿。

45.氧化铝选用超细煅烧氧化铝,要求氧化铝的平均粒径小于或等于2μm。氧化铝以三价金属氧化物参与合成ao

·

b2o3类尖晶石结构的反应,引入适量的铝元素,有利于提高黑色色粉在油墨中的黑度。

46.钼酸铵作为矿化剂加入固相反应,能够促使反应生成的铜铬尖晶石晶体更加完整,有效提高反应活性,提升黑色色粉的遮盖力,同时降低烧成温度。具体地,在煅烧过程中,钼酸铵加热分解成三氧化钼和氨气,三氧化钼作为矿化剂促进反应进行,同时氨气的产生可使烧制的产品更加松散,其使用效果比单纯的三氧化钼更优异,并且钼酸铵的价格低于三氧化钼,更有利于规模化生产,节省生产成本。

47.本发明添加有少量的氧化铋(0.1~0.5%),氧化铋也作为矿化剂,在煅烧过程中,利用氧化铋低熔点的特性,氧化铋熔融形成少量的玻璃相,玻璃相既可以促进反应,也能够降低烧成温度。

48.另外,本发明的钼酸铵与氧化铋存在协同作用,钼酸铵分解成三氧化钼的熔点温度是795℃,氧化铋的熔点温度是825℃,两者在合适的比例下可以形成低共熔点618℃。通常地,氧化铜与三氧化二铬发生固相反应的常规温度在1100℃以上,而本发明在加入钼酸铵和氧化铋后,不仅促进了固相反应,而且也降低了反应的烧成温度,将烧成温度从1100℃左右降至800℃~900℃。

49.作为优选,黑色色粉包括如下按质量百分比计的组分组成:氧化铜:32~36%,三氧化二铬:60~65%,氧化铝:0.1~2%,钼酸铵:0.4~1.6%,氧化铋:0.1~0.5%。

50.本发明还提供一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

51.(1)配料:将原料按照配比混合,得到混合原料。

52.(2)球磨:将混合原料放入球磨机中湿法球磨,球磨4~5h后,得到混合浆料,混合浆料的粒径d50为1.0~1.5μm,d90为2.3~2.5μm。在球磨步骤中,球磨机选用氧化锆球作为球磨石,氧化锆球的粒径在8~12mm,球磨过程中,氧化锆球、混合原料和水的质量比为3:(1~1.5):1。

53.(3)水洗:将混合浆料放入存料池中,待混合浆料沉淀后换水,重复沉淀换水,进行多次水洗处理。完成水洗步骤后,混合浆料的电导率小于180μs/cm。

54.(4)烘干:对水洗处理后的浆料进行烘干处理,得到混合料粉。可选用闪蒸烘干,烘干效率更好。

55.(5)煅烧:将烘干后的混合料粉装入匣钵中煅烧,得到煅烧熟料,煅烧温度为800℃~900℃,升温时间为9~11h,保温时间为2~3h。

56.(6)粉碎:将煅烧熟料进行气流粉碎处理,制得黑色色粉。在粉碎步骤中,黑色色粉的粒径d50为0.9~1.0μm,d90为1.5~1.6μm,d99为2.7~3.0μm。

57.采用湿法球磨的处理方式,将不同原料充分的均匀混合,同时将混合原料磨至更小的细度,有利于促进反应,制备的黑色色粉颗粒也更加均匀。

58.在煅烧步骤中,氧化铋熔融形成的玻璃相能够明显降低色粉的黏性,使色粉具有较好的流动性,有利于提高粉碎步骤时气流粉碎的效率。

59.本发明对球磨后的混合浆料进行水洗处理,目的在于除去原材料组分中的可溶性盐等,进行水洗处理后的混合浆料烧制的黑色色粉具有更好的遮盖力。

60.以下结合具体的实施例,对本发明进行进一步说明。

61.实施例1

62.本实施例的黑色色粉选用如下按质量百分比计的组分组成:氧化铜:34%,三氧化二铬:63.8%,氧化铝:1.5%,钼酸铵:0.5%,氧化铋:0.2%,其中氧化铜的平均粒径为3~5μm,氧化铝的平均粒径小于或等于2μm。

63.一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

64.(1)将原料按照配比混合,得到混合原料。

65.(2)将步骤(1)制得的混合原料放入球磨机中湿法球磨,球磨4h后,得到混合浆料,球磨机选用氧化锆球作为球磨石,氧化锆球的粒径在8~12mm,球磨过程中,氧化锆球、混合原料和水的质量比为3:1.2:1。

66.检测球磨后的混合浆料细度,测试结果:d50为1.0~1.5μm,d90为2.3~2.5μm。

67.(3)将步骤(2)制得的混合浆料放入存料池中进行多次水洗处理,即待混合浆料沉淀后换水,重复沉淀换水。

68.在完成水洗步骤后,混合浆料的电导率小于180μs/cm。

69.(4)对步骤(3)处理后的浆料进行闪蒸烘干处理,烘干温度在300~350℃,烘干时间5~6小时,得到混合料粉。

70.(5)将步骤(4)制得的混合料粉装入匣钵中,并放入窑炉中煅烧,煅烧温度为900℃,升温时间为10h,保温时间为2h,得到煅烧熟料。

71.(6)将步骤(5)制得的煅烧熟料进行气流粉碎处理,最后制得黑色色粉。

72.实施例2

73.本实施例的黑色色粉选用如下按质量百分比计的组分组成:氧化铜:36%,三氧化二铬:61.4%,氧化铝:1.0%,钼酸铵:1.2%,氧化铋:0.4%,其中氧化铜的平均粒径为3~5μm,氧化铝的平均粒径小于或等于2μm。

74.一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

75.(1)将原料按照配比混合,得到混合原料。

76.(2)将步骤(1)制得的混合原料放入球磨机中湿法球磨,球磨5h后,得到混合浆料,球磨机选用氧化锆球作为球磨石,氧化锆球的粒径在8~12mm,球磨过程中,氧化锆球、混合原料和水的质量比为3:1.2:1。

77.检测球磨后的混合浆料细度,测试结果:d50为1.0~1.3μm,d90为2.3~2.5μm。

78.(3)将步骤(2)制得的混合浆料放入存料池中进行多次水洗处理,即待混合浆料沉淀后换水,重复沉淀换水。

79.在完成水洗步骤后,混合浆料的电导率小于180μs/cm。

80.(4)对步骤(3)处理后的浆料进行闪蒸烘干处理,烘干温度在300~350℃,烘干时

间5~6小时,得到混合料粉。

81.(5)将步骤(4)制得的混合料粉装入匣钵中,并放入窑炉中煅烧,煅烧温度为870℃,升温时间为9h,保温时间为3h,得到煅烧熟料。

82.(6)将步骤(5)制得的煅烧熟料进行气流粉碎处理,最后制得黑色色粉。

83.实施例3

84.本实施例的黑色色粉选用如下按质量百分比计的组分组成:氧化铜:30%,三氧化二铬:66.2%,氧化铝:2.0%,钼酸铵:1.5%,氧化铋:0.3%,其中氧化铜的平均粒径为3~5μm,氧化铝的平均粒径小于或等于2μm。

85.一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

86.(1)将原料按照配比混合,得到混合原料。

87.(2)将步骤(1)制得的混合原料放入球磨机中湿法球磨,球磨4.5h后,得到混合浆料,球磨机选用氧化锆球作为球磨石,氧化锆球的粒径在8~12mm,球磨过程中,氧化锆球、混合原料和水的质量比为3:1.2:1。

88.检测球磨后的混合浆料细度,测试结果:d50为1.3~1.5μm,d90为2.3~2.5μm。

89.(3)将步骤(2)制得的混合浆料放入存料池中进行多次水洗处理,即待混合浆料沉淀后换水,重复沉淀换水。

90.在完成水洗步骤后,混合浆料的电导率小于180μs/cm。

91.(4)对步骤(3)处理后的浆料进行闪蒸烘干处理,烘干温度在300~350℃,烘干时间5~6小时,得到混合料粉。

92.(5)将步骤(4)制得的混合料粉装入匣钵中,并放入窑炉中煅烧,煅烧温度为850℃,升温时间为9h,保温时间为3h,得到煅烧熟料。

93.(6)将步骤(5)制得的煅烧熟料进行气流粉碎处理,最后制得黑色色粉,在进行气流粉碎处理时,计算气流粉碎每小时的产量。

94.对比例1

95.本实施例的黑色色粉选用如下按质量百分比计的组分组成:氧化铜:34%,三氧化二铬:63.8%,氧化铝:1.5%,钼酸铵:0.5%,氧化铋:0.2%,其中氧化铜的平均粒径为3~5μm,氧化铝的平均粒径小于或等于2μm。

96.一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

97.(1)将原料按照配比混合,得到混合原料。

98.(2)将步骤(1)制得的混合原料放入混料机中混料均匀,得到混合生料。

99.(3)将步骤(2)得到的混合生料装入匣钵中,并放入窑炉中煅烧,煅烧温度为900℃,升温时间为10h,保温时间为2h,得到煅烧熟料。

100.(4)将步骤(3)制得的煅烧熟料进行气流粉碎处理,最后制得黑色色粉。

101.对比例2

102.本实施例的黑色色粉选用如下按质量百分比计的组分组成:氧化铜:36%,三氧化二铬:61.4%,氧化铝:1%,钼酸铵:1.2%,氧化铋:0.4%,其中氧化铜的平均粒径为3~5μm,氧化铝的平均粒径小于或等于2μm。

103.一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

104.(1)将原料按照配比混合,得到混合原料。

105.(2)将步骤(1)制得的混合原料放入球磨机中湿法球磨,球磨5h后,得到混合浆料,球磨机选用氧化锆球作为球磨石,氧化锆球的粒径在8~12mm,球磨过程中,氧化锆球、混合原料和水的质量比为3:1.2:1。

106.检测球磨后的混合浆料细度,测试结果:d50为1.0~1.3μm,d90为2.3~2.4μm。

107.(3)将步骤(2)制得的混合浆料进行闪蒸烘干处理,烘干温度在300~350℃,烘干时间5~6小时,得到混合料粉。

108.(5)将步骤(4)制得的混合料粉装入匣钵中,并放入窑炉中煅烧,煅烧温度为870℃,升温时间为9h,保温时间为3h,得到煅烧熟料。

109.(6)将步骤(5)制得的煅烧熟料进行气流粉碎处理,最后制得黑色色粉。

110.对比例3

111.本实施例的黑色色粉选用如下按质量百分比计的组分组成:氧化铜:30%,三氧化二铬:66.2%,氧化铝:2%,钼酸铵:1.5%,其中氧化铜的平均粒径为3~5μm,氧化铝的平均粒径小于或等于2μm。

112.一种玻璃油墨用黑色色粉的制备方法,包括以下步骤:

113.(1)将原料按照配比混合,得到混合原料。

114.(2)将步骤(1)制得的混合原料放入球磨机中湿法球磨,球磨4.5h后,得到混合浆料,球磨机选用氧化锆球作为球磨石,氧化锆球的粒径在8~12mm,球磨过程中,氧化锆球、混合原料和水的质量比为3:1.2:1。

115.检测球磨后的混合浆料细度,测试结果:d50为1.3~1.5μm,d90为2.3~2.5μm。

116.(3)将步骤(2)制得的混合浆料放入存料池中进行多次水洗处理,即待混合浆料沉淀后换水,重复沉淀换水。

117.完成水洗步骤后,混合浆料的电导率小于180μs/cm。

118.(4)对步骤(3)处理后的浆料进行闪蒸烘干处理,烘干温度在300~350℃,烘干时间5~6小时,得到混合料粉。

119.(5)将步骤(4)制得的混合料粉装入匣钵中,并放入窑炉中煅烧,煅烧温度为850℃,升温时间为9h,保温时间为3h,得到煅烧熟料。

120.(6)将步骤(5)制得的煅烧熟料进行气流粉碎处理,最后制得黑色色粉,在进行气流粉碎处理时,计算气流粉碎每小时的产量。

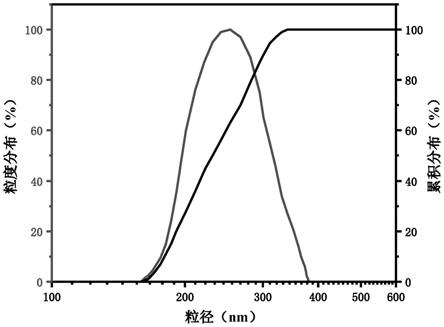

121.采用欧美克ls-pop(9)型激光粒度仪对制得的黑色色粉进行粒度分布测试,采用光密度计对制得的黑色色粉进行光密度测试,光密度od值越大,说明其遮盖力越高。实施例1~3与对比例1~3的性能检测结果如下表1所示。

122.表1实施例1~3与对比例1~3的性能检测结果

123.124.实施例1和对比例1是在相同组分条件下采用湿法球磨与干法混料的对比,从表1和图1可以看出,实施例1的光密度od值明显高于对比例1的光密度od值,这说明湿法球磨制备的黑色色粉比干法混合制备的黑色色粉具有更高的遮盖力。

125.实施例2和对比例2是在相同组分条件下湿法球磨后混合浆料水洗或不水洗的对比,从表1和图2可以看出,实施例2的光密度od值高于对比例2的光密度od值,这说明混合浆料水洗比不水洗制备的产品遮盖力更高,水洗处理有利于提升产品的遮盖力。

126.实施例3和对比例3是在同样制备方法下组分是否含有氧化铋的对比,由表1的对比结果可知,氧化铋的引入,对产品的遮盖力和黑度等性能几乎没有影响,但是氧化铋的加入明显改善了色粉的黏性,实施例3的气流粉碎每小时的产量有160kg,而对比例3气流粉碎每小时的产量只有70kg,这说明引入氧化铋能够显著提升产品的生产效率。

127.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、同等替换和改进等,均应落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。