1.本发明涉及涂料技术领域,进一步地说,是涉及一种耐高温常温固化型防腐涂料、制备方法及应用。

背景技术:

2.目前,海工装备的高温设备和高温器件,如发动机、锅炉、排气管、烟囱等外壁防护,主要采用有机硅耐高温涂料、改性有机硅耐高温涂料、硅酮耐高温涂料等涂料。这些涂料主要侧重于涂料的耐高温性能,忽视了涂料的防腐蚀性能,高温时涂层会发生降解或碳化,受海洋大气侵蚀后,造成涂层失效,极易导致上述高温设备和高温器件外壁产生腐蚀损坏,极大影响高温设施的使用寿命和装备的航行安全。

3.现有的涂料中的有机硅树脂为直链的si-o-si有机聚硅氧烷,反应活性较差,附着力不高。在交联剂和固化催化剂的作用下,有机硅树脂室温下首先交联成膜,高温下有机硅树脂中的有机基团逐渐分解形成无机硅氧交联结构,耐腐蚀性能较差。

4.因此,研发一种能适应海洋环境的新的防腐涂料是目前亟待解决的问题。

5.本发明合成的有机硅树脂具有较高的极性,在金属基材上的附着力高,含有侧链结构柔顺性也更好。

技术实现要素:

6.为解决现有技术中出现的问题,本发明提供了一种耐高温常温固化型防腐涂料、制备方法及应用。本发明的防腐涂料耐介质、耐热震、耐高温腐蚀性能优异,可以满足船舶、海上平台等海工装备的高温设备、高温器件以及高温使用的大型设备等外壁的高温条件下防腐保护需要。

7.本发明合成了一种能常温固化的有机硅树脂,并添加特种低熔填料和耐高温填料有效提高了有机硅耐高温涂料的防腐性能。低熔填料熔点较低,高温下熔化成膜后替代有机硅树脂对颜填料起到黏附作用,之后形成硅化层,使有机硅涂料“二次成膜”,不仅提升了涂料对基材的防腐作用,耐高温隔热性也有一定程度的提高。通过对颜填料用量和颜基比试验对比,制备了一种耐介质、耐热震、耐高温腐蚀性能优异的新型涂料,应用于船舶、海上平台等海工装备的高温设备、高温器件以及高温使用的大型设备等外壁的防腐保护。

8.本发明的目的之一是提供一种耐高温常温固化型防腐涂料。

9.所述涂料是包括以下组分的在内的原料制备而得:

10.组分a,组分b和组分c;

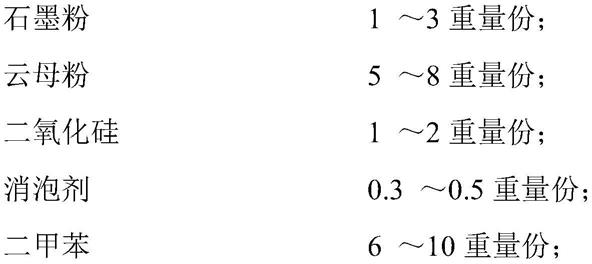

11.以原料总重为100重量份计,

12.所述组分a包括:

[0013][0014]

所述b组分包括氨基硅氧烷和二甲苯,

[0015]

氨基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~2重量份;

[0016]

二甲苯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4~8重量份;

[0017]

所述c组分为低熔点填料,

[0018]

低熔点填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~45重量份。

[0019]

本发明的一种优选的实施方式中,

[0020]

组分a组分b组分c的重量比范围为(7~8):1:(5~6)。

[0021]

本发明的一种优选的实施方式中,

[0022]

以原料总重为100重量份计,

[0023]

所述组分a包括:

[0024][0025]

所述b组分包括氨基硅氧烷和二甲苯,

[0026]

氨基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1~2重量份;

[0027]

二甲苯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4~6重量份;

[0028]

所述c组分为低熔点填料,

[0029]

低熔点填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35~45重量份。

[0030]

本发明的一种优选的实施方式中,

[0031]

所述的有机硅树脂是由包括以下步骤的方法制备而得:

[0032]

(1)甲基二氯甲烷、氯铂酸加入到反应釜中,升温至40~45℃,边搅拌边缓慢滴加

乙烯基树脂,保持反应温度40~45℃,反应3~4小时;

[0033]

甲基二氯甲烷、氯铂酸、乙烯基树脂的重量比为:50:1~2:50;

[0034]

(2)再加入四氢呋喃、去离子水、砒啶,升温至55~65℃,边搅拌边缓慢滴加三甲基一氯硅烷,保持温度在55~65℃,搅拌反应4~6小时;常压蒸馏去除未反应的成分,得到所述有机硅树脂。

[0035]

甲基二氯甲烷、四氢呋喃、去离子水、砒啶、三甲基一氯硅烷的重量比为:50:5:5:1~2:100。

[0036]

本发明合成的有机硅树脂具有较高的极性,在金属基材上的附着力高,含有侧链结构柔顺性也更好。

[0037]

所述的有机硅树脂制备具体可采用如下技术方案:

[0038]

按量称取等比例的甲基二氯硅烷与乙烯基树脂加入少量氯铂酸作为反应催化剂进行硅氢加成,反应3h后在加入三甲基一氯甲烷和少量四氢呋喃、水、砒啶,边加热边搅拌反应4h后通过常压蒸馏的方式去除未反应的成分,得到含侧链聚硅氧烷的有机硅树脂。

[0039]

合成的有机硅树脂结构中si-o-si键、si-c键具有良好的热稳定性能,主链中苯环结构提高了树脂强度。侧链聚硅氧烷树脂涂层在 300-400℃开始发生热分解,有机基团发生热氧化,有机硅和硅氧烷断裂的地方形成无机硅氧交联结构耐热中心,进一步与硅酸盐和金属氧化物相互作用,从而不会使有机硅耐高温涂层受到破坏,相反会起到增强作用。

[0040]

反应分子式如下:

[0041][0042]

本发明的一种优选的实施方式中,

[0043]

所述的铝粉为非浮型铝粉,粒径范围600~800目;采用非浮型铝银能够均匀地、平行地分布在整个涂膜在中,具有良好的耐候耐酸碱性及抗氧化性,耐高温可达600℃而不变色,在本发明铝粉合适添加用量为总用量的3~5重量份,用量超过5重量份涂层的表观形貌较差。

[0044]

所述石墨粉粒径范围在325~400目,同时配合铝粉加入涂料总用量1~4重量份化学性质稳定的石墨粉,能进一步提高涂层的耐介质和耐温性能;

[0045]

所述云母粉为湿法绢云母,粒径范围在800~1200目,在本发明中加入5~10重量

份云母粉,能有效提高涂料的防腐性能。

[0046]

本发明的一种优选的实施方式中,

[0047]

所述二氧化硅为气相二氧化硅,作为触变剂,通过加入气相二氧化硅来调节涂料的触变效果,提高防流挂性能同时可以改善涂料的防沉降效果。用量过低起不到调节触变性的效果,用量越高成本越高,综合考虑用量为总用量的1~3重量份。

[0048]

本发明的一种优选的实施方式中,

[0049]

所述消泡剂为有机硅类消泡剂。例如byk066n或afcona2790,有机硅类消泡剂不仅与树脂相容性较好,还可提高涂料的耐高温性能。当消泡剂的用量为0.3~0.5%时,所制备的耐高温涂料的涂膜性能最优,当消泡剂用量高于0.5%时,不仅增加涂料成本,还会出现不同程度的缩孔,影响涂膜表面状态,反之用量低于0.3%效果不明显。还会出现不同程度的缩孔,影响涂膜表面状态。

[0050]

本发明的一种优选的实施方式中,

[0051]

所述低熔点填料为熔点400~450℃玻璃粉;

[0052]

高温状态下,有机硅树脂中的有机基团逐渐分解形成无机硅氧交联结构,添加的低熔填料熔融填充到无机硅氧结构中,取代有机硅树脂对颜填料起到粘附作用,从而形成致密的涂膜。而且低温熔融玻璃粉是一种无毒、无味、无污染的无机非金属材料,不易与其他物质反应,与大部分酸、碱不起化学反应,在温度到达熔点时熔化成膜后替代有机硅树脂对颜填料起到黏附作用,之后形成硅化层,使有机硅涂料“二次成膜”,能有效提高涂层在400℃以上时的抗腐蚀能力和耐热性能。

[0053]

在本发明中为防止与树脂发生缓慢反应而影响a组份的稳定性,低熔点玻璃粉作为一个单独组份,用量为35~45重量份。

[0054]

所述氨基硅氧烷为n-β-氨乙基-r-氨丙基三甲氧基硅烷分子式为h2n(ch2)2nh(ch2)3si(och3)3,用量占总用量的1~2重量份。同占总用量4~8重量份的二甲苯复配,调节b组份与a、c组份的配比。

[0055]

本发明的目的之二是提供一种防腐涂料的制备方法。

[0056]

将组分a,组分b,组分c分别按照组成用量混合,然后将组分a,组分b,组分c混合后制得所述防腐涂料。

[0057]

本发明的目的之三是提供一种所述防腐涂料在海工装备中的应用。

[0058]

本发明的涂料在使用时按照a:b:c=7~8:1:5~6重量比混合,经喷涂所形成的涂膜性能指标如表1所示:

[0059]

表1

[0060][0061]

本发明制备的涂料与底材附着力好,涂层耐盐雾性能、耐高温性能和耐热震性能等优异,可广泛适用于船舶、海上平台等海工装备使用的高温设备。

具体实施方式

[0062]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0063]

实施例中:

[0064]

所述的铝粉为非浮型铝粉,粒径范围600~800目;

[0065]

所述石墨粉粒径范围在325~400目;

[0066]

所述云母粉为湿法绢云母,粒径范围在800~1200目;

[0067]

所述二氧化硅为气相二氧化硅;

[0068]

消泡剂byk-066n;

[0069]

均为市售产品。

[0070]

实施例1有机硅树脂的制备

[0071][0072]

按量称取甲基二氯甲烷50重量份、氯铂酸1重量份加入到反应釜中,升温至40℃,边搅拌边缓慢滴加乙烯基树脂50重量份,在40℃条件下保温搅拌反应4h。随后加入四氢呋喃5重量份、去离子水5重量份、砒啶2重量份,升温至65℃,边搅拌边缓慢滴加三甲基一氯硅烷100重量份,在65℃条件下保温搅拌反应4h,采用常压蒸馏的方式将不参加反应的成分去除掉。得到含侧链聚硅氧烷的有机硅树脂。

[0073]

实施例2有机硅树脂的制备

[0074][0075][0076]

按量称取甲基二氯甲烷50重量份、氯铂酸1重量份加入到反应釜中,升温至45℃,边搅拌边缓慢滴加乙烯基树脂50重量份,在45℃条件下保温搅拌反应3h。随后加入四氢呋喃5重量份、去离子水5重量份、砒啶2重量份,升温至55℃,边搅拌边缓慢滴加三甲基一氯硅烷100重量份,在55℃条件下保温搅拌反应6h,采用常压蒸馏的方式将不参加反应的成分去除掉。得到含侧链聚硅氧烷的有机硅树脂。

[0077]

实施例3

[0078][0079]

b组份原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份数

[0080]

氨基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1[0081]

二甲苯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5

[0082]

c组份原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份数

[0083]

低熔填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45

[0084]

a组份制备,按量称取实施例1制备的有机硅树脂25重量份、消泡剂byk-066n 0.3重量份、二甲苯11重量份用高速分散机搅拌均匀后,依次加入云母粉5重量份、石墨粉1.5重量份、二氧化硅1.7重量份、铝粉3重量份用高速分散机搅拌均匀后,用卧式砂磨机研磨细度至60um以下,即可过滤包装。

[0085]

b组份制备,称取氨基硅氧烷1重量份、二甲苯6.5重量份,用高速分散机搅拌均匀,过滤包装即可。

[0086]

c组份制备,称取低熔点玻璃45重量份,包装即可。

[0087]

在上海江南船厂进行了实船涂装应用,使用时a:b:c按照7.3:1:6的比例使用,搅拌均匀后采用高压无气喷涂的方式喷涂在某船舶燃气轮机外壳上,施工完后,该涂料形成的涂层与底材附着力好,可在400℃高温下长期耐海水飞溅腐蚀,涂层使用至今(一年以上)仍保持完好。

[0088]

实施例4

[0089][0090]

b组份原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份数

[0091]

氨基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2[0092]

二甲苯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5.5

[0093]

c组份原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份数

[0094]

低熔填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

[0095]

a组份制备,按量称取实施例2制备的有机硅树脂40重量份、消泡剂byk-066n 0.3重量份、二甲苯6重量份用高速分散机搅拌均匀后,依次加入云母粉6.7重量份、石墨粉24重量份、二氧化硅3重量份、铝粉4重量份用高速分散机搅拌均匀后,用卧式砂磨机研磨细度至60um以下,即可过滤包装。

[0096]

b组份制备,称取氨基硅氧烷2重量份、二甲苯6重量份,用高速分散机搅拌均匀,过滤包装即可。

[0097]

c组份制备,称取低熔点玻璃30重量份,包装即可。

[0098]

在广州船厂船舶燃气轮机外壳、排气管以及船舶烟囱等高温部位进行了实船涂装应用,使用时a:b:c按照7.7:1:5的比例使用,搅拌均匀后采用高压无气喷涂的方式喷涂。该涂料涂层与底材附着力好,排气管、烟囱的温度长期温度在200℃以上,用户使用至今无问题满足用户的使用要求。

[0099]

实施例5

[0100][0101]

b组份原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份数

[0102]

氨基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5

[0103]

二甲苯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6[0104]

c组份原料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份数

[0105]

低熔填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

[0106]

a组份制备,按量称取实施例2制备的有机硅树脂30重量份、消泡剂byk-066n 0.4重量份、二甲苯7.6重量份用高速分散机搅拌均匀后,依次加入云母粉6.5重量份、石墨粉2.5重量份、二氧化硅2重量份、铝粉4重量份用高速分散机搅拌均匀后,用卧式砂磨机研磨细度至60um以下,即可过滤包装。

[0107]

b组份制备,称取氨基硅氧烷1.5重量份、二甲苯6重量份,用高速分散机搅拌均匀,过滤包装即可。

[0108]

c组份制备,称取低熔点玻璃40重量份,包装即可。

[0109]

在辽南船厂船舶混合室高温部位进行了实船涂装应用,使用时a:b:c按照7:1:5.3的比例使用,搅拌均匀后采用高压无气喷涂的方式喷涂。喷涂后形成的涂层与混合室外壳附着力好,混合室外壳长期使用温度在250℃,而且长期在海洋环境中使用,涂层无开裂脱落现象,满足用户的使用要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。