1.本实用新型涉及金属冶炼领域,尤其是一种便于调节的炼钢筒。

背景技术:

2.现有的钢厂的冶炼技术包括加热冶炼的平炉炼钢和使用电能的电磁炉炼钢,然而这两种炼钢技术都需要外接能源,且对使用环境的要求比较高,对冶炼炉的高度或是宽度都有较大的需求,不适用于实际。

3.部分炼钢厂的转炉炼钢工艺,直接使用现有的高温液态金属材料及固态的非金属材料配合气体进行融合,依靠本身液态金属的热量进行冶炼,避免了对冶炼炉的再次加热。这样的方法虽然节约了一些能源,且减少了对炼钢炉体积的要求,然而,固体材料及液体材料往往通过同样规格的管道进行注入,在运送途中往往容易造成材料的堆积堵塞。并且在注入气体的时候,现有技术中一般的人工调节阀往往不容易掌握阀门的开度,影响冶炼的反应效率。

技术实现要素:

4.本实用新型的目的是提供一种便于调节的炼钢筒,以提高现有炼钢筒的工作效率。

5.本实用新型解决问题的技术方案为:一种便于调节的炼钢筒,包括转炼筒、第一入料管及第二入料管,所述第一入料管固定设置在所述转炼筒的底部一侧上,所述第二入料管固定设置在所述转炼筒底部的另一侧,所述第一入料管及所述第二入料管与所述转炼筒连通;

6.所述转炼筒内的底部设置底板,所述底板的中心位置开设一圆柱形通气孔槽,所述通气孔槽内固定设置高压喷气口,所述底板的上部对应于所述高压喷气口的位置滑动连接阻风板;

7.所述转炼筒内设置竖直的旋转轴,所述旋转轴顶端穿过所述转炼筒且固定连接第一电机,所述旋转轴底端沿圆周方向均匀设置多个搅拌扇,所述搅拌扇的上部呈阶梯状结构,所述搅拌扇转动时,迎接液体的一侧为前侧,所述搅拌扇前侧的顶面高于后侧的顶面,所述搅拌扇后侧的与所述旋转轴相连接处开设弧形缺口。

8.其中,所述第一入料管内同轴且转动设置螺旋轴,所述螺旋轴的外圆周设置有螺旋叶片,所述第一入料管顶部一侧开设有入料口,所述螺旋轴远离所述入料口的一端穿过所述第一入料管对应端并固定连接第二电机。

9.其中,所述第二入料管内同轴且转动连接搅拌器,所述第二入料管倾斜设置,所述第二入料管靠近所述转炼筒的一侧低于另一侧,所述第二入料管偏高一侧的顶部固定连通补液口,所述搅拌器穿过所述第二入料管偏高的一侧且固定连接第三电机。

10.其中,所述阻风板的一侧固定设置矩形齿圈,所述矩形齿圈内的上下两侧均设置多个第一齿牙,位于所述矩形齿圈上侧的第一齿牙与位于下侧的第一齿牙相对,位于所述

矩形齿圈同侧的多个齿牙的排列方向与所述阻风板的滑动方向一致。

11.其中,所述矩形齿圈内啮合连接有齿轮,所述齿轮的一端面固定连接有连杆,所述连杆的与所述齿轮相对的一端穿过所述转炼筒并固定连接旋转钮,所述连杆与所述转炼筒转动连接。

12.其中,所述齿轮的轮齿沿所述齿轮圆周方向布置,且轮齿的长度占所述齿轮圆周长度的四分之一。

13.其中,所述转炼筒内壁上设置xz-t003耐高温涂层。

14.其中,所述第二入料管内壁设置xz-t003耐高温涂层。

15.本实用新型的有益效果为:

16.本实用新型的一种便于调节的炼钢筒,其根据液体金属材料及固体非金属材料的不同物理性质,分别通过第二入料管与第一入料管注入转炉之中,防止过早反应造成的浪费。通过底部的齿轮与矩形齿圈的设计,保证每次齿轮转动半周,阻风板的开度都是固定且,且再转动半周都可以正好闭合通气孔槽,保证了人工操作下的准确度。

附图说明

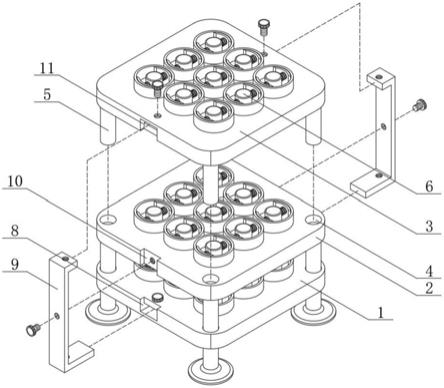

17.图1:本实用新型的结构示意图;

18.图2:本实用新型的转炼筒结构剖视图;

19.图3:本实用新型的转炼筒底板结构示意图;

20.图4:本实用新型的阻风板结构示意图;

21.图5:本实用新型的旋转钮与齿轮部分的立体图;

22.图6:本实用新型阻风板处局部立体图;

23.图7:本实用新型搅拌扇部分局部立体图。

24.附图标记说明

25.1:转炼筒;11:出料管;2:旋转轴;21:搅拌扇;22:第一电机;3:第一入料管;31:螺旋轴;311:螺旋叶片;32:入料口;33:第二电机;4:第二入料管;41:搅拌器;42:补液口;43:第三电机;5:底板;51旋转钮;52:阻风板;521:矩形齿圈;53:齿轮;531:轮齿;532:连杆;54:矩形齿圈;6:高压喷气口。

具体实施方式

26.为了对本实用新型的技术方案及有益效果有更进一步的了解,下面配合附图详细说明本实用新型的技术方案。

27.如图1、图2所示,一种便于调节的炼钢筒,包括转炼筒1、第一入料管3及第二入料管4。

28.第一入料管3设置在转炼筒1的底部的一侧上,第二入料管4设置在转炼筒1底部的另一侧,第一入料管3及第二入料管4固定连通转炼筒1。

29.第一入料管3内同轴且转动设置一螺旋轴31,螺旋轴31上设置有螺旋叶片311,螺旋轴31的轴距逐渐加大,第一入料管3顶部一侧开设有入料口32,螺旋轴31穿过第一入料管3的入料口32所在的一端并固定连接第二电机33。

30.第二入料管4内同轴且转动连接搅拌器41,第二入料管4倾斜设置,第二入料管4靠

近转炼筒1的一侧低于另一侧,第二入料管4偏高一侧顶部固定连通补液口42,搅拌器41穿过第二入料管4偏高的一侧且固定连接第三电机43。

31.转炼筒1的内壁与第二入料管4的内壁设置耐高温涂层。本实用新型的耐高温涂层为xz-t003,也可根据实际情况选择xz-t001或是其他耐高温材料。

32.转炼筒1底面设置一底板5,底板5的中心位置滑动设置阻风板52,阻风板52下开设一圆柱形通气孔槽(图中未标出),通气孔槽底部固定设置高压喷气口6。

33.高压喷气口6的喷出气体视具体情况而定,现有的炼钢方法主要用到的是空气或是纯氧气,本实用新型适用多种不同的方法,故不加以具体限定。

34.如图1、图2、图7所示,转炼筒1内设置旋转轴2,旋转轴2顶端穿过转炼筒1且固定连接第一电机22,旋转轴2底端沿圆周方向均匀设置多个搅拌扇21,搅拌扇21的上部呈阶梯状结构,搅拌扇21前侧的顶面高于后侧的顶面,搅拌扇21后侧的与旋转轴2相连接处开设弧形缺口。以此使搅拌液体更充分的进行融合。

35.如图3、图4、图6所示,阻风板52的一侧固定设置矩形齿圈54。矩形齿圈54仅有上下两部分固定有齿。

36.转炼筒1底部设置旋转钮51,旋转钮51可以使用钮也可以安装把手,视具体情况而定。

37.旋转钮51及齿轮53之间通过转杆532进行连接。

38.如图5所示,齿轮53的轮齿531沿齿轮53圆周方向布置,且轮齿531的长度占齿轮53圆周长度的四分之一,旋转钮51固定连接与矩形齿圈54配合使用的齿轮531。

39.本实用新型其他的结构构造与现有技术的底吹转炉炼钢方法相同,故不在此加以赘述。

40.虽然本实用新型已利用上述较佳实施例揭示,然其并非用以限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围的内,相对上述实施例进行各种更动与修改仍属本实用新型所保护的技术范畴,因此本实用新型的保护范围当视权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。