1.本实用新型涉及离心泵领域,具体涉及一种卧式永磁端吸离心泵。

背景技术:

2.端吸离心泵是离心泵的一种,采用背抽式结构,端吸离心泵不需拆除泵壳,即可安装和更换叶轮,主轴和轴承坚固的结构可最大限度地降低水管错位和变形。

3.便于维护的背抽式结构,不需要拆卸系统进出口管路,即可方便的取出转动部件进行维修。顶部为中心线出口,泵壳有底脚支撑,可最大程度的抵抗因管路负荷引起的错位和变形。

4.但是,现有技术中的端吸离心泵由于泵叶和轴承座设计不合理、润滑效果差,存在损耗大,效率低、振动及噪声大等问题,这是目前市面上普遍存在的技术问题。

技术实现要素:

5.为克服现有技术的缺陷,本实用新型的目的在于提供一种卧式永磁端吸离心泵,使得其效率提升高,又有效的降低了噪声影响。

6.为此,本实用新型提出了一种卧式永磁端吸离心泵,包括泵端组件、联轴器组件、及高效永磁同步电机和底座,所述泵端组件和所述永磁同步电机通过所述联轴器组件传动连接;所述泵端组件包括同轴设置的涡室组件和悬架组件,所述悬架组件包括轴承体组件、泵盖组件、涡轮组件和涡轮螺母,所述轴承体组件与所述泵盖组件通过螺栓、密封圈进行密封连接,所述涡轮组件设置在所述泵盖组件外侧,再通过所述涡轮螺母与所述轴承体组件中主轴连接;所述轴承体组件还包括轴承体、油孔盖、轴承盖、放水管塞、卸油管塞、以及油杯;其中,所述涡轮组件具有涡轮,所述涡轮采用铜合金压铸,具有7片叶片和128

°

的包角,且所述涡轮的涡室流道均采用流体打磨技术。

7.进一步,所述主轴设置在所述轴承体内,所述轴承体与主轴一端通过骨架油封一、挡圈、轴承一实现转动连接,所述主轴另一端与所述轴承体通过轴承二转动连接。

8.进一步,所述轴承二的外侧设有轴承盖,所述轴承盖通过螺栓连接在所述轴承体上,且所述轴承盖与主轴通过骨架油封二转动连接。

9.进一步,所述轴承盖的外侧再设置挡水圈。

10.进一步,所述油杯设置在所述主轴中部,并位于所述轴承体的润滑油腔室内,使所述轴承体内的润滑油位保持恒定。

11.进一步,所述油孔盖设置在所述轴承体上端,且所述油孔盖与所述轴承体左侧的润滑油腔室连通。

12.进一步,所述卸油管塞设置在所述轴承体下端,且所述卸油管塞与所述轴承体左侧的润滑油腔室连通。

13.进一步,所述轴承体在尾部设置了方形凸台。

14.本实用新型提供的卧式永磁端吸离心泵,对流体部分采用了全新设计,对其涡轮

采用铜合金压铸,叶片数和包角进行了改变,本台泵叶片数是7片,包角128

°

;且涡室流道均采用流体打磨技术,使得过流更加光滑平顺,通过流体计算与结构分析,使得泵头结构流线型,且整体刚性和强度更经济合理。使其效率提升高达11%,又有效的降低了噪声影响;同时配以高效的永磁同步电动机,使得性能得到整体性的飞跃。

15.除了上面所描述的目的、特征和优点之外,本实用新型还有其它的目的、特征和优点。下面将参照图,对本实用新型作进一步详细的说明。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

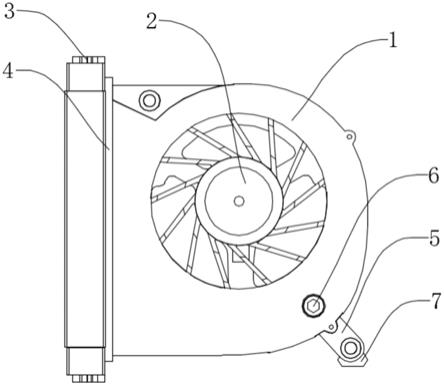

17.图1为本实用新型的卧式永磁端吸离心泵的结构示意图;

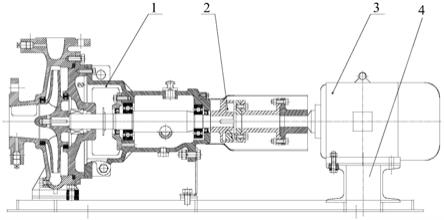

18.图2为本实用新型的卧式永磁端吸离心泵中泵端组件的结构示意图;

19.图3为本实用新型的卧式永磁端吸离心泵中悬架组件的结构示意图;

20.图4为本实用新型的卧式永磁端吸离心泵中轴承体组件的结构示意图;

21.图5为本实用新型的卧式永磁端吸离心泵中涡轮组件的前视图;

22.图6为本实用新型的卧式永磁端吸离心泵中涡轮组件的剖视图;

23.图7为本实用新型的卧式永磁端吸离心泵中涡轮螺母外型的曲线图;

24.图8为本实用新型的卧式永磁端吸离心泵中涡轮螺母的结构示意图。

25.附图标记说明

26.1、泵端组件;2、联轴器组件;3、永磁同步电机;4、底座;5、悬架组件;6、涡室组件;7、轴承体组件;8、泵盖组件;9、涡轮组件;10、涡轮螺母;11、主轴;12、骨架油封一;13、挡圈;14、轴承一;15、轴承体;16、油孔盖;17、轴承二;18、轴承盖;19、骨架油封二;20、放水管塞;21、挡水圈;22、平键;23、卸油管塞;24、油杯;25、方形凸台。

具体实施方式

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

28.如图1~图8所示,本实用新型的卧式永磁端吸离心泵,由泵端组件1、联轴器组件2、及高效永磁同步电机3和底座4构成;泵端组件1和永磁同步电机3分别固定在底座4上侧,且两者通过联轴器组件2进行传动连接。采用永磁电动机驱动,同时结合最新设计的高效率涡轮,使得整机工作效率得到较高优化,对节能领域以及新老替代有很大帮助。

29.其中,如图2、图3所示,泵端组件1包括涡室组件6、悬架组件5及支架;涡室组件6底部与底座4连接,悬架组件5通过支架与底座4连接,使涡室组件6与悬架组件5同轴,并位于悬架组件5一端外,两者通过螺栓、密封圈进行密封连接,形成泵体。

30.如图3所示,悬架组件5包括轴承体组件7、泵盖组件8、涡轮组件9和涡轮螺母10,轴承体组件7与泵盖组件8采用h7/h6间隙配合,并通过螺栓、密封圈进行密封连接,涡轮组件9设置在泵盖组件8外侧,再通过涡轮螺母10与轴承体组件7中的传动主轴11连接。

31.其中,如图5、图6所示,涡轮组件9具有涡轮,涡轮采用了全新设计,对其涡轮采用

铜合金压铸,叶片数和包角进行了改变,涡轮的叶片数是7片,包角128

°

;且涡室流道均采用流体打磨技术,使得过流更加光滑平顺;使得其效率提升高达11%,又有效的降低了噪声影响。

32.涡轮螺母10外型线跟据流体力学有势流动规律,按照流场叠加原理,采用水平匀速直线流与源流的叠加,得到外型线的方程:u0

×

rsinθ q/2π=q/2,其中,u0涡室入口流速,r为设定极坐标半径,θ为极坐标角位移,q为设定流量,大小由y=q/4u0=入口端宽度。通过计算得到涡轮螺母外型线坐标如图7所示,进而形成涡轮螺母10的断面形状(如图8所示)。

33.具体地,如图4所示,轴承体组件7包括主轴11、骨架油封一12、挡圈13、轴承一14、轴承体15、油孔盖16、轴承二17、轴承盖18、骨架油封二19、放水管塞20、挡水圈21、平键22、卸油管塞23、油杯24、以及方形凸台25。

34.其中,主轴11设置在所述轴承体15内,主轴11一端通过骨架油封一12、挡圈13、轴承一14与轴承体15转动连接,主轴11另一端通过轴承二17与轴承体15转动连接,轴承二17的外侧设有轴承盖18,轴承盖18通过螺栓连接在轴承体15上,且轴承盖18通过骨架油封二19与主轴转动连接,轴承盖18的外侧再设置挡水圈21。

35.轴承体15具有左右两个腔室,靠近主轴11输入端一侧的为润滑油腔室,另一侧的是涡室,润滑油腔室上部设有与外部连通的油孔盖16,用于加润滑油;润滑油腔室下部设有与外部连通的卸油管塞23,用于排碎屑和废弃的润滑油。主轴11中位于润滑油腔室内的部分设置有油杯24,油杯的作用是使轴承箱体内的润滑油位保持恒定。涡室所在的腔体下端设有放水管塞20,用于排放碎屑和污水。

36.其中,如图4所示,轴承体15在尾部设置了方形凸台25,当泵端组件1与联轴器组件2连接时,方便在方形凸台25上安装新型联轴器罩。

37.下面结合附图简述本实用新型的卧式永磁端吸离心泵的工作原理和工作过程。

38.本技术的发明点是更换了离心涡轮,对流体部分采用了全新设计,对其涡轮采用铜合金压铸,叶片数和包角进行了改变,本台泵叶片数是7片,包角128

°

;且涡室流道均采用流体打磨技术,使得过流更加光滑平顺。采用最新的计算流体力学和有限元法,使得水泵效率提升到78%;同时有效的降低了振动和噪声,这样,本泵在一些对节能和静音要求高的场合,是完美的选择。

39.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。