具有未改性涡旋压缩机的氦气压缩机系统

背景技术:

1.以gifford mcmann(gm)循环运行的低温制冷机在小型低温制冷机市场上占据主导地位,部分原因是它们使用油润滑压缩机,这些压缩机是为空调和食物存储应用生产的压缩机的改性版本。它们非常可靠,并受益于与大规模生产相关的成本。低温制冷机使用氦气作为制冷剂,而标准压缩机设计为用于压缩比热比低于氦气的标准制冷剂。压缩过程中氦气的温度升高远大于标准制冷剂的温度升高。将氦气保持在合理温度范围内的最佳方法是在压缩氦气时使一些用于润滑压缩机轴承的压缩机油与氦气一起流动。涡旋式压缩机非常适合这样做,因为它们可以承受足够多的油与氦气一起流过涡旋件以保持氦气冷却,并且它们没有可能发生故障的入口或出口阀。使用油润滑压缩机为gm膨胀器压缩氦气的另一个方面是,油必须在到达膨胀器之前从氦气中去除。该过程的最后阶段是去除吸附器中的残留油。使未改性的标准油润滑空气调节压缩机适应压缩氦气需要外部油管理系统,该系统控制润滑油和冷却油的再循环,这些润滑油和冷却油与氦气一起通过排放端口流动。此外,当一些油被转移到吸附器时,需要可以被耗尽的油贮存器。用于压缩氦气的现有油管理系统的描述如下。

2.名称为“故障安全油润滑氦气压缩机”的美国专利6,488,120(“'120专利”)描述了将油从压缩机油池转移到吸附器并控制系统中初始油量以使在吸附器负载超过75%之前压缩机因缺少润滑油而卡住的过程。该系统通常设计为在失效前至少运行十年。如'120专利所示,在压缩过程中冷却氦气的大部分油通常通过压缩机油池中的端口从压缩机流出,然后通过油冷却器。氦气与一些夹带油一起通过排放端口离开,被冷却,然后夹带油在油分离器中与氦气分离。'120专利中描述的压缩机是滚动活塞式压缩机,其具有返回氦气,来自油池的油和来自油分离器的油直接流入滚动活塞入口并通过具有阀的端口排放到压缩机壳体中。压缩机油池中的油端口和阀都是压缩机的非标准适配,因此它可以压缩氦气。

3.大多数涡旋压缩机设计为竖直运行。其中涡旋件通常固定在压缩机壳体的上部部分中。配合涡旋件通过一机构连接到马达驱动轴的端部,该机构使其在静涡旋件中动转。进入外层蜗壳的气体在以螺旋方式朝向中心(气体在该中心处被排出)行进时被压缩。油收集在油池中并通过轴泵送以润滑轴承。一些压缩机设计允许静涡旋件轴向移动少量,以控制与动涡旋件的密封间隙或释放过压。

4.为空调服务设计的最简单的标准涡旋压缩机只有一个排放端口和一个返回端口,并且有两种基本类型。第一种类型的返回(或低压)压力下的返回气体流入带有马达和油池的压缩机壳体部段中。与夹带油混合的气体在排放(或高压)压力下通过排放端口流出。名称为“液体注入涡旋机”的美国专利6,615,598(“'598专利”)描述了第一种类型的涡旋压缩机,其中液体制冷剂通过与气态制冷剂相同的端口返回。第二种类型的低压返回气体通过压缩机壳体中的端口直接流入涡旋件,然后排放到带有处于高压下的马达和油池的壳体部段中。与少量油混合的气体在排放(或高压)压力下通过位于油池上方位置处的壳体中的排放端口流出。名称为“涡旋压缩机”的美国专利5,660,539(“'539专利”)描述了这种类型的涡旋压缩机。标准的空调和制冷系统可以容忍少量的油与制冷剂一起循环,并且系统中的

油量是恒定的。名称为“水平涡旋压缩机”的美国专利8,888,476(“'476专利”)描述了一种类似于'539专利的压缩机,只是它是水平取向的。

5.'598专利描述了将少量液态制冷剂与返回气体一起返回到压缩机,以在气体进入涡旋件之前对其进行冷却。其它标准涡旋压缩机可在壳体中配备独立端口,将液态或蒸汽制冷剂引入静涡旋件中的一个或多个端口,以提高系统效率。在静涡旋件中具有一个或多个液体注入端口且马达和油池处于低压下的压缩机的示例可见于:名称为“具有液体注入的涡旋机”的美国专利5,640,854(“'854专利”)、名称为“具有液体/蒸汽注入的涡旋压缩机”的美国专利8,303,278(“'278专利”)以及名称为“注入系统”的美国专利8,769,982(“'982专利”)。名称为“涡旋压缩机”的美国专利8,956,131(“'131专利”)描述了压缩机中的静涡旋件中的注入端口,其中马达和油池处于高压下。这些具有一个排放端口、一个返回端口和一个在壳体中用于液体注入的端口的压缩机在本文中被描述为“未改性的标准涡旋压缩机”。

6.名称为“空气冷却氦气压缩机”的美国专利8,978,400(“'400专利”)描述了一种带有涡旋压缩机的压缩机系统,其已经改性为在油池中增加端口。高压油从油池通过该端口流向油冷却器,然后返回到涡旋件中的注入端口。氦气流过壳体中的单独端口并通过单独的冷却器,然后通过端口返回到涡旋件的入口。大约70%的压缩热从油中移除,其余部分从后冷却器中的氦气中移除。与氦气一起流过涡旋件的油约占置换体积的2%。在'400专利中描述的涡旋压缩机具有名称为“具有油注入的涡旋机”的美国专利4,648,814(“'814专利”)、名称为“氦气封闭式压缩机”的美国专利8,628,306(“'306专利”)以及名称为“用于氦气的密封涡旋压缩机”的美国专利53,751(“'751专利”)中描述的特征。这些都具有高压油池、油从油池流出的端口、以及在涡旋件的中点处注入油的端口。

7.在名称为“带油旁路的压缩机”的美国专利7,674,099(“'099专利”)中可以找到经改性以压缩氦气的水平涡旋压缩机的示例。该压缩机为低压壳体的类型,油池内的油与氦气一起直接流入涡旋件,然后与氦气一起从排放端口流出,进入外部油分离器。对标准压缩机的修改是壳体上的端口,其将油从分离器的底部输送到驱动轴末端喷油以润滑轴承的位置。

8.氦气是最常见的气体,在为标准制冷剂设计的压缩机中需要特殊特征,但在所公开的发明中使用氦气来代表在压缩时比标准制冷剂更热的所有单原子和双原子气体。

技术实现要素:

9.本文所述的所公开发明的具有未改性涡旋压缩机的氦气压缩机系统的实施例将提供增强的油管理,其使得可以设计用于空调或食物存储应用的未改性的大规模生产的涡旋压缩机能够用于压缩氦气。如上所述,未改性的标准涡旋压缩机具有一个排放端口、一个返回端口和一个在壳体中用于液体注入的端口。所公开的发明的氦气压缩机系统提供了一种油管理系统,其允许使用未改性的标准涡旋压缩机来压缩氦气。所公开的发明的油管理系统可以与标准涡旋压缩机组合以提供氦气压缩机系统。

10.未改性的标准涡旋压缩机具有单个排放端口、至少一个返回端口和单个设计用于将制冷剂注入涡旋件中点处的注入端口。与未改性的标准涡旋压缩机联接的油管理系统将氦气和油的混合物从排放端口带入外部分离器,第一部分从该分离器通过注入端口返回到

压缩机,第二部分与氦气一起通过返回端口返回。第三部分被捕获在吸附器中多年。吸附器中收集的油来自压缩机或外部油分离器中的油池中油的消耗。

11.这些和其它优点可以通过例如使用设计用于空调或食物存储服务的未改性涡旋压缩机的氦气压缩机系统来提供。氦气压缩机系统包括具有壳体的压缩机和油管理系统。该压缩机包括涡旋件、位于壳体中的排放端口,该涡旋件包括动涡旋件和静涡旋件,其中该静涡旋件具有一个或多个注入端口,高压氦气和油的混合物通过该排放端口排放。压缩机包括在壳体中的接收低压氦气的至少一个返回端口、在壳体中的与静涡旋件的一个或多个注入端口连接的注入端口、具有驱动所述动涡旋件的驱动轴的马达、以及位于壳体底部的压缩机油池。油管理系统包括:油分离器,其接收来自排放端口的高压氦气和油的混合物;第一管线,其将第一部分油从油分离器通过壳体的注入端口带到静涡旋件的一个或多个注入端口;一个或多个返回管线,其将第二部分油与低压氦气一起带到返回端口;以及保留第三部分油的吸附器。

12.涡旋件可以包括入口和出口,所述入口接收通过返回端口供应的低压氦气,所述出口排放高压氦气。壳体可以包括形成在涡旋件上方的高压部段,并且高压氦气可以从涡旋件的出口排放到高压部段。涡旋件的所述一个或多个注入端口可以位于涡旋件的入口和出口之间。壳体可以包括位于涡旋件下方的低压部段,并且所述一个或多个返回端口可以连接到低压部段。油分离器可以包括浮阀,第二部分油的一部分通过该浮阀流到所述一个或多个返回管线。油管理系统还可以包括连接在油分离器和吸附器之间的除雾器,其中第二部分油的另一部分从除雾器流到所述一个或多个返回管线。油分离器可以构造成保持油分离器中的恒定油液位,并且压缩机油池中的油液位可以由于第三部分油保留在吸附器中而下降。油管理系统还可以包括冷却第一部分油的油冷却器。排放端口可以位于壳体的在涡旋件下方的底部部分中。排放端口可以构造成保持压缩机油池中的恒定油液位,并且油分离器中的油液位可以由于第三部分油保留在吸附器中而下降。涡旋件可以包括入口和出口,所述入口连接到返回端口并接收通过返回端口供应的低压氦气和第二部分油,所述出口排放高压氦气。

13.例如,将压缩氦气供应到一个或多个低温膨胀器的油润滑涡旋压缩机系统可以提供这些和其它优点。油润滑涡旋压缩机系统包括压缩机和油管理系统。压缩机包括压缩氦气的涡旋件、位于压缩机底部并容纳用于润滑压缩机的油的油池、高压氦气和油的混合物通过其排放的排放端口、接收低压氦气的至少一个返回端口、与涡旋件的一个或多个注入端口连接的注入端口、以及具有驱动涡旋件的驱动轴的马达。涡旋件包括接收低压氦气的入口、排放高压氦气的出口以及一个或多个注入端口。油管理系统包括:油分离器,其接收来自排放端口的高压氦气和油的混合物;第一管线,其将第一部分油从油分离器带到涡旋件的一个或多个注入端口;一个或多个返回管线,其将来自油分离器的第二部分油与低压氦气一起带到返回端口;以及保留第三部分油的吸附器。

附图说明

14.附图仅以示例的方式而非以限制的方式描绘了根据本技术概念的一种或多种实施方式。在图中,相同的附图标记指代相同或相似的元件。

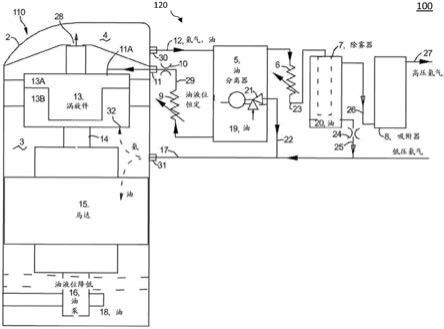

15.图1是涡旋压缩机系统的一个实施例的示意图,其中在低压下返回的氦气流入容

纳马达和油池的壳体的低压部段。

16.图2是涡旋压缩机系统的另一个实施例的示意图,其中在低压下返回的氦气直接流入放置在壳体内的涡旋件,然后排放到容纳马达和油池的壳体的高压部段。

具体实施方式

17.在该部分中,将参考示出了本发明的优选实施例的附图更全面地描述本发明的一些实施例。然而,本发明可以以许多不同的形式实施,并且不应被解释为限于本文阐述的实施例。相反,提供这些实施例是为了使本公开彻底和完整,并将本发明的范围传达给本领域技术人员。相同的标号自始至终指代相同的元件,并且在替代实施例中使用撇号表示相似的元件。附图中相同或相似的部分标以相同的标号,不再赘述。

18.参考图1,示出了油润滑氦气压缩机系统100的一个实施例的示意图,其中在低压下返回的氦气流入壳体2的包括马达和油池的低压部段。压缩机系统100包括压缩机110和联接到压缩机110的油管理系统120。油管理系统120包括散装油分离器5、除雾器7、吸附器8和管线12、17、22、23、25、26和29。压缩机110包括压缩机壳体2,该壳体容纳涡旋件13、马达15、驱动轴14、油池18、油泵16。低压部段3形成在涡旋件13的下方,高压部段4形成在涡旋件13的上方。低压氦气通过一个或多个返回管线17返回,并且通过至少一个返回端口31供应到壳体2中。低压氦气可以与从散装油分离器5和除雾器7返回的油混合。随着氦气进入压缩机110的低压部段3,大部分油落入壳体2底部的油池18,氦气连同一些油雾通过涡旋件13的入口32流入涡旋件13。涡旋件13包括入口32和出口28,该入口接收通过返回端口31供应的低压氦气,该出口将高压压缩氦气排放到涡旋件13上方的高压部段4。返回端口31可以连接到低压部段3。返回端口31可以位于涡旋件13和油池18之间。润滑压缩机110中的轴承的油通过驱动轴14被泵送。一些润滑油和注入涡旋件13的油与涡旋件13中的氦气一起被压缩。高压氦气和油的混合物通过涡旋件13的出口28排放到压缩机110的高压部段4中。高压氦气和油的混合物从高压部段4通过排放端口30和管线12流入散装油分离器5。

19.涡旋件13包括静涡旋件13a和动涡旋件13b。静涡旋件13a可以位于压缩机壳体2的上部部分中。动涡旋件13b可以通过使动涡旋件13b在静涡旋件13a中动转的机构连接到马达驱动轴14的端部。进入外层蜗壳的气体在以螺旋方式朝向中心(气体在该中心处被排出)行进时被压缩。油收集在油池18中并且通过驱动轴14被泵送以润滑压缩机110中的轴承或其它机械部件。静涡旋件13a具有一个或多个注入端口11a,这些注入端口连接到壳体2的注入端口11。涡旋件13的一个或多个注入端口11a可以位于涡旋件13的入口32和出口28之间。

20.氦气和油的混合物中的油可以在散装油分离器5中分离,并且油可以流到形成在散装油分离器5底部的油池19中。散装油分离器5的油池19中的一部分油通过油冷却器9和管线29返回到油注入端口11。这种油称为冷却油,因为大约70%的压缩热在油冷却器9中被带走。冷却油循环速率由管线29上的孔口10控制。冷却油通过静涡旋件13a的与壳体2的注入端口11连接的一个或多个注入端口11a供应到涡旋件13。从注入端口11a供应的冷却油和通过轴14供应的润滑油可以在涡旋件13内混合,并且可以与压缩的高压氦气一起通过出口28排放到高压部段4。

21.同时,在散装油分离器5中分离的另一部分油可以通过浮阀21流到管线22,该浮阀可以形成在散装油分离器5中。管线22连接到一个或多个返回管线17,来自低温膨胀器(未

示出)的低压氦气通过该返回管线返回到壳体2。这部分油可以在所述一个或多个管线17中与返回的氦气混合,并通过返回端口31返回到油池18。浮阀21使散装油分离器5能够保持散装油分离器5中的油液位恒定。

22.氦气和一些夹带的油从散装油分离器5通过氦气冷却器6和管线23流入除雾器7。从氦气和油的混合物中分离出来的油收集在除雾器7中的油池20内,然后通过孔口24、管线25和返回管线17返回到压缩机油池18。非常少量的油与氦气一起从除雾器7通过管线26流入吸附器8,油被保留在该吸附器。然后,高压无油氦气从吸附器8通过管线27流到低温膨胀器(未示出)。随着油在吸附器8中经过多年积累,压缩机油池18中的油液位下降。

23.油分离器5中的第一部分油通过管线29从油分离器5的底部返回到静涡旋件13a的注入端口11a。第二部分油可以包括油分离器5中的通过管线17和22返回到返回端口31的油,以及除雾器7中的通过管线17和25返回到返回端口31的油。第三部分油可以保留在吸附器8中。在图1所示的实施例中,油分离器5中的油液位保持在恒定水平,并且压缩机油池18中的油液位随着第三部分油保留在吸附器8中而耗尽。浮阀21可以使油分离器5能够保持恒定的油液位。

24.参考图2,示出的是油润滑氦气压缩机系统200的另一个实施例的示意图。压缩机系统200包括压缩机210和联接到压缩机210的油管理系统220。油管理系统220包括散装油分离器5、除雾器7、吸附器8和管线12、17、23、25、26和29。压缩机210包括压缩机壳体2,该壳体容纳涡旋件13、马达15、驱动轴14、油池18和油泵16。高压部段4形成在壳体2的内部。低压氦气从低温膨胀器(未示出)通过管线17和至少一个返回端口31返回。低压氦气可以在返回管线17中与从除雾器7返回的油混合。涡旋件13具有入口32,该入口连接到返回端口31并且接收低压氦气和返回油。低压氦气在涡旋件13中被压缩。氦气与来自除雾器7的油一起通过入口32直接流入涡旋件13。润滑压缩机210中的轴承的油通过轴14被泵送。部分润滑油、来自除雾器7的油以及通过注入端口11和11a注入涡旋件13的油与氦气一起被压缩,并通过涡旋件13的出口28排放到压缩机210的高压部段4中。在高压部段4中,大部分油与氦气分离并收集在压缩机油池18中。

25.图2示出了马达15下方的排放端口30。排放端口30位于壳体2的在涡旋件13下方的底部部分中。排放端口30可以位于涡旋件13和油池18之间。油池18中的油液位可以保持在与排放端口30基本相同的水平,使得油可以与氦气一起通过管线12流出到散装油分离器5。从这一点来看,油管理过程与图1所示实施例的相同,只是吸附器8中收集的油来自散装油分离器5中的油池19而不是压缩机210中的油池18。

26.氦气和油的混合物中的油可以在散装油分离器5中分离,并且油可以流到形成在散装油分离器5底部的油池19中。散装油分离器5的油池19中的一部分油通过油冷却器9和管线29返回到油注入端口11。这种油称为冷却油,因为大约70%的压缩热在油冷却器9中被带走。冷却油循环速率由管线29上的孔口10控制。冷却油通过静涡旋件13a的一个或多个注入端口11a供应到涡旋件13。从注入端口11a供应的冷却油、通过轴14供应的润滑油以及从除雾器7通过返回管线17返回的油可以在涡旋件13中混合,并且可以与压缩的高压氦气一起通过出口28排放到高压部段4。

27.在散装油分离器5中分离的另一部分油可以通过氦气冷却器6流到管线23并流到除雾器7。除雾器7中的分离油收集在油池20中,然后通过孔口24、管线29和回流管线17返回

到压缩机油池18。非常少量的油与氦气一起从除雾器7通过管线26流入吸附器8,油被保留在该吸附器。然后,高压无油氦气从吸附器8通过管线27流到低温膨胀器(未示出)。随着油在吸附器8中经过多年的收集,散装油分离器5中的油液位下降,而压缩机210的油池18中的油液位保持在恒定水平。

28.油分离器5中的第一部分油通过管线29从油分离器5的底部返回到静涡旋件13a的一个或多个注入端口11a。油分离器5中的第二部分油与氦气一起通过除雾器7和管线17、23和25返回到返回端口31。第三部分油可以保留在吸附器8中。在图2所示的实施例中,壳体2的油池18中的油液位是恒定的,因为油与氦气一起通过管线12流出到散装油分离器5,并且位于压缩机210外部的油分离器5中的油液位由于第三部分油保留在吸附器8中而被耗尽。

29.需要注意的是,在背景部分中描述的在壳体的高压部段中具有马达的所有标准压缩机,示出了在马达上方的气体排放端口。这些压缩机与标准制冷剂的应用在系统中具有固定量的油,用作润滑剂而不是冷却剂。大部分油在压缩机内循环,并收集在排放端口下方的油池中。图2示出了排放端口30低于油将会对马达产生阻力的高度,而高于标准制冷剂应用中用于油的高度。

30.此处使用的术语和描述仅作为说明阐述,并不意味着限制。本领域的技术人员将认识到,在本发明的精神和范围内以及在此描述的实施例内,许多变化是可能的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。