1.本实用新型涉及铣刀加工技术领域,尤其是一种铣刀机构。

背景技术:

2.现有的铣床对工件进行粗铣后,要先经过换刀工序,将粗铣刀更换成精铣刀,才能进行精铣加工,首先加工效率低下,其次还需要有多个刀位的铣床,对设备要求较高,因此需要改进。

技术实现要素:

3.本实用新型目的是提供一种铣刀机构,在粗铣和精铣之间不需要进行换刀,降低设备要求,且提高了加工效率。为达到上述目的,本实用新型采用如下技术方案:

4.一种铣刀机构,包括刀柄、设置在刀柄底端的第一铣刀以及设置刀柄底端的第二铣刀,所述刀柄安装在铣床主轴上,所述第一铣刀包括螺纹段和铣刀盘,所述螺纹段的一端与刀柄固定连接,所述螺纹段的另一端设置所述铣刀盘,所述第二铣刀的加工面设置有凹槽,所述凹槽的槽底设置有螺纹孔,螺纹孔与螺纹段螺纹连接,铣刀盘设置在凹槽中,当第二铣刀绕第一旋转方向旋转到上极限位置时,所述第一铣刀的加工面凸出到凹槽的下方,当第二铣刀绕第二旋转方向旋转到下极限位置时,所述第一铣刀的加工面设置在凹槽中,所述第一旋转方向与第二旋转方向相反;所述第一铣刀加工旋转方向与所述第一旋转方向相同,第二铣刀的加工旋转方向与所述第一旋转方向相同;所述铣刀机构还包括旋松组件,所述旋松组件包括设置在第二铣刀外壁上的第一旋松挡件和设置在铣床的支撑柱的侧壁上的第二旋松挡件。

5.进一步的,所述刀柄上设置有限位壁,所述刀柄绕第二旋转方向旋转进而使得第二铣刀相对刀柄绕第一旋转方向旋转并锁紧到上极限位置,第二铣刀位于上极限位置时,第二铣刀远离其加工面一端与限位壁相贴。

6.进一步的,所述铣刀盘的顶端形成限位台阶,所述刀柄绕第一旋转方向旋转进而使得第二铣刀相对刀柄绕第二旋转方向旋转并锁紧到下极限位置,第二铣刀位于下极限位置时,第二铣刀上的凹槽的槽底与限位台阶相贴。

7.进一步的,所述第一铣刀通过紧固件与刀柄的底端固定连接,所述刀柄的底端设置有定位柱,所述第一铣刀的顶端设置有与定位柱匹配的定位孔。

8.进一步的,所述第一旋松挡件为旋松螺栓,所述第二铣刀的外壁上设置有安装螺纹孔,所述旋松螺栓螺纹连接在安装螺纹孔中,所述旋松螺栓的螺栓头伸出到螺纹孔的外侧,所述第二旋松挡件为设置在铣床支撑柱上的挡板,所述支撑柱的侧壁上凸出设置有安装台,所述挡板通过紧固件设置在安装台上。

9.进一步的,所述第一铣刀为粗铣刀,所述第二铣刀为精铣刀。

10.采用上述技术方案,通过在刀柄的底端设置第一铣刀和第二铣刀,其中第一铣刀固定设置,第二铣刀套在第一铣刀上并与第一铣刀的外壁螺纹连接,因此,当第一铣刀瞬时

高速绕第二旋转方向旋转时,第二铣刀在惯性的作用下相对第一铣刀绕第一旋转方向旋转并锁死在上极限位置,此时可以利用第一铣刀进行粗加工,同理,当第一铣刀瞬时高速绕第一旋转方向旋转时,第二铣刀在惯性的作用下相对第一铣刀绕第二旋转方向旋转并锁死在下极限位置,此时可以通过第二铣刀进行精加工。而第二铣刀在极限位置的旋松可以通过第一旋松挡件和第二旋松挡件相互作用来实现,整个过程不需要人力进行操作,自动化水平高,而且不需要进行换刀作业,降低了对设备的要求。

附图说明

11.图1为第二铣刀位于上极限位置的示意图。

12.图2为第二铣刀位于下极限位置的示意图。

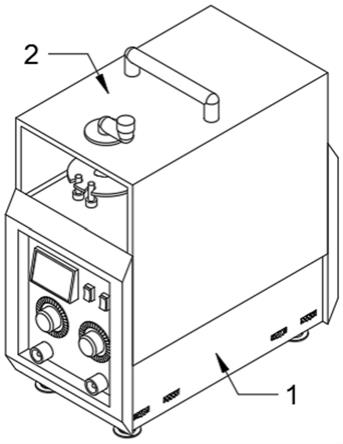

13.图3为铣床的示意图。

14.图4为图3中a处的放大示意图。

具体实施方式

15.下面结合附图和具体实施例,对本发明进行说明。

16.如图1-4所示,一种铣刀机构,包括刀柄1、设置在刀柄1底端的第一铣刀2、设置刀柄1底端的第二铣刀3以及旋松组件,第一铣刀2为粗铣刀,第二铣刀3为精铣刀,刀柄1通过铣床的主轴进行驱动,第一铣刀2通过紧固件与刀柄1的底端固定连接,刀柄1的底端设置有定位柱4,第一铣刀2的顶端设置有与定位柱4匹配的定位孔。第一铣刀2包括螺纹段5和铣刀盘6,螺纹段5的一端与刀柄1固定连接,螺纹段5的另一端设置铣刀盘6,第二铣刀3的加工面设置有凹槽7,凹槽7的槽底设置有螺纹孔,螺纹孔与螺纹段5螺纹连接,铣刀盘6设置在凹槽7中。

17.如图1所示,当第二铣刀3绕第一旋转方向旋转到上极限位置时,第一铣刀2的加工面凸出到凹槽7的下方,如图2所示,当第二铣刀3绕第二旋转方向旋转到下极限位置时,第一铣刀2的加工面设置在凹槽7中,第一旋转方向与第二旋转方向相反;第一铣刀2加工旋转方向与第一旋转方向相同,第二铣刀3的加工旋转方向与第一旋转方向相同。

18.刀柄1上设置有限位壁8,刀柄1绕第二旋转方向旋转进而使得第二铣刀3相对刀柄1绕第一旋转方向旋转并锁紧到上极限位置,第二铣刀3位于上极限位置时,第二铣刀3远离其加工面一端与限位壁8相贴。铣刀盘6的顶端形成限位台阶9,刀柄1绕第一旋转方向旋转进而使得第二铣刀3相对刀柄1绕第二旋转方向旋转并锁紧到下极限位置,第二铣刀3位于下极限位置时,第二铣刀3上的凹槽7的槽底与限位台阶9相贴。

19.旋松组件包括设置在第二铣刀3外壁上的第一旋松挡件和设置在铣床上的第二旋松挡件。第一旋松挡件为旋松螺栓10,第二铣刀3的外壁上设置有安装螺纹孔,旋松螺栓10螺纹连接在安装螺纹孔中,旋松螺栓10的螺栓头伸出到螺纹孔的外侧,第二旋松挡件为设置在铣床支撑柱11上的挡板12。

20.一种采用前述铣刀机构的加工方法,包括以下步骤:

21.(1)刀柄1绕第二旋转方向旋转进而使得第二铣刀3相对刀柄1绕第一旋转方向旋转并锁紧到上极限位置,通过刀柄1驱动第一铣刀2旋转并对铣床上的待加工件进行粗加工。

22.(2)粗加工完成后,第二铣刀3移动到第二旋松挡件处,旋转刀柄1进而带动第二铣刀3外壁上的第一旋松挡件绕刀柄1的转轴旋转,第二旋松挡件作用第一旋松挡件并使得第二铣刀3旋松。

23.(3)移动刀柄1并远离第二旋松挡件,刀柄1绕第一旋转方向旋转进而使得第二铣刀3相对刀柄1绕第二旋转方向旋转并锁紧到下极限位置,通过刀柄1驱动第二铣刀3旋转并对铣床上的待加工件进行精加工。

24.在步骤(1)中,刀柄1驱动第一铣刀2绕第一旋转方向旋转进行粗加工;在步骤(3)中,刀柄1驱动第二铣刀3绕第一旋转方向旋转进行精加工。

25.采用上述技术方案,通过在刀柄的底端设置第一铣刀和第二铣刀,其中第一铣刀固定设置,第二铣刀套在第一铣刀上并与第一铣刀的外壁螺纹连接,因此,当第一铣刀瞬时高速绕第二旋转方向旋转时,第二铣刀在惯性的作用下相对第一铣刀绕第一旋转方向旋转并锁死在上极限位置,此时可以利用第一铣刀进行粗加工,同理,当第一铣刀瞬时高速绕第一旋转方向旋转时,第二铣刀在惯性的作用下相对第一铣刀绕第二旋转方向旋转并锁死在下极限位置,此时可以通过第二铣刀进行精加工。而第二铣刀在极限位置的旋松可以通过第一旋松挡件和第二旋松挡件相互作用来实现,整个过程不需要人力进行操作,自动化水平高,而且不需要进行换刀作业,降低了对设备的要求。

26.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改、组合和变化。凡在本发明的精神和原理之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。