1.本发明涉及熔模铸造技术领域,具体为一种蜡模脱蜡后模壳冷却装置。

背景技术:

2.在熔模铸件生产过程,首先需要根据铸件产品的形状、大小制备相应的蜡模,随着铸造技术的不断发展,蜡模的形状、结构也日益复杂,蜡模上相应形状、结构的尺寸精度对最终成型的铸件上相应的形状、结构的尺寸影响很大,由于制备蜡模的材质多为蜡料,当蜡模脱蜡完成以后,蜡模由于与外界环境进行热交换容易收缩,不同材质的蜡模收缩率不同,并且由于蜡模形状结构不同,蜡模上相应部位的冷却收缩过程和冷却收缩速度也不相同,造成蜡模产生了形变,影响了最终浇注成型的铸件上相应部位的尺寸精度。现有的蜡模高温脱蜡后将模壳放入水中进行冷却,冷却水直接与模壳接触,由于冷却水水温有差异,加上模壳局部厚薄不一致,由于模壳局部冷却和收缩速率的差异造成了蜡模冷却后变形,进而影响了铸件的尺寸精度,另外经过冷却水冷却取出后还需要烘干,在冷却水中浸泡冷却时蜡模还会出现掉渣问题,影响后续操作,工作效率低。

技术实现要素:

3.本发明要解决的技术问题是克服现有的缺陷,提供一种蜡模脱蜡后模壳冷却装置,使蜡模处于冷却仓的密闭环境中冷却,蜡模在冷却过程中各部位的冷却速度一致,达到了使蜡模最终均匀冷却收缩的目的,从而保证了蜡模在冷却后的尺寸精度,避免使用冷却水与模壳直接接触激冷造成模壳变形问题,不使用冷却水冷却避免再次干燥以及浸入水中冷却时掉渣,使用方便,提高了蜡模高温脱蜡后模壳的冷却效率,可以有效解决背景技术中的问题。

4.为实现上述目的,本发明提供如下技术方案:一种蜡模脱蜡后模壳冷却装置,包括箱体,所述箱体间隔设有多个用于冷却模壳的冷却仓,箱体的上部设有横梁,横梁的下部设有多个与冷却仓的开口一一对应适配的密封盖;每一个所述冷却仓的两相对侧对应设有进气通道和出气通道,密封盖设有对应连通进气通道和出气通道的连通通道,所述密封盖对应连通通道两端的两相背侧面均设有楔形面一,冷却仓的开口两相对侧均设有与楔形面一适配的楔形面二,进气通道和出气通道均贯穿对应的楔形面二,楔形面一与楔形面二配合实现进气通道、连通通道和出气通道的密封连通;所述箱体的下部一侧设有供气总管,供气总管通过多个进气管与多个冷却仓的进气通道对应连通,供气总管的一端设有冷风机,所述箱体的下部另一侧设有出气总管,出气总管通过多个出气管与多个冷却仓的出气通道对应连通。

5.优选的,所述冷风机向供气总管吹入冷风,冷风依次通过供气总管、进气管、进气通道、连通通道、出气通道、出气管和出气总管,用于对多个冷却仓冷却。

6.优选的,所述冷却仓的楔形面二的上、下侧均设有定位台面,密封盖的楔形面一的上、下侧均设有与定位台面适配的定位肩,且定位台面与定位肩之间设有密封垫。

7.优选的,所述冷却仓的一侧设有多个进气通道,多个进气通道均与其下部的进气管对应连通;所述冷却仓的另一侧对应设有多个出气通道,多个出气通道均与其下部的出气管对应连通;所述密封盖设有多个与进气通道、出气通道对应的连通通道。

8.优选的,所述进气通道和出气通道均竖直设置并对应靠近冷却仓的内壁;所述连通通道靠近密封盖的下部。

9.优选的,所述箱体对应横梁两端的两侧面均设有竖直设置的导向杆,横梁两端均设有与导向杆适配的通孔。

10.优选的,所述横梁的上部中心设有吊耳。

11.优选的,所述箱体的外表面设有聚氨酯保温层。

12.优选的,每一个所述冷却仓内均设有温度传感器。

13.与现有技术相比,本发明的有益效果是:本蜡模脱蜡后模壳冷却装置,高温脱蜡后的待冷却模壳放入冷却仓内,然后密封盖密封冷却仓,楔形面一与楔形面二配合实现进气通道、连通通道和出气通道的密封连通,通过冷风机向供气总管吹入冷风,冷风依次通过供气总管、进气管、进气通道、连通通道、出气通道、出气管和出气总管,实现对多个冷却仓冷却,蜡模处于冷却仓的密闭环境中,使蜡模在冷却过程中各部位的冷却速度一致,达到了使蜡模最终均匀冷却收缩的目的,从而保证了蜡模在冷却后的尺寸精度,避免使用冷却水与模壳直接接触激冷造成模壳变形问题,不使用冷却水冷却避免再次干燥以及浸入水中冷却时掉渣,使用方便,提高了蜡模高温脱蜡后模壳的冷却效率。

附图说明

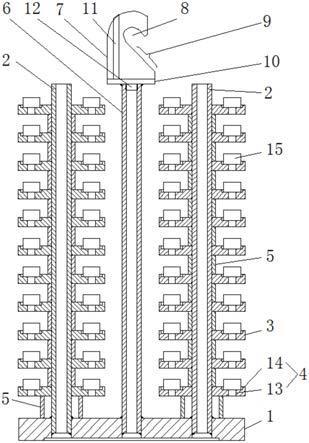

14.图1为本发明结构示意图一;图2为本发明结构示意图二;图3为本发明部分结构示意图;图4为本发明密封盖结构示意图;图5为本发明剖视图;图6为图5的局部结构示意图;图7为图6的a处结构放大示意图。

15.图中:1箱体、2冷风机、3供气总管、3.1进气管、4出气总管、4.1出气管、5导向杆、6横梁、7密封盖、7.1连通通道、7.2楔形面一、7.3定位肩、8冷却仓、8.1进气通道、8.2出气通道、8.3楔形面二、8.4定位台面。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明的技术方案进行说明,在描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系,仅是与本发明的附图对应,为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位:请参阅图1-7,本发明提供一种技术方案:一种蜡模脱蜡后模壳冷却装置,包括箱体1,箱体1间隔设有多个用于冷却模壳的冷却仓8,箱体1的上部设有横梁6,横梁6的下部设有多个与冷却仓8的开口一一对应适配的密封盖7;每一个冷却仓8的两相对侧对应设有进

气通道8.1和出气通道8.2,密封盖7设有对应连通进气通道8.1和出气通道8.2的连通通道7.1,密封盖7对应连通通道7.1两端的两相背侧面均设有楔形面一7.2,冷却仓8的开口两相对侧均设有与楔形面一7.2适配的楔形面二8.3,进气通道8.1和出气通道8.2均贯穿对应的楔形面二8.3,楔形面一7.2与楔形面二8.3配合实现进气通道8.1、连通通道7.1和出气通道8.2的密封连通;箱体1的下部一侧设有供气总管3,供气总管3通过多个进气管3.1与多个冷却仓8的进气通道8.1对应连通,供气总管3的一端设有冷风机2,箱体1的下部另一侧设有出气总管4,出气总管4通过多个出气管4.1与多个冷却仓8的出气通道8.2对应连通;能够理解的是,密封盖7落下时其两侧的楔形面一7.2与冷却仓8的楔形面二8.3配合,此时连通通道7.1对应连通进气通道8.1和出气通道8.2,冷气通过进气管3.1进入进气通道8.1,随后通过出气管4.1,形成冷却回路,用于对冷却仓8进行冷却,高温脱蜡后的待冷却模壳放入冷却仓8内,蜡模处于冷却仓8的密闭环境中,蜡模在冷却过程中各部位的冷却速度一致,达到了使蜡模最终均匀冷却收缩的目的,从而保证了蜡模在冷却后的尺寸精度,避免使用冷却水与模壳直接接触激冷造成模壳变形问题,不使用冷却水冷却避免再次干燥以及浸入水中冷却时掉渣,使用方便,提高了蜡模高温脱蜡后模壳的冷却效率;进一步的,冷风机2向供气总管3吹入冷风,冷风依次通过供气总管3、进气管3.1、进气通道8.1、连通通道7.1、出气通道8.2、出气管4.1和出气总管4,用于对多个冷却仓8冷却;进一步的,冷却仓8的楔形面二8.3的上、下侧均设有定位台面8.4,密封盖7的楔形面一7.2的上、下侧均设有与定位台面8.4适配的定位肩7.3,且定位台面8.4与定位肩7.3之间设有密封垫,通过定位台面8.4与定位肩7.3定位配合,再使用密封垫进行密封,能够避免冷气在通过连通通道7.1与进气通道8.1的接口处以及连通通道7.1与出气通道8.2的接口处泄露,确保密封效果,便于模壳的取放;进一步的,冷却仓8的一侧设有多个进气通道8.1,多个进气通道8.1均与其下部的进气管3.1对应连通;冷却仓8的另一侧对应设有多个出气通道8.2,多个出气通道8.2均与其下部的出气管4.1对应连通;密封盖7设有多个与进气通道8.1、出气通道8.2对应的连通通道7.1,每一个冷却仓8均有多条一一对应连通的进气通道8.1、连通通道7.1和出气通道8.2,确保冷却仓8均匀受冷;进一步的,进气通道8.1和出气通道8.2均竖直设置并对应靠近冷却仓8的内壁;连通通道7.1靠近密封盖7的下部,进气通道8.1、连通通道7.1和出气通道8.2均靠近冷却仓8的内壁,使冷却仓8快速冷却;进一步的,箱体1对应横梁6两端的两侧面均设有竖直设置的导向杆5,横梁6两端均设有与导向杆5适配的通孔,密封盖7在下落过程总通过导向杆5的导向作用,能够使密封盖7与冷却仓8的开口对应适配;进一步的,横梁6的上部中心设有吊耳,便于起吊横梁6下的密封盖7,向冷却仓8内取放模壳;进一步的,箱体1的外表面设有聚氨酯保温层,减少冷量散失;进一步的,每一个冷却仓8内均设有温度传感器,便于监测冷却仓8内的温度值,调控冷风机2。

17.本发明未详述部分为现有技术,对于本领域技术人员而言,显然本发明不限于上

述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将上述实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。