1.本发明涉及调控增材生产方法中的感应加热系统。本发明尤其涉及调控在构件中感生的加热功率。本发明还涉及一种用于感应加热系统的调控单元,所述调控单元构成用于执行这种方法。

背景技术:

2.为了改进增材生产方法中的材料特性,例如改进借助于选择性激光熔化的增材生产方法中的材料特性,可以使用附加的加热单元,其能够实现更好地控制材料的加热和冷却。感应加热系统良好地适合于此,因为热量仅引入已经加工的区域中并且不作用于未加工的粉末。然而,感应加热系统仅局部地起作用,即限于感应线圈的电导体周围的范围,由此需要感应线圈朝向分别待加热的部位的机械位移。

3.加热系统的电特性、尤其其电感及其欧姆电阻在此不仅取决于位置(阻抗由于不同的线路长度的变化),而且取决于线圈下方的构件(构件中的涡流)。由此,不仅感应发电机可以提供的最大可能的功率发生变化,而且感应加热的效率发生变化。温度的调控不能考虑这些不同的加热速率,从而必须以比真正可能的更保守的参数运行。

4.在现今使用的和研发中的感应加热系统中,在构件中实际存在的加热功率是未知的。基于构件中的实际加热功率来调控由感应发电机预设的电功率因此是不可能的。

技术实现要素:

5.本发明的目的是改进所述内容。尤其应研发用于调控在构件中感生的加热功率的调控方法。

6.本发明如在独立权利要求中公开的那样解决所述目的。从属权利要求描述本发明的特别有利的实施方式。

7.因此,提出一种调控在增材生产方法中在构件中感生的加热功率的方法。加热功率由感应加热系统感生。感应加热系统具有感应发电机和感应线圈。感应线圈通过馈电线与感应发电机连接。馈电线借助于冷却液冷却。

8.调控方法包括以下步骤:确定在构件中实际感生的加热功率;将实际加热功率与目标值进行比较;在实际加热功率与目标值的偏差大于预设的阈值的情况下:改变由感应发电机预设的电功率,使得在实际加热功率与目标值之间的偏差小于预设的阈值。

9.在此,确定在构件中实际感生的加热功率包括以下子步骤:检测由感应发电机预设的电功率;减去作为废热散发给馈电线的冷却液的热功率;减去由馈电线散发给除了冷却液之外的其余环境的热功率。

10.因此,根据本发明的调控方法基于如下构思:间接确定至今为止未知的在构件中实际感生的加热功率。这通过如下方式实现:从投入到感应加热系统中的电功率(即感应发电机的电功率)中扣除基本上由散发给冷却液和其余环境的废热构成的功率损耗。如果可能,计算功率损耗;作为替代,也可以估计所述功率损耗。

11.通常可以相对简单地读取和评估由感应发电机预设的电功率。

12.例如可以经由冷却液穿过冷却管路的穿流率以及流入和流出的温度差来计算作为废热散发给馈电线的冷却液的热功率:温度差可以换算成由冷却液接收的废热;从穿流率可以推断出散发的热功率。

13.即使在感应加热系统中通常馈电线的所有可触及的区域是液体冷却的,然而根据本发明不能避免也存在如下区域,在所述区域中,经由环境、尤其经由空气散发废热。所述废热可以有利地经由在对应部位处安装的温度传感器来估计。

14.如果感应加热系统具有其他组件,废热散发给所述其他组件,则在确定在构件中实际感生的加热功率时也应考虑所述其他组件。通常,例如在感应发电机和由感应线圈与一个或多个电容器形成的谐振回路之间插入变压器。变压器具有将感应发电机的相对高的电压转换成与此相比低的电压的功能,由此伴随在变压器的输出端处的电流强度的升高。这具有以下优点:在变压器的输出端处,在感应加热系统的所谓工作回路中施加相对低的(有效)交流电压,但是存在高的电流强度。流过感应线圈的高的电流强度是重要的,以便实现在构件中通过感应线圈感生的高的加热功率。

15.这种变压器总是也产生欧姆损耗、即废热。所述欧姆损耗可以用冷却系统引走,所述冷却系统也冷却馈电线直至感应线圈。那么,所述热损耗已经通过考虑作为废热散发给馈电线的冷却液的热功率被考虑。然而,如果变压器具有自身的冷却系统,则在确定在构件中实际感生的加热功率时还应考虑在这种情况下散发的热功率。

16.感应加热系统尤其具有位移单元,所述位移单元能够实现感应线圈相对于构件的位移。位移单元例如包括一个或多个轨道,滑座可以在所述一个或多个轨道上运动。在导轨与滑座之间的电接触例如通过滑动触点实现。由轨道和滑座构成的这种系统可以在两个彼此垂直的方向上设置,使得感应线圈在面之上的位移是可行的。

17.有利地,用于执行调控方法的步骤的总时间为至多1s(秒)、优选至多200ms(毫秒)。总时间在此包括用于确定在构件中实际感生的加热功率的时间,即,检测由感应发电机预设的电功率、减去作为废热散发给馈电线的冷却液的热功率、以及减去由馈电线散发给其余环境的热功率。接下来将实际加热功率与目标值进行比较,所述比较然而通常不允许占用显著的时间。必要时需要的调整、即感应发电机的功率的改变也快速实现。直至在构件中实际感生的功率达到所期望的值,通常持续略微更长时间;所述时间不包括在所给出的1s的时间段中。

18.期望快速确定感生的加热功率,因为于是可以获得关于在构件中实际感生的热量的位置相关的信息,而不必损害、尤其延缓感应线圈的位移或增材生产方法本身。

19.此外还有利的是:在另一步骤中,将取决于感应线圈相对于构件的位置在构件中实际感生的加热功率存储在存储单元。

20.除了改进的反应调控之外,功率数据的位置相关的存储也能够实现加热的直接预控制,用于尽可能快的加热速率。

21.数据被位置相关地存储,并且可以对于待加工的下一层作为输入变量包括到调控中。由于感应加热不仅作用于当前层,而且具有在毫米范围内的频率相关的进入深度,所以可以将前一层的数据用于调控下一层。如果考虑感应加热的进入深度内的多个层的数据(例如通过深度加权地取平均值),则实现进一步的改进。在此,在其中应尽可能实施所述计

算的狭窄的时间段在实践中是挑战。

22.在批量生产构件的情况下,数据也可以被存储并且附加地能够实现感应加热系统的调控的离线优化。

23.最后,本发明不仅包括调控方法本身,而且包括用于感应加热系统的调控单元,所述调控单元设计用于执行所述方法。

附图说明

24.在下文中,根据附图图解说明本发明。附图示例性和示意性地示出所选择的实施方式,而不限制所要求的保护范围。

25.附图示出:

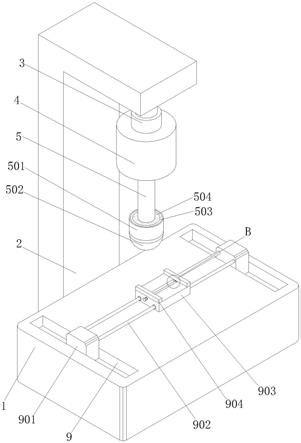

26.图1示出具有感应加热装置的用于增材生产构件的设备;以及

27.图2示出增材生产方法中的感应加热系统的调控方法的流程图。

具体实施方式

28.附图1(也称为图1)示出具有感应加热装置的用于增材生产构件1的设备。所述设备包括:平台,所述平台设为用于在其上逐层地涂覆粉末状或线状金属材料;以及初级加热装置,所述初级加热装置构成用于熔化涂覆到平台上的粉末状或线状金属材料。设备的这些组成部分是用于增材构件生产(也称为:增量生产(additive fertigung)或3d打印)的设施的标准组成部分,并且在图1中出于概览的原因未示出。其设计和相互间的连接对于增材生产、尤其选择性激光熔化的领域的技术人员是众所周知的。

29.所述设备还具有用于加热材料的感应加热装置。借助感应加热装置不仅可以预加热尚未熔化的材料,而且可以对已经熔化的材料进行后处理。原则上,在借助于例如激光射束源或电子射束源熔化期间可以进行金属材料的感应加热。

30.感应加热装置具有交流电压供应装置10,所述交流电压供应装置由感应发电机11和变压器12组成。感应发电机11产生具有数百伏直至若干千伏的有效电压的交流电压。电流强度在此是适度的并且例如在10a和100a之间。为了通过感应线圈实现高的加热功率,所述感应线圈必须由尤其高于100a的高的电流强度穿流。出于所述原因,在感应发电机11上连接有变压器12。变压器12将感应发电机11的高电压转换成低电压,这直接引起在变压器12的输出端处的电流回路中的电流强度的升高。在变压器12的输入端处的电流回路也称为“发电机回路”;在变压器12的输出端处的电流回路也称为“工作回路”。

31.交流电压供应装置10借助于电线路与位移单元30连接,所述电线路在本技术的范畴内也称为馈电线50。位移单元30的目的是,使连接在所述位移单元上的感应线圈40关于静止的构件1可移动。为此,第一滑座32和第二滑座35分别能够借助于控制装置操控。用于位移单元30的控制装置出于概览的原因未在图1中示出,并且在本说明书中也未更详细地讨论,因为所述控制装置不涉及本发明的核心。

32.第一滑座32借助于两个第一滑动触点33处于第一轨道对31上。滑动触点33例如由高导电性金属构成,第一轨道对31的两个轨道同样由高导电性金属构成。作为对滑动触点33和轨道对31适合的材料,例如列举铜。第一滑动触点33在其方面又借助于电导体50与第二轨道对34连接。第二轨道对34形成用于第二滑座35的支承面,所述第二滑座的第二滑动

触点36与第二轨道对34的轨道电连接。第二滑动触点36借助于馈电线50与感应线圈40连接。第一滑座32能够沿第一位移方向37来回运动(在此对应于x方向);第二滑座35能够沿第二位移方向38来回移动(在此对应于y方向)。由此,对于感应线圈40得出,其能够在由位移单元30限定的区域(或:面)中位移。

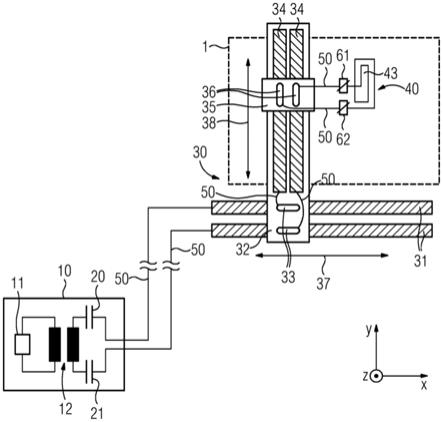

33.感应线圈40在图1中(如也例如交流电压供应装置10)相对于其余组件不符合比例地绘制。在大多数真实情况下,所述感应线圈明显更小。但是,为了概览,所述感应线圈在图1中作为大的双缠绕的线圈绘制。感应线圈在此通过其线圈内部限定窗43,激光射束穿过所述窗可以有利地射到待加工的材料上。

34.感应加热系统的另一组成部分是电容器20,所述电容器与感应线圈40一起形成串联谐振回路,也称为串行谐振回路或rcl谐振回路。由于流过感应线圈40的高电流,线圈的电感是高的,并且必须选择电容器20电容相应地大。这导致电容器20具有一定的结构尺寸和重量。因此,电容器20一起安装到交流电压供应装置10中,因为具有感应发电机11和变压器12的交流电压供应装置10总归要求大量空间和重量。

35.在图1中示出的实施方式中,感应加热系统还具有第二电容器,所述第二电容器也称为附加电容器21。所述第二电容器基本上用作为附加的电容器,以便具有更大的灵活性来调控谐振回路的电容。

36.感应发电机11、变压器12、电容器20和附加电容器21为了保护由共同的壳体包围。

37.此外,感应加热系统具有第一温度传感器61和第二温度传感器62。两个温度传感器61、62在第二滑座35与感应线圈之间放置在馈电线50处。对此的原因在于,在馈电线50的所述(短的)部分中,(示例性地)推测出馈电线50的不足的水冷。为了定量地检测散发给环境、即空气的热功率,温度传感器61、62测量空气的温度。通过将测量的温度与室温进行比较,可以推断出散发的热功率,并且所述热功率被从由感应发电机11最初馈入的电功率中扣除。

38.附图2(也称为图2)示出根据本发明的用于调控感应加热系统的在构件1中感生的加热功率的方法的流程图。

39.在第一步骤100中,检测由感应发电机11馈入的(换言之:预设的)电功率。在最简单的情况下,为此可以简单地采用在感应发电机11处读出的功率值。替选地,可以单独测量发电机回路中的电压和电流强度并且从中计算由感应发电机11馈入的功率。

40.在第二步骤120中,从中扣除作为废热散发给馈电线50的冷却液的热功率。在许多实践情况下,感应加热系统具有用于所有馈电线50的唯一的冷却系统。这一方面指的是将交流电压供应装置10与位移单元30连接的电线路。这可以是坚固的线路、例如铜线路。这也可以是可弯曲的线缆,其外部由冷却水环流。另一方面,在位移单元30与感应线圈40之间存在通常流体冷却的馈电线。最后,位移单元30的各个组件、尤其轨道对31、34以及第一滑动触点33与第二轨道对34的连接以及第二滑动触点36与感应线圈40的连接是液体冷却的。

41.根据冷却液的流入与流出的温度差以及穿过冷却系统的线路的穿流率,可以计算热功率,所述热功率由馈电线50引入到冷却液中,从而对于构件1的加热功率而言是损失。

42.在第三步骤140中,检测感应加热系统的以废热形式散发给其余环境的其他损耗,并且从最初馈入的电功率中扣除。为了估计所述损耗,有利地在相关区域中放置温度传感器,如这在图1的具有两个温度传感器61、62的示例性结构中示出的那样。

43.结果是,获得对于引入构件1中的加热功率的估计(换言之:确定)。

44.在第四步骤160中,将所述值200与目标值210进行比较。目标值210为目标的或期望的或要求的感生的加热功率。

45.如果所估计的在构件1中的实际加热功率200与目标值210偏差的绝对值大于预设的阈值,则在最后的步骤180中,改变由感应发电机11馈入到系统中的电功率(增多或减少)。相反,如果所估计的在构件1中的实际加热功率200与目标值210偏差的绝对值小于或等于预设的阈值,则在最后的步骤190中什么也不做,尤其不调整感应发电机11的电功率。

46.借助于所述方法,可以位置相关地确定在构件中实际感生的加热功率。这可以用于首次在增材生产方法期间反应地和/或前瞻性地调整加热功率。此外,可以直接地且动态地推断出感应加热系统的效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。