1.本发明涉及模具组装体,尤其涉及离心铸造模具组装体。

背景技术:

2.通常,铸造是指如下的作业,即,在将使金属材料熔化后而得到的熔融物注入到模具并凝固后,即,在将熔融金属注入到模具并凝固后,通过去除模具来制造形成所需形状的产品,已开发了多种用于有效进行这种铸造作业的铸造工序。

3.各铸造工序可根据铸型的种类分为砂型铸造、模具铸造、精密铸造等,在模具铸造中,可以根据向模具的空腔(cavity)内注入熔融金属的方法分为重力铸造、低压铸造、高压铸造、高真空铸造、离心铸造等。

4.在模具铸造中,离心铸造法是通过使模具旋转并产生离心力来注入熔融金属的方式。即,离心铸造法为在注入熔融金属时使模具高速旋转并利用该旋转所产生的离心力来成型的方法,熔融金属通过由高速旋转产生的离心力流入并分布于模具内,在防止流动性不良的同时,还会使表面光滑,高压将作用于熔融金属,因而具有使铸造品的结构致密、没有气孔等特征,因此是一种广泛使用的方式。

5.在这种离心铸造法中,只有向模具的所有面迅速、均匀地供给熔融金属并使熔融金属从模具面向里面方向凝固才可以制造厚度均匀的高品质成型品。

6.另一方面,离心铸造法中的模具相当于向内部注入熔融金属来制造所需形状的热轧辊的一种模具框。这样的模具通过在普通的模具中使上模箱及下模箱相结合来形成,通过设置于由外部的驱动源驱动的旋转辊,来借助上述旋转辊的旋转一同旋转并使得向内部注入的熔融金属凝固。

7.即,作为通过使模具旋转来使熔融金属流动并利用离心力制造铸造品的方法,将在制造铸造品时通过重力的作用来使熔融金属向模具内流入,这种方法会在制造复杂的铸造品或微小的铸造品时产生熔融金属无法到达每一个角落的情况,在这种情况下,将按放射状沿圆周配置模具并沿半径方向设置熔融金属的流路,熔融金属将向圆盘的中心流入,通过使圆盘旋转并利用离心力来加压并铸造。

8.另一方面,将通过使用管体来实现使各种液体或气体连续移动的目的,由于制造方法或运输等各种原因,需以规定的规格制造这种管体。

9.在远距离铺设如此制造的管体时,通常还要根据施工现场的条件连接管体来使用。为了连接这些管体,需通过在管体的两端部焊接法兰(flange)等的方法来固定为一体,需在相互对接法兰后使用螺栓来紧固。

10.在以这种目的使用的管体中,若需满足耐腐蚀性、耐久性及耐压性,则将使用不锈钢(stainless)管体,在使用不锈钢管体时,必须使用由不锈钢制造的法兰。

11.使用上述离心铸造法生产的不锈钢法兰虽然是与通过砂型铸造制造的不锈钢法兰相同的产品,但在拉伸力、拉伸强度等方面与锻造产品接近,产品的组织结构致密,产品中不含杂质,可以生产出品质优秀的法兰。可以制造出如此优秀品质的产品的离心铸造法

之所以在生产现场收到排斥,是因为与砂型铸造方式相比,制造起来困难、生产率低。

12.并且,作为代表性的耐热钢,在铸造用作普通铸造所需的模具材质的不锈钢时,缺乏适当的更高一级的耐热钢。因此,使用在普通的金属铸造中使用的材质制造模具,在熔融金属下落的部位设置(施工)具有耐热温度高的耐火材料,以使熔融金属不直接落到模具内,从而防止模具熔化,因此,不仅频繁发生热损伤严重的耐火材料的修理及更换等维护,而且还需依靠手动操作,具有操作非常不便的问题。

13.并且,还具有产品(不锈钢法兰)的质量和生产率下降,产品成本及人力成本上升等的问题。

14.现有技术文献

15.专利文献

16.专利文献1:韩国授权专利公报授权号10

‑

1738313号(2017年05月22日)

17.专利文献2:韩国公开专利公报公开号10

‑

2009

‑

0093006号(2009年09月02日)

18.专利文献3:韩国授权专利公报授权号10

‑

1609653号(2016年04月07日)

19.专利文献4:韩国公开专利公报公开号10

‑

2017

‑

0116684号(2017年10月20日)

技术实现要素:

20.技术问题

21.本发明用于解决上述现有问题,本发明的目的在于提供如下的离心铸造模具组装体,即,可生产多个拉伸力、拉伸强度等的水平接近锻造产品且组织结构致密、无杂质的品质优秀的不锈钢法兰。

22.本发明的再一目的在于提供如下的离心铸造模具组装体,即,不产生对热损伤严重的耐火材料进行修理及更换等的维护过程,从而大大提高操作性。

23.本发明的另一目的在于提供如下的离心铸造模具组装体,即,可通过生产大量产品(不锈钢法兰)来节省产品成本及人力成本。

24.技术方案

25.为了实现上述目的,本发明提供一种离心铸造模具组装体,包括:动力发生装置,用于产生驱动力;动力传输装置,用于传输在上述动力发生装置产生的驱动力;底托部件130,呈上部开放的圆筒状,在上部面固定附着有旋转轴132,上述旋转轴132在通过上述动力传输装置传输的动力的驱动下旋转;模具组装体140,固定设置于上述底托部件130的上部面,以中心部的熔融金属分配口142为中心,在上述熔融金属分配口142的外周缘分别附着有呈半圆状的模具部144;以及盖部件150,呈下部开放的圆筒状,在上部面设置有与上述模具组装体140的熔融金属分配口142相连通的熔融金属注入口152。

26.根据本发明,上述熔融金属分配口142呈上部、下部开放的圆筒状,通过在上述模具部144的模具框144b所形成的流路p向各个模具部144分配通过上述盖部件150的熔融金属注入口152流入的熔融金属160。

27.根据本发明,在上述模具部144中,呈半圆状的左右一对隔板144a以等间距设置有多对,在上述隔板144a之间依次配置有模具框144b,在上述隔板144a的上部面以等间距设置有多个用于使铸造产品170成型的圆形突出部144a

‑

2,沿上述模具框144b的上部面周围以等间距形成多个用于供给熔融金属160的呈“c”字形剖面状的流路p,各个流路p通过呈

“

v”字形剖面状的加工部144b

‑

2相互连接。

28.发明的效果

29.如上所述的本发明的离心铸造模具组装体具有如下效果。

30.第一,可通过注入熔融金属生产多个拉伸力、拉伸强度等的水平接近锻造产品且组织结构致密、无杂质的品质优秀的不锈钢法兰。

31.第二,无需额外的耐火材料,因此不产生对热损伤严重的耐火材料进行修理及更换等的维护过程,从而大大提高操作性。

32.第三,可通过一次性离心铸造方式生产大量产品(不锈钢法兰),从而可节省产品成本及人力成本。

附图说明

33.图1为示出本发明一实施例的离心铸造模具组装体的立体图。

34.图2为图1所示的离心铸造模具组装体的分解立体图。

35.图3为示出本发明的盖部件的分离状态的俯视图。

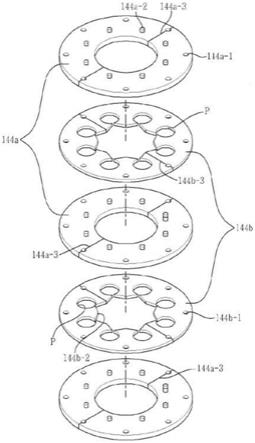

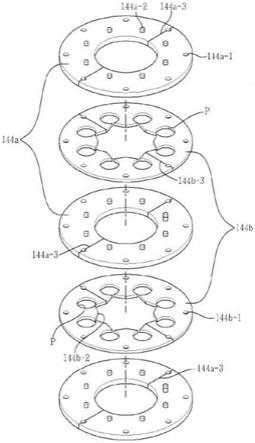

36.图4为示出本发明的模具组装体的分解立体图。

37.图5为图4的局部放大图。

38.图6为示出本发明的离心铸造模具组装体处于注入熔融金属之前的状态的剖视图。

39.图7为示出本发明的离心铸造模具组装体处于完全注入熔融金属的状态的俯视角度剖视图。

40.图8为图7的局部放大图。

41.图9为用于说明本发明的离心铸造模具组装体的结构的图。

42.图10为示出本发明另一实施例的模具框的图。

具体实施方式

43.以下,详细说明本发明优选实施例的离心铸造模具组装体。

44.以下所使用的术语或词汇不应局限于通常的含义或者是词典上的含义来解释,而应从发明人可为了通过最佳方法说明本发明而适当地定义术语的概念的原则出发,以符合本发明技术思想的含义和概念进行解释。

45.图1为示出本发明一实施例的离心铸造模具组装体的立体图,图2为图1所示的离心铸造模具组装体的分解立体图,图3为示出本发明的盖部件的分离状态的俯视图。

46.并且,图4为示出本发明的模具组装体的分解立体图,图5为图4的局部放大图,图6为示出本发明的离心铸造模具组装体处于注入熔融金属之前的状态的剖视图。

47.并且,图7为示出本发明的离心铸造模具组装体处于完全注入熔融金属的状态的俯视角度剖视图,图8为图7的局部放大图,图9为用于说明本发明的离心铸造模具组装体的结构的图。

48.参照图1至图9,本发明一实施例的离心铸造模具组装体100大体包括动力发生装置、动力传输装置、底托部件130、模具组装体140以及盖部件150。

49.参照图9,动力发生装置用于产生驱动力,由驱动马达110构成。动力传输装置通过

皮带(或者链条)120向后述的旋转轴(sf)132传输从驱动马达110产生的驱动力。即,由于在驱动马达110的马达轴所设置的驱动轮与在旋转轴(sf)132所设置的从动轮之间连接有皮带120,因而驱动马达110的工作所产生的驱动力将通过皮带120向旋转轴(sf)132传输,从而使旋转轴高速旋转(约300rpm~3000rpm)。

50.参照图1及图2,底托部件130呈上部开放的圆筒状,在上部面设置并支撑后述的模具组装体140,在底面中心部固定附着有旋转轴132。

51.在本发明中,使底托部件130旋转的旋转轴132呈水平型(横向型),适合铸造铸铁管等长管。

52.参照图2至图7,模具组装体140固定设置于底托部件130的上部面,以中心部的熔融金属分配口142为中心,在熔融金属分配口的外周缘分别附着有呈半圆状的模具部144。

53.熔融金属分配口142呈上部、下部开放的圆筒状,与后述的盖部件150的熔融金属注入口152相连通,通过在后述的模具框144b所形成的流路p向各个模具部144分配通过上述熔融金属注入口流入的熔融金属160。

54.在此情况下,熔融金属分配口142以等间距形成多个从一端部沿长度方向呈四边形的贯通孔142a,通过该贯通孔142a向位于各模具框144b的流路p供给熔融金属160。

55.参照图2及图3,在模具部144中,具有规定厚度的呈半圆状的左右一对隔板144a以等间距设置有多对,在上述隔板144a之间依次配置有模具框144b。

56.在此情况下,沿隔板144a的上部面周围以等间距形成多个螺栓孔144a

‑

1,与该螺栓孔144a

‑

1相隔规定间距,在隔板144a的上部面以等间距形成多个用于使铸造产品170成型的圆形突出部144a

‑

2。

57.模具框144b用于制造铸造产品170,呈与隔板144a具有相同的规定厚度的半圆状,沿上部面周围以等间距形成多个与隔板144a的螺栓孔144a

‑

1相连通的螺栓孔144b

‑

1,隔板144a与模具框144b通过贯通螺栓孔144a

‑

1、144b

‑

1的螺栓部件180来以能够相互装拆的方式相连接。

58.在此情况下,优选地,放置于模具框144b上的隔板144a以其中心部的切开线144a

‑

3与模具框144b的中心部切开线144b

‑

3呈90度的方式分别层叠,这样的模具框144b以与螺栓孔144b

‑

1间隔规定距离的方式沿上部面周围按等间距形成多个用于供给熔融金属160的大致呈“c”字形剖面状的流路p,各个流路p通过大致呈“v”字形剖面状的加工部144b

‑

2相互连接。

59.参照图5,示出了从模具框144b分离铸造产品170后在铸造产品170的中心部形成四边形孔172。

60.参照图1及图2,盖部件150呈下部开放的圆筒状,在上部面中心部形成与模具组装体140的熔融金属分配口142相连通的具有规定内径的熔融金属注入口152,这样的盖部件150以可装拆的方式结合于底托部件130的上端部。

61.另一方面,图10为示出本发明另一实施例的模具框的图。参照图10,各个模具框244b呈规定厚度的直角三角形形状,一对模具框244b相接后整体形成四边形,沿上部面周围以等间距形成多个螺栓孔244b

‑

1,以与螺栓孔244b

‑

1间隔规定距离的方式沿上部面周围以等间距形成多个用于供给熔融金属160的大致呈“c”字形剖面状的流路p,各个流路p通过大致呈“y”字形剖面状的加工部244b

‑

2相互连接,图10中未说明的附图标记244b

‑

3为切开

线。

62.以下,说明具有上述结构的本发明的作用。

63.参照图6至图9,在利用本发明的离心铸造模具组装体100制造不锈钢法兰之类的模具产品时,使盖部件150从底托部件130的上部缓缓下降并使盖部件与底托部件130的上端部结合。

64.然后,随着驱动马达110的驱动来使得所产生的驱动力通过皮带120向旋转轴132传输,使旋转轴及底托部件130朝一个方向高速旋转(约300rpm~3000rpm)。

65.在这样的状态下,若通过熔融金属注入口152放入不锈钢熔融金属160,则在高速旋转的离心力作用下使得熔融金属160经过熔融金属分配口142的贯通孔142a和流路p向各个模具框144b内流入,在结束注入熔融金属160后,经过规定时间后,通过解除螺栓部件180的紧固状态来从模具部144分离各个隔板144a,之后从模具框144b中获得多个铸造产品170。

66.在使得如上所述的铸造产品170从模具部144脱模后,根据需要来通过额外的加工工序在边缘部分形成多个螺栓孔或者在中心部形成有内径与管体相同的通孔的不锈钢法兰。

67.根据本发明,在上述过程中,可通过注入熔融金属来生产多个拉伸力、拉伸强度等的水平接近锻造产品且组织结构致密、无杂质的品质优秀的不锈钢法兰。

68.并且,无需额外的耐火材料,因此,不产生对热损伤严重的耐火材料进行修理及更换等的维护过程,从而大大提高操作性。.

69.并且,可通过一次性离心铸造方式生产大量产品(不锈钢法兰),从而可节省产品成本及人力成本。

70.如上所述,参照附图说明了本发明的离心铸造模具组装体,但显而易见的是,本发明并不限定于本说明书中记载的实施例和附图,本发明所属技术领域的普通技术人员可以在本发明的技术思想范围内实现多种变形。

71.附图标记的说明

72.100:离心铸造模具组装体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:驱动马达

73.120:皮带

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

130:底托部件

74.132:旋转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140:模具组装体

75.142:熔融金属分配口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144:模具部

76.144a:隔板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144b:模具框

77.150:盖部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152:熔融金属注入口

78.160:熔融金属

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

170:铸造产品

79.180:螺栓部件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

p:流路

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。