1.本发明属于激光切管机技术领域,具体涉及一种多段联动同步操作的激光切管机。

背景技术:

2.钢管在生产时需要加工成不同的长度进行预处理,以方便后期加工、配套装配及销售,故而在钢管的生产过程中,切割机是必不可少设备,传统方式是采用切割刀具进行切割,但是钢管的硬度较大,在切割时对刀具的损耗也将相应的增加,现如今人们研制出激光切割的方式,激光粒子的高温能够快速的熔断钢管,具有速度快,精度高的优势,在未来仍有很大的发展空间。

3.现有的激光切管机会同时对同一钢管进行多段分切的操作,多段分切的过程中会使得钢管切割处的温度急剧升高,故而需要配备专门的冷却机构对其进行降温,同时还需要夹持机构对其进行限位,现有技术中虽然应用了以上机构,但是实际上准备工作时,两个机构需要分开逐步进行操作,进而便会延长钢管切割前的准备工作,最终使得钢管切割效率下降。

技术实现要素:

4.本发明的目的是提供一种多段联动同步操作的激光切管机,能够在夹持组件限制住钢管之后,冷却水自动的流入到钢管的待切割处,使得钢管切割前的准备工作能够较快的完成,从而相应的提升钢管切割的效率。

5.本发明采取的技术方案具体如下:

6.一种多段联动同步操作的激光切管机,包括:

7.固定架,所述固定架的上方设置有多个支撑架,所述支撑架的内部固定安装有激光切割头;

8.夹持组件,所述夹持组件固定安装于支撑架的内侧;

9.支撑板,所述支撑板设置于固定架的内侧,所述支撑板的上方放置有钢管,且所述支撑板位于支撑架的正下方;

10.定位组件,所述定位组件设置于夹持组件的内部;

11.执行机构,所述执行机构设置于支撑板的下方,所述执行机构与市电电性连接;

12.电磁铁,所述电磁铁磁性连接于夹持组件的一端,所述电磁铁与夹持组件相对的一端磁极相同,所述电磁铁与执行机构通过导线相连接;

13.其中,所述固定架的一端设置有基准板,当所述钢管置于支撑板的上方之后,所述执行机构与市电为电性连接,所述电磁铁通电产生磁性并驱动夹持组件移位,所述夹持组件逐渐靠近钢管。

14.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述固定架的底端固定安装有固定板,所述固定板的上方固定安装有电动推杆,所述电动推

杆的输出端固定套接有连接套环,所述连接套环的上方固定连接有滑板,所述滑板的顶端固定连接有支撑杆,所述支撑杆的顶端与支撑板下表面的中部固定连接。

15.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述固定架的两侧均开设有两组滑槽,其中一组所述滑槽与滑板为滑动连接,其中另一组所述滑槽的内部滑动设置有与支撑架底部固定连接的连接板,且所述连接板的底端与滑板的上表面的固定连接。

16.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述支撑架的内侧固定安装有固定套筒,所述固定套筒固定套接于电磁铁的外表面,所述固定套筒滑动套接于夹持组件的外表面。

17.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述夹持组件包括夹持板、联动杆、联动磁板和复位弹簧,所述夹持板设置于固定套筒的下方,所述联动杆固定连接于夹持板的一侧,所述联动杆滑动穿插于固定套筒的内部,所述联动磁板与联动杆位于固定套筒内部的一端固定连接,所述复位弹簧固定连接于联动磁板的一侧,所述复位弹簧的一端固定连接有弹簧基座,所述弹簧基座与固定套筒的内壁固定连接。

18.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述固定套筒的内部滑动套接有活塞块,所述活塞块固定套接于联动杆的外表面,所述活塞块的内部开设有空腔,所述空腔设置于定位组件的外侧,所述活塞块的底部开设有与空腔相互连通的斜置槽口。

19.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述定位组件包括定位杆、铰接杆和浮力球,所述定位杆滑动穿插于活塞块的中部,所述固定套筒的内部开设有与定位杆相对应的定位槽,所述铰接杆铰接于定位杆的底部,所述浮力球滑动套设于空腔的内部,所述浮力球的一侧与铰接杆相互铰接,所述定位杆和浮力球的一侧均开设有套接于铰接杆外侧的开口槽,所述浮力球的一侧还设置有与空腔内壁固定连接的固定挡环。

20.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述固定套筒底部的一侧固定安装有加水管,所述联动杆的内部开设有导水腔,所述联动杆上表面的一侧开设有导水槽口,所述导水槽口位于活塞块面向弹簧基座的一侧,所述夹持板的中部开设有与导水腔相互连通的排水孔。

21.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述执行机构包括挤压头、限位板、回位弹簧、传动杆和对接头,所述挤压头滑动穿插于支撑板的底部,所述限位板固定连接于挤压头的底端,所述限位板滑动设置于支撑杆的内部,所述回位弹簧固定连接于限位板的下表面,所述回位弹簧的底端与支撑杆内部的底端固定连接,所述传动杆固定连接于限位板的下表面,所述传动杆贯穿支撑杆并延伸至滑板的内部,所述对接头固定连接于传动杆的底端,所述对接头的两侧均设置有连接引线,两个所述连接引线分别与激光切割头和外部电源电性连接。

22.作为本发明所述一种多段联动同步操作的激光切管机的一种优选方案,其中:所述对接头底部的两侧均开设有对接槽,两个所述连接引线相对的一端均固定连接有连接电极,两个所述对接槽的内部固定嵌设有与连接电极相互对应的导电触片。

23.本发明取得的技术效果为:

24.本发明采用夹持组件的设计,夹持组件能够从钢管轴心处的上方对其进行限位,并且夹持组件位于激光切割头的两侧,从而钢管在进行切割作业时,激光切割头发射的激光粒子不会对夹持组件产生影响;

25.本发明采用定位组件的设计,定位组件能够在冷却水的作用下对活塞块进行限位,同时也将联动杆的位置限定在固定套筒的内部,进而夹持板不会相对固定套筒移动,从而使得夹持板能够稳定的贴合在钢管的外表面,从而便可使得钢管在切割过程中不会晃动;

26.本发明采用执行机构的设计,执行机构能够在钢管的重力作用下自主运行,以此来接通电磁体和激光切割头与外部电源的电性连接关系,相较于压力传感器来说,执行机构更为灵敏,无需等待信号的传输和处理就能自主的接通电路;

27.本发明采用斜置槽口和导水槽口的设计,斜置槽口能保证冷却水由下而上的进入到空腔的内部,进而在冷却水停止供应的情况下,冷却水能够最大化的从空腔的内部排出,从而浮力球的外部作用力便会消失,便于定位组件进行复位,导水槽口位于活塞块的上方,进而只有在空腔充满水之后,外部的冷却水才能够经由导水槽口进入到导水腔的内部,从而在冷却水流出之前,夹持组件的位置便能够提前固定。

附图说明

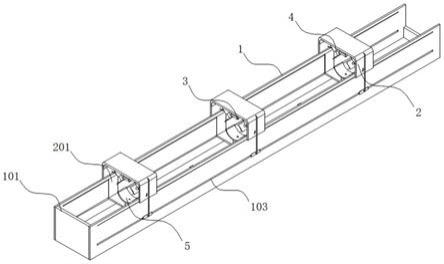

28.图1是本发明的实施例1所提供的整体装置的示意图;

29.图2是本发明的实施例1所提供的电动推杆与滑板连接处的前视示意图;

30.图3是本发明的实施例1和实施例2所提供的支撑架内部的侧视示意图;

31.图4是本发明的实施例1和实施例2所提供的夹持组件的剖视示意图;

32.图5是本发明的实施例1和实施例2所提供的执行机构的剖视示意图;

33.图6是本发明的实施例1和实施例2所提供的连接电极与对接头连接处的示意图;

34.图7是本发明的实施例3所提供的活塞块与联动杆连接处的示意图;

35.图8是本发明的实施例3所提供的活塞块的示意图;

36.图9是本发明的实施例3所提供的空腔内部的剖视示意图;

37.图10是本发明的实施例3所提供的定位组件的示意图。

38.附图中,各标号所代表的部件列表如下:

39.1、固定架;101、基准板;102、固定板;103、滑槽;2、支撑架;201、连接板;202、固定套筒;203、加水管;3、激光切割头;4、夹持组件;401、夹持板;402、联动杆;4021、导水腔;4022、导水槽口;403、联动磁板;404、复位弹簧;4041、弹簧基座;5、支撑板;6、执行机构;601、挤压头;602、限位板;603、回位弹簧;604、传动杆;605、对接头;6051、对接槽;7、电磁铁;8、定位组件;801、定位杆;802、铰接杆;803、浮力球;9、电动推杆;901、连接套环;10、滑板;11、支撑杆;12、活塞块;1201、空腔;1202、斜置槽口;1203、固定挡环;13、连接电极。

具体实施方式

40.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体说明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明

具体请求的保护范围进行严格限定。

41.实施例1

42.如图1-6所示,为本发明第一个实施例,该实施例提供了一种多段联动同步操作的激光切管机,包括固定架1、支撑架2、激光切割头3、夹持组件4、支撑板5、执行机构6、电磁铁7和定位组件8,支撑架2设置有多个,多个支撑架2均设置在固定架1的上方,激光切割头3的数量与支撑架2的数量一致,且多个激光切割头3分别与多个支撑架2固定连接,夹持组件4固定安装于支撑架2的内侧,支撑板5设置于固定架1的内侧,支撑板5的上方放置有钢管,固定架1的一端设置有基准板101,基准板101的一侧开设有与钢管端口相对应的卡接槽,且支撑板5位于支撑架2的正下方,支撑板5设置为弧形,且支撑板5内部的弧度与钢管外圈的弧度一致,定位组件8设置于夹持组件4的内部,定位组件8用于固定夹持组件4,执行机构6设置于支撑板5的下方,执行机构6与市电电性连接,执行机构6用于将激光切割头3与市电电性连接在一起,电磁铁7磁性连接于夹持组件4的一端,电磁铁7与夹持组件4相对的一端磁极相同,且电磁铁7通电后对夹持组件4的排斥力可以确保夹持组件4对钢管的夹持,避免在切割过程中,钢管发生位移,电磁铁7与执行机构6通过导线相连接。

43.本发明在使用时,首先将钢管置于支撑板5的上方,并经过基准板101校正之后,此时钢管将挤压执行机构6的顶端,执行机构6运行并接通激光切割头3与市电的电性连接,同时电磁铁7也将通电产生磁性,随后夹持组件4在电磁铁7的排斥力下移位,进而夹持组件4逐渐靠近钢管,进而钢管便被限制在支撑板5的上方,随后工作人员可通过人机交互设备控制激光切割头3发射激光融断钢管的待切割处,人机交互设备可选用plc控制系统,此过程中需要工作人员旋转钢管进行转动,也可选用电机驱动,此为本领域人员常用到的技术手段,文中不再加以阐述。

44.如图2和图3所示,固定架1的底端固定安装有固定板102,固定板102的上方固定安装有电动推杆9,电动推杆9通过plc控制系统与外部电源电性连接,电动推杆9的输出端固定套接有连接套环901,连接套环901的上方固定连接有滑板10,滑板10可相对固定架1进行滑动,滑板10的顶端固定连接有支撑杆11,支撑杆11的顶端与支撑板5下表面的中部固定连接。

45.如图1和图2所示,固定架1的两侧均开设有两组滑槽103,每组有两个,其中一组滑槽103与滑板10为滑动连接,滑板10的两端还固定连接有联动挡板,联动挡板的宽度大于滑槽103的宽度,从而便可使得滑板10沿着滑槽103的内部滑动时不会发生歪斜的情况,其中另一组滑槽103的内部滑动设置有与支撑架2底部固定连接的连接板201,且连接板201的底端与滑板10的上表面的固定连接。

46.根据上述结构,在需要调节相邻两个激光切割头3之间的距离时,工作人员首先运行电动推杆9,电动推杆9的输出端带动连接套环901移动,连接套环901带动滑板10移动,滑板10带动支撑杆11和连接板201同步移动,支撑杆11带动支撑板5移动,连接板201带动支撑架2移动,支撑架2带动激光切割头3移动,进而便可实现激光切割头3与支撑板5的同步移动,通过plc控制系统可分别控制电动推杆9运行,也可同步的运行多个电动推杆9,以此来实现调整激光切割头3彼此之间距离的目的。

47.如图3和图4所示,支撑架2的内侧固定安装有固定套筒202,固定套筒202固定套接于电磁铁7的外表面,固定套筒202滑动套接于夹持组件4的外表面,固定套筒202相对支撑

架2斜置,从而使得夹持组件4能够从钢管上方的两侧对其进行限位,同时也避免激光切割头3发射的激光影响到夹持组件4的正常运行。

48.实施例2

49.参照图3-6,为本发明第二个实施例,该实施例基于上一个实施例。

50.如图3和图4所示,每个支撑架2的内部设置有两组夹持组件4,每组夹持组件4的规格以及零部件一致,下文仅以其中一个为例进行阐述,夹持组件4包括夹持板401、联动杆402、联动磁板403和复位弹簧404,夹持板401设置于固定套筒202的下方,夹持板401也呈弧形,且夹持板401设置于钢管中心线的上方,进而在夹持板401贴合在钢管外表面时,钢管可在夹持板401和支撑板5的内部转动,但是不会发生上下移位的情况,联动杆402固定连接于夹持板401的一侧,联动杆402滑动穿插于固定套筒202的内部,联动磁板403与联动杆402位于固定套筒202内部的一端固定连接,联动磁板403与电磁铁7相互对齐,当电磁铁7通电之后,联动磁板403与电磁铁7相对的一端磁极相同(同为s极或者n极),进而电磁铁7与联动磁板403之间便会存在一个相互排斥的力,复位弹簧404固定连接于联动磁板403的一侧,复位弹簧404的弹力始终小于电磁铁7与联动磁板403之间的排斥力,复位弹簧404的一端固定连接有弹簧基座4041,弹簧基座4041与固定套筒202的内壁固定连接,弹簧基座4041的外表面加装有密封圈。

51.具体的,在电磁铁7通电之后,联动磁板403受斥力影响向固定套筒202的底部滑动,联动磁板403挤压联动杆402同步移动,联动杆402带动夹持板401逐渐靠近钢管,并且联动磁板403移动的同时还会挤压复位弹簧404,复位弹簧404收缩并蓄力,在后续电磁铁7断电之后,联动磁板403所受的斥力消失,此时复位弹簧404便可带动联动磁板403复位,进而联动杆402和夹持板401也将随之复位,此时方便工作人员将切割后的钢管取下。

52.如图5和图6所示,执行机构6包括挤压头601、限位板602、回位弹簧603、传动杆604和对接头605,挤压头601滑动穿插于支撑板5的底部,挤压头601可设置为球形,并且挤压头601漏出支撑板5的部分占据球形体积的范围不得大于三分之一,从而在工作人员放置钢管时不会存在过大的阻力,限位板602固定连接于挤压头601的底端,限位板602滑动设置于支撑杆11的内部,回位弹簧603固定连接于限位板602的下表面,回位弹簧603的底端与支撑杆11内部的底端固定连接,传动杆604固定连接于限位板602的下表面,传动杆604贯穿支撑杆11并延伸至滑板10的内部,对接头605固定连接于传动杆604的底端,对接头605和传动杆604均设置为绝缘材料,对接头605的两侧均设置有连接引线,两个连接引线分别与激光切割头3和外部电源电性连接。

53.进一步的,对接头605底部的两侧均开设有对接槽6051,两个连接引线相对的一端均固定连接有连接电极13,两个对接槽6051的内部固定嵌设有与连接电极13相互对应的导电触片,导电触片可选用铜片等导电材料,在连接电极13与导电触片接触之后,此时两个连接引线之间的电路也将接通,进而激光切割头3便通过连接引线与外部电源电性连接在一起。

54.根据上述结构,在钢管放置到支撑板5的上方之后,钢管将对挤压头601施加一个挤压力,随后挤压头601带动限位板602沿着支撑杆11的内部向下移动,限位板602带动传动杆604下降,传动杆604带动对接头605下降,对接头605带动对接槽6051插接到连接电极13的外表面,此时连接电极13便可与导电触片电性连接在一起,从而两个连接引线之间的电

路也被接通。

55.实施例3

56.参照图7-10,为本发明第三个实施例,该实施例基于前两个实施例。

57.如图7、图8和图9所示,固定套筒202的内部滑动套接有活塞块12,活塞块12的两侧加装密封圈,活塞块12固定套接于联动杆402的外表面,活塞块12的内部开设有空腔1201,空腔1201呈环形设计,空腔1201设置于定位组件8的外侧,活塞块12的底部开设有与空腔1201相互连通的斜置槽口1202,斜置槽口1202的开口向下。

58.如图9和图10所示,定位组件8包括定位杆801、铰接杆802和浮力球803,定位杆801滑动穿插于活塞块12的中部,固定套筒202的内部开设有与定位杆801相对应的定位槽,定位杆801插接到定位槽的内部之后,活塞块12铰接杆802铰接于定位杆801的底部,浮力球803滑动套设于空腔1201的内部,浮力球803的一侧与铰接杆802相互铰接,浮力球803的密度小于水的密度,故而在空腔1201内部充入水流时,浮力球803不仅受到水的浮力影响,还会受到水流的挤压力影响,以此加强浮力球803移动的流畅性,定位杆801和浮力球803的一侧均开设有套接于铰接杆802外侧的开口槽,开口槽为铰接杆802提供一个活动的空间,浮力球803的一侧还设置有与空腔1201内壁固定连接的固定挡环1203,固定挡环1203用于限制浮力球803,防止浮力球803通过铰接杆802将定位杆801牵引至空腔1201的内部。

59.进一步的,固定套筒202底部的一侧固定安装有加水管203,加水管203可通过水泵与外部冷却水源连接在一起,联动杆402的内部开设有导水腔4021,联动杆402上表面的一侧开设有导水槽口4022,导水槽口4022位于活塞块12面向弹簧基座4041的一侧,夹持板401的中部开设有与导水腔4021相互连通的排水孔。

60.需要说明的是,由于导水槽口4022位于活塞块12的上方,故而经由加水管203流入到导水腔4021的内部之后会首先经由斜置槽口1202流入到空腔1201的内部,随后水流会挤压浮力球803,浮力球803带动铰接杆802向上移动,铰接杆802带动定位杆801逐渐卡合到定位槽的内部,从而便可将活塞块12固定在固定套筒202的内部,进而联动杆402也将被固定在固定套筒202的内部,从而夹持板401稳定的贴合在钢管的外表面,进而使得钢管在转动的同时不会带动夹持板401晃动。

61.需要进一步说明的是,在冷却水经由导水槽口4022进入到导水腔4021的内部之后,冷却水会从排水孔流出至钢管的外表面,进而使得钢管被激光熔断处的高温能够快速的驱散,并且冷却水还能使得固定套筒202的内部温度降低,从而防止电磁铁7因工作温度过高而导致磁性减弱的现象发生。

62.本发明的工作原理为:工作人员首先将钢管置于支撑板5的上方,并经过基准板101校正之后,此时钢管将挤压执行机构6的顶端,执行机构6运行并接通激光切割头3与市电的电性连接,同时电磁铁7也将通电产生磁性,随后夹持组件4在电磁铁7的斥力下移位,进而夹持组件4逐渐靠近钢管,进而钢管便被限制在支撑板5的上方,随后工作人员可通过人机交互设备控制激光切割头3发射激光融断钢管的待切割处,并且切割过程中夹持板401与钢管的贴合处有冷却水的供应,故而使得钢管切割处的高温能够被快速取驱散。

63.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无

特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。