1.本发明涉及一种搬运车,尤其涉及一种便于日用百货销售上架搬运车。

背景技术:

2.当前在很多领域中都存在货物搬运的问题,体积小、重量轻的可以使用人工来进行搬运,但是需要上架的商品种类繁多,需要人工进行多次往复搬运商品,才能够对空缺的货物架进行填补商品。

3.专利申请cn210101832u,公开日为20200221,公开了一种机械自动化货物搬运装置,包括agv牵引车和搬运装置本体,所述agv牵引车后端固定有连接轴,所述搬运装置本体底部固定有弹簧,且弹簧底部均固定有底板,同时底板远离搬运装置本体中心点的一侧均设置有滚轮,所述搬运装置本体左右两侧中段开设有限位槽,所述搬运装置本体顶部中间设置有转盘,所述搬运装置本体顶部左右两端均设置有滑辊,所述滑辊下方设置有电机,所述搬运装置本体顶部固定有护栏,且搬运装置本体后侧设置有尾灯。通过护栏提高了装置侧面对货物的防护能力,使货物不易在运输过程中发生掉落,并且便于将重物移动至搬运装置顶部,同时便于将重物从搬运装置上搬运至地面。虽然上述专利能够在对货物进行运输过程中对货物起到保护的作用,防止货物在运输过程中发生掉落,但是上述专利无法在对货物进行上架作业时,调节货物的高度,导致对货物进行上架的人们需要弯腰对货物进行拿取。

4.鉴于上述问题提供一种能够对上架的货物进行调节高度,适宜不同身高的人们对货物进行上架,减少人们弯腰对货物进行拿取的便于日用百货销售上架搬运车。

技术实现要素:

5.为了克服上述专利无法在对货物进行上架作业时,调节货物的高度,导致对货物进行上架的人们需要弯腰对货物进行拿取的缺点,本发明的目的是提供一种能够对上架的货物进行调节高度,适宜不同身高的人们对货物进行上架,减少人们弯腰对货物进行拿取的便于日用百货销售上架搬运车。

6.本发明的技术特征在于:一种便于日用百货销售上架搬运车,包括有底板、防护板、万向轮、推杆、放置机构和升降机构,底板底部左右两侧均前后对称转动式设有万向轮,万向轮共有四个,底板顶部设有防护板,防护板右侧设有推杆,底板顶部设有用于调节便于日用百货销售上架搬运车的高度的升降机构,升降机构顶部设有用于对不同种类的商品进行区分存放的放置机构。

7.作为上述方案的改进,升降机构包括有支撑板、支撑块、双向气缸、第一连接杆、导向块、第二滑动杆和限位轨,防护板内上部滑动式设有支撑板,底板顶部中间通过螺栓连接的方式安装有支撑块,支撑块内部安装有双向气缸,双向气缸与底板接触,双向气缸的两侧活塞杆上均设有第二滑动杆,两个第二滑动杆前后两侧均设有导向块,导向块共有四个,四个导向块与底板滑动式连接,两个第二滑动杆和支撑板底部之间均转动式设有两个第一连

接杆,防护板内壁前后两侧均设有限位轨,两个第二滑动杆与两个限位轨滑动式连接。

8.作为上述方案的改进,放置机构包括有放置箱、拉板、拉杆、放置框、放置板、转动板、扭力弹簧、把手、第一限位杆、第一滑动杆和复位弹簧,支撑板顶部焊接有放置箱,放置箱前后两侧均左右对称滑动式设有拉板,拉板共有四个,四个拉板外侧均设有拉杆,放置箱顶部设有放置框,放置框上部前后两侧均设有放置板,放置框左侧转动式设有转动板,转动板与放置框之间均设有两个扭力弹簧,转动板左侧面的下部设有把手,放置框左侧面下部的前后两侧均设有第一限位杆,放置框左侧面的前后两侧均滑动式设有第一滑动杆,把手向左侧移动与两个第一滑动杆接触,两个第一滑动杆与放置框之间均设有复位弹簧。

9.作为上述方案的改进,还包括有刹车机构,刹车机构包括有楔形块、第一楔形杆、卡块、导向杆和回力弹簧,四个导向块顶部均设有楔形块,底板顶部前后两侧均设有导向杆,两个导向杆上均滑动式设有第一楔形杆,四个楔形块与同侧的第一楔形杆接触,两个第一楔形杆底部之间设有卡块,两个第一楔形杆与底板之间均设有回力弹簧,两个回力弹簧分别绕接在同侧的导向杆上。

10.作为上述方案的改进,还包括有开门机构,开门机构包括有第二楔形杆、第二限位杆、固定块和压缩弹簧,防护板顶部左右两侧均前后对称设有第二楔形杆,第二楔形杆共有四个,四个第二楔形杆与同侧的拉杆接触,放置箱内部前后两侧均设有两个第二限位杆,第二限位杆共有四个,四个拉板内侧面的上下两侧均设有固定块,固定块共有八个,同一水平面上相邻的两个固定块之间均设有压缩弹簧,压缩弹簧共有四个,四个压缩弹簧分别绕接在同侧的第二限位杆上。

11.作为上述方案的改进,还包括有卡位机构,卡位机构包括有棘齿条、第二连接杆、第一缓冲弹簧、卡板和第二缓冲弹簧,防护板前后两侧均滑动式设有第二连接杆,两个第二连接杆与底板滑动式连接,两个第二连接杆内侧面的左右两侧均设有棘齿条,棘齿条共有四个,四个棘齿条与防护板之间均设有两个第一缓冲弹簧,第一缓冲弹簧共有八个,四个导向块外侧均滑动式设有卡板,四个卡板与同侧的棘齿条接触,四个卡板与同侧的导向块之间均设有两个第二缓冲弹簧。

12.作为上述方案的改进,还包括有解扣机构,解扣机构包括有固定杆、第三楔形杆和卡杆,防护板左侧中部设有固定杆,固定杆上滑动式设有第三楔形杆,第三楔形杆和防护板滑动式连接,两个第二连接杆内侧面均设有卡杆,第三楔形杆向右侧移动与两个卡杆接触。

13.作为上述方案的改进,推杆上设有防滑套。

14.采用上述技术方案后的有益效果是:1、通过人们将不同种类的商品进行分批放置在放置箱和放置框及放置板内,便于对不同种类的商品进行上架,节省人们对同一种类商品进行寻找的时间,提高对商品进行上架的效率;2、通过双向气缸作为驱动力,带动第二滑动杆向外侧移动,从而支撑板向上侧移动,支撑板带动放置箱和放置框向上侧移动,如此便可对放置箱和放置框进行调节高度,适宜不同身高的人们对商品进行拿取,减少人们弯腰对商品进行拿取;3、导向块带动楔形块向外侧移动,第一楔形杆带动卡块向下侧移动与地面接触,便可实现人们在对商品进行上架过程中避免万向轮随意移动;4、在正常状态下,第二楔形杆对拉杆进行抵住,使得门板无法随意移动,便可实现人们在对商品进行上架过程中避免万向轮随意移动。

附图说明

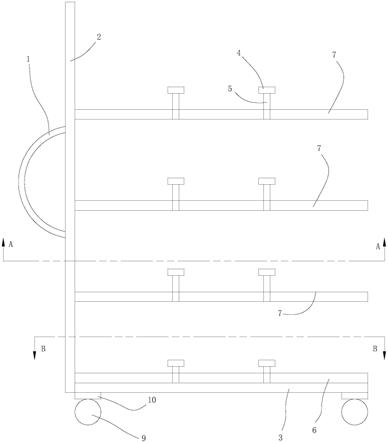

15.图1为本发明的立体结构示意图。

16.图2为本发明的局部剖视图。

17.图3为本发明的部分立体结构示意图。

18.图4为本发明的放置机构立体结构示意图。

19.图5为本发明的a部分放大图。

20.图6为本发明的升降机构第一种立体结构示意图。

21.图7为本发明的升降机构第二种立体结构示意图。

22.图8为本发明的刹车机构立体结构示意图。

23.图9为本发明的b部分放大图。

24.图10为本发明的开门机构立体结构示意图。

25.图11为本发明的开门机构局部剖视图。

26.图12为本发明的卡位机构立体结构示意图。

27.图13为本发明的卡位机构部分立体结构示意图。

28.图14为本发明的解扣机构立体结构示意图。

29.图中标号名称:1-底板,2-防护板,3-万向轮,4-推杆,5-放置机构,50-放置箱,51-拉板,52-拉杆,53-放置框,54-放置板,55-转动板,56-扭力弹簧,57-把手,58-第一限位杆,59-第一滑动杆,510-复位弹簧,6-升降机构,60-支撑板,61-支撑块,62-双向气缸,63-第一连接杆,64-导向块,65-第二滑动杆,66-限位轨,7-刹车机构,70-楔形块,71-第一楔形杆,72-卡块,73-导向杆,74-回力弹簧,8-开门机构,80-第二楔形杆,81-第二限位杆,82-固定块,83-压缩弹簧,9-卡位机构,90-棘齿条,91-第二连接杆,92-第一缓冲弹簧,93-卡板,94-第二缓冲弹簧,10-解扣机构,100-固定杆,101-第三楔形杆,102-卡杆。

具体实施方式

30.下面结合具体实施例对技术方案做进一步的说明,需要注意的是:本文中所说的上、下、左、右等指示方位的字词仅是针对所示结构在对应附图中位置而言。本文中为零部件所编序号本身,例如:第一、第二等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说如:连接、联接,如无特别说明,均包括直接和间接连接(联接)。

31.实施例1一种便于日用百货销售上架搬运车,如图1-图7所示,包括有底板1、防护板2、万向轮3、推杆4、放置机构5和升降机构6,底板1底部左右两侧均前后对称转动式设有万向轮3,万向轮3共有四个,四个万向轮3上均设有刹车阀,用于控制万向轮3停止移动,底板1顶部设有防护板2,防护板2右侧设有推杆4,推杆4上设有防滑套,用于人们对推杆4施加工作时,起到防滑的作用,底板1顶部设有升降机构6,用于调节便于日用百货销售上架搬运车的高度,便于对商品进行上架,升降机构6顶部设有放置机构5,用于对不同种类的商品进行区分存放。

32.如图2、图6和图7所示,升降机构6包括有支撑板60、支撑块61、双向气缸62、第一连接杆63、导向块64、第二滑动杆65和限位轨66,防护板2内上部滑动式设有支撑板60,底板1顶部中间通过螺栓连接的方式安装有支撑块61,支撑块61内部安装有双向气缸62,双向气

缸62与底板1接触,双向气缸62的两侧活塞杆上均设有第二滑动杆65,两个第二滑动杆65前后两侧均设有导向块64,导向块64共有四个,四个导向块64与底板1滑动式连接,两个第二滑动杆65和支撑板60底部之间均转动式设有两个第一连接杆63,防护板2内壁前后两侧均通过螺栓连接的方式安装有限位轨66,两个第二滑动杆65与两个限位轨66滑动式连接。

33.如图1、图2、图4和图5所示,放置机构5包括有放置箱50、拉板51、拉杆52、放置框53、放置板54、转动板55、扭力弹簧56、把手57、第一限位杆58、第一滑动杆59和复位弹簧510,支撑板60顶部焊接有放置箱50,放置箱50前后两侧均左右对称滑动式设有拉板51,拉板51共有四个,四个拉板51外侧均设有拉杆52,放置箱50顶部设有放置框53,放置框53上部前后两侧均设有放置板54,用于对不同种类的商品进行区分存放,放置框53左侧转动式设有转动板55,转动板55与放置框53之间均设有两个扭力弹簧56,转动板55左侧面的下部设有把手57,放置框53左侧面下部的前后两侧均设有第一限位杆58,放置框53左侧面的前后两侧均滑动式设有第一滑动杆59,把手57向左侧移动与两个第一滑动杆59接触,两个第一滑动杆59与放置框53之间均设有复位弹簧510。

34.当人们需要对售空的百货架进行上架时,人们先推动推杆4带动防护板2移动,防护板2带动底板1通过万向轮3在地面上进行移动,将本装置移动至仓库内后,人们便停止推动推杆4,然后人们拉动把手57向左侧移动,把手57向左侧移动对第一滑动杆59进行挤压,第一滑动杆59向上侧移动,复位弹簧510被压缩,第一滑动杆59便不会对把手57进行卡紧,人们转动把手57,把手57与第一滑动杆59脱离接触,在复位弹簧510的复位作用下,第一滑动杆59向下侧移动,把手57带动转动板55转动,扭力弹簧56发生形变,转动板55不会对放置框53挡住,人们便将仓库内的商品放入放置框53内,放置好后,人们便不再对把手57施加力,在扭力弹簧56的复位作用下,转动板55带动把手57反向转动,把手57反转与第一滑动杆59接触,人们推动把手57向右侧移动,把手57对第一滑动杆59进行挤压,第一滑动杆59向上侧移动,复位弹簧510被压缩,人们继续推动把手57向右侧移动,把手57向右侧移动与第一滑动杆59脱离接触,在复位弹簧510的复位作用下,第一滑动杆59向下侧移动,第一滑动杆59和第一限位杆58对把手57进行卡紧,然后人们可以将一些不同类型的商品进行放置在放置板54内,接着人们拉动拉杆52带动拉板51向外侧移动,将不同类型的商品放置在放置箱50内,放置完成后,人们拉动拉杆52带动拉板51向内侧移动复位,待需要上架的商品放置好后,人们推动推杆4带动本转至通过万向轮3移动,将本装置移动到需要对百货架进行上架的区域后,人们按压万向轮3上的刹车阀,控制万向轮3停止移动,这时人们启动双向气缸62,控制双向气缸62的两侧活塞杆伸长,双向气缸62的两侧活塞杆伸长带动第二滑动杆65沿限位轨66向外侧移动,第二滑动杆65向外侧移动过程中带动第一连接杆63转动并向上侧移动,第一连接杆63带动支撑板60向上侧移动,支撑板60带动放置箱50向上侧移动,放置箱50带动放置框53向上侧移动,将放置框53和放置箱50调节至适宜的高度后,人们便关闭双向气缸62,由此放置框53和放置箱50升起后,减少人们弯腰对商品进行拿取,便于人们对商品进行拿取上架,待本装置内的商品尽数上架完成后,人们便启动双向气缸62,控制双向气缸62的两侧活塞杆缩短,双向气缸62两侧活塞杆带动第二滑动杆65沿限位轨66向内侧移动,第二滑动杆65带动导向块64向内侧移动,第二滑动杆65向内侧移动过程中带动第一连接杆63反转并向下侧移动,第一连接杆63带动支撑板60向下侧移动,支撑板60带动放置箱50向下侧移动,放置箱50带动放置框53向下侧移动,放置框53带动放置板54向下侧移动复

位,接着人们关闭双向气缸62,并推动推杆4带动本装置移动返回原位,最终便可实现商品进行区分存放,便于对不同类型的商品进行上架,节省人们对同一种类商品进行寻找的时间,提高对商品进行上架的效率,同时能够根据人们的高度,对放置箱50和放置框53进行调节高度,适宜不同身高的人们对商品进行拿起,减少人们弯腰拿起商品。

35.实施例2在实施例1的基础之上,如图2、图8和图9所示,还包括有刹车机构7,刹车机构7包括有楔形块70、第一楔形杆71、卡块72、导向杆73和回力弹簧74,四个导向块64顶部均通过螺栓连接的方式安装有楔形块70,底板1顶部前后两侧均设有导向杆73,两个导向杆73上均滑动式设有第一楔形杆71,四个楔形块70与同侧的第一楔形杆71接触,两个第一楔形杆71底部之间设有卡块72,卡块72为磨砂材质,使得卡块72与地面接触时,能够增大摩擦,从而起到对便于日用百货销售上架搬运车进行固定的作用,两个第一楔形杆71与底板1之间均设有回力弹簧74,两个回力弹簧74分别绕接在同侧的导向杆73上。

36.初始时,楔形块70是对第一楔形杆71进行抵住的,回力弹簧74的初始状态呈拉伸状态,且在人们将本装置移动到空缺的货物架位置后,人们调节放置箱50与放置框53到适宜的高度,在此时导向块64向外侧移动带动楔形块70向外侧移动,楔形块70与第一楔形杆71脱离接触,在回力弹簧74的复位作用下,第一楔形杆71沿导向杆73向下移动,第一楔形杆71带动卡块72向下移动,卡块72向下侧移动至与地面接触,卡块72便能够对本装置增加稳固,使得本装置在对商品进行上架时,万向轮3无法随意移动,便于人们对商品顺利的完成上架作业,当商品上架完成后,导向块64带动楔形块70向内侧移动,楔形块70对第一楔形杆71进行挤压,第一楔形杆71沿导向杆73向上侧移动,回力弹簧74被拉伸,第一楔形杆71带动卡块72向上侧移动与地面脱离接触,人们便可推动本装置返回原有的位置上,最终便可实现人们在对商品进行上架作业中避免万向轮3随意移动,不便人们对商品进行上架。

37.如图1、图10和图11所示,还包括有开门机构8,开门机构8包括有第二楔形杆80、第二限位杆81、固定块82和压缩弹簧83,防护板2顶部左右两侧均前后对称设有第二楔形杆80,第二楔形杆80共有四个,四个第二楔形杆80与同侧的拉杆52接触,放置箱50内部前后两侧均设有两个第二限位杆81,第二限位杆81共有四个,四个拉板51内侧面的上下两侧均设有固定块82,固定块82共有八个,相近的固定块82和第二限位杆81滑动式连接,同一水平面上相邻的两个固定块82之间均设有压缩弹簧83,压缩弹簧83共有四个,四个压缩弹簧83分别绕接在同侧的第二限位杆81上。

38.初始时,四个第二楔形杆80是对同侧的拉杆52进行抵住的,使得拉板51无法随意移动,本装置在移动过程中拉板51无法随意移动打开,拉板51能够对放置箱50内的商品起到防护作用,同时压缩弹簧83的初始状态呈压缩状态,且在放置箱50带动拉板51向上侧移动时,拉板51带动拉杆52向上侧移动,拉杆52向上侧移动与第二楔形杆80脱离接触,在压缩弹簧83的复位作用下,固定块82沿第二限位杆81向外侧移动,固定块82带动拉板51向外侧移动,这时拉板51处于打开状态,人们便可拿取放置箱50内的商品,对商品进行上架,上架作业完成后,当放置箱50带动拉板51向下侧移动,拉板51带动拉杆52向下侧移动,拉杆52向下移动与第二楔形杆80接触,第二楔形杆80对拉杆52进行挤压,使得拉杆52带动拉板51向内侧移动复位,拉板51带动固定块82沿第二限位杆81向内侧移动,压缩弹簧83被压缩,如此便可达到本装置在移动过程中拉板51无法随意移动打开,拉板51能够对放置箱50内的商品

起到防护作用。

39.如图1、图2、图12和图13所示,还包括有卡位机构9,卡位机构9包括有棘齿条90、第二连接杆91、第一缓冲弹簧92、卡板93和第二缓冲弹簧94,防护板2前后两侧均滑动式设有第二连接杆91,两个第二连接杆91与底板1滑动式连接,两个第二连接杆91内侧面的左右两侧均设有棘齿条90,棘齿条90共有四个,四个棘齿条90与防护板2之间均设有两个第一缓冲弹簧92,第一缓冲弹簧92共有八个,四个导向块64外侧均滑动式设有卡板93,四个卡板93与同侧的棘齿条90接触,四个卡板93与同侧的导向块64之间均设有两个第二缓冲弹簧94。

40.当人们需要对放置箱50和放置框53进行调节高度时,人们启动双向气缸62,控制双向气缸62的两侧活塞杆伸长,双向气缸62的两侧活塞杆伸长带动第二滑动杆65沿限位轨66向外侧移动,第二滑动杆65向外侧移动过程中带动第一连接杆63转动并向上侧移动,第一连接杆63带动支撑板60向上侧移动,支撑板60带动放置箱50向上侧移动,放置箱50带动放置框53向上侧移动,同时第二滑动杆65带动导向块64向外侧移动,导向块64带动卡板93向外侧移动,卡板93对棘齿条90进行挤压,棘齿条90向外侧移动,第一缓冲弹簧92被压缩,将放置框53和放置箱50调节至适宜的高度后,人们便关闭双向气缸62,在此时,卡板93停止移动,在第一缓冲弹簧92的复位作用下,棘齿条90向内侧移动复位,棘齿条90与卡板93接触,棘齿条90对卡板93进行卡紧,第二缓冲弹簧94起到缓冲的作用,由此,可以避免放置箱50与放置框53内的商品重量过重对双向气缸62造成回缩故障,导致放置箱50和放置框53极速下降,对放置箱50内的商品造成损坏,当商品上架作业完成后,人们拉动第二连接杆91带动棘齿条90向外侧移动,第一缓冲弹簧92被压缩,棘齿条90向外侧移动与卡板93脱离接触,这时人们便启动双向气缸62,控制双向气缸62活塞杆缩回,双向气缸62活塞杆带动第二滑动杆65沿限位轨66向内侧移动,第二滑动杆65向内侧移动过程中带动第一连接杆63反向转动并向下侧移动,第一连接杆63带动支撑板60向下侧移动,支撑板60带动放置箱50向下侧移动,放置箱50带动放置框53向下侧移动,同时第二滑动杆65带动导向块64向内侧移动,导向块64带动卡板93向内侧移动,人们便不再对第二连接杆91施加力,在第一缓冲弹簧92的复位作用下,棘齿条90带动第二连接杆91向内侧移动复位。

41.如图2和图14所示,还包括有解扣机构10,解扣机构10包括有固定杆100、第三楔形杆101和卡杆102,防护板2左侧中部设有固定杆100,固定杆100上滑动式设有第三楔形杆101,第三楔形杆101和防护板2滑动式连接,两个第二连接杆91内侧面均设有卡杆102,第三楔形杆101向右侧移动与两个卡杆102接触。

42.为了节省两个人同时对两个第二连接杆91进行拉动,人们便可推动第三楔形杆101沿固定杆100向右侧移动,第三楔形杆101对卡杆102进行挤压,卡杆102便带动第二连接杆91向外侧移动,第一缓冲弹簧92被压缩,这时卡板93便可进行复位作业,当卡板93复位完成后,人们便拉动第三楔形杆101沿固定杆100向左侧移动,第三楔形杆101与卡杆102脱离接触,在第一缓冲弹簧92的复位作用下,第二连接杆91带动卡杆102向内侧复位,如此便可减少人们对第二连接杆91实施拉动操作。

43.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。