包含非球状颗粒的铁基合金粉末

1.在第一方面中,本发明涉及一种包含非球状颗粒的铁基合金粉末,并且颗粒总量的至少40%具有非球形形状。所述合金必须包含fe(铁)、cr(铬)、mo(钼)元素。此外,所述合金可包含其他元素,例如c(碳)、ni(镍)、nb(铌)或si(硅)。根据第二方面,本发明涉及一种铁基合金粉末,其中所述合金包含元素fe、cr和mo,并且所述铁基合金粉末通过超高压液体雾化工艺制备,所述方法包括至少两个如下定义的阶段。

2.本发明进一步涉及一种用于制备根据第一和第二方面的该铁基合金粉末的方法以及所述铁基合金粉末在三维(3d)打印方法中的用途。通过使用本发明的铁基合金粉末制备所得3d物体的方法以及所述3d物体本身是本发明的其他主题。

3.3d打印方法本身在现有技术中是众所周知的。在3d打印领域中,各3d打印方法的各种不同方法/技术是已知的,例如选择性激光熔融(slm)、电子束熔融(ebm)、选择性激光烧结(sls)、立体光刻或熔融沉积成型(fdm),后者也称为熔丝制造法(fff)。各3d打印技术的共同之处在于,逐层地构建合适的起始材料,从而形成相应的三维(3d)物体本身或其至少一部分。然而,各3d打印技术在所用的各起始材料和/或所用的相应各工艺条件方面不同,从而由相应起始材料构建所需的3d物体(例如使用特定的激光、电子束或特定的熔融/挤出技术)。

4.近来经常遇到的任务是制备金属或陶瓷体的原型和模型,特别是具有复杂几何形状的原型和模型。尤其是对于原型的制备,快速制备方法是必要的。对于这种所谓的“快速原型”,已知有不同的方法。最经济的一种是熔丝制造法(fff),也称为“熔融沉积成型”(fdm)。

5.熔丝制造法(fff)是一种增材制造技术。通过将热塑性材料挤出通过喷嘴以在挤出后热塑性材料硬化时形成层来制备三维物体。喷嘴被加热以将热塑性材料加热超过其熔融温度和/或玻璃化转变温度,然后由挤出头沉积在基底上以逐层方式形成三维物体。通常选择热塑性材料并控制其温度,使得其在挤出或分配到基底上时基本上立即固化,同时形成多层以形成所需的三维物体。

6.为了形成各层,提供驱动电机以使基底和/或挤出喷嘴(分配头)沿x、y和z轴以预定模式相对于彼此移动。fff方法首次描述于us 5,121,329中。

7.wo 2019/025471公开了一种包含至少一个静态混合元件的喷嘴,其中通过选择性激光熔融(slm)法将所述喷嘴和所述至少一个静态混合元件制造为单一部件物体。在该文献中,详细描述了slm技术可如何实现。其中进一步公开了通过slm 3d法获得的相应喷嘴可用于通过fff/fdm 3d打印技术来制备三维生坯。

8.wo 2018/085332涉及用于3d金属打印程序的合金组合物,其提供具有高硬度、拉伸强度、屈服强度和伸长率的金属零件。所述合金包含必要元素fe、cr、mo和选自c、ni、cu、nb、si和n的至少三种或更多种元素。wo 2018/085332的3d打印方法在此描述为粉末床熔融(pbf),其可作为选择性激光熔融(slm)或作为电子束熔融(ebm)法进行。然而,wo 2018/085332中既没有关于合金颗粒的特定形状的任何具体公开内容,也没有关于用于制备所述合金颗粒的方法的任何具体公开内容。

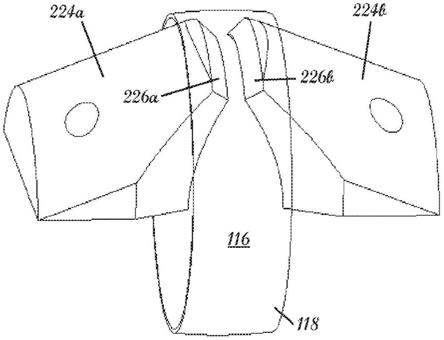

9.us-a 4,624,409涉及一种通过雾化精细分割熔融金属的方法和装置。所述装置包括用于供给熔融金属的喷嘴和环形雾化喷嘴,以迫使高压液体射流与从供给喷嘴流出的熔融金属流相逆。雾化喷嘴由适于在高压液体的压力下形成窄开口的环形喷射区、与环形喷射区相邻的内套和外套构成。通过雾化获得细碎的熔融金属的相应方法包括在约100-600巴的喷射压力下喷射高压液体的步骤。

10.因此,本发明的目的是提供一种新型合金粉末,优选地,相应的合金粉末应在3d打印方法如slm技术中使用。

11.根据本发明的第一方面,所述目的通过一种包含非球状颗粒的铁基合金粉末实现,其中所述合金包含元素fe、cr和mo,并且颗粒总量的至少40%具有非球形形状。

12.根据本发明的第二方面,所述目的通过一种铁基合金粉末实现,其中所述合金包含元素fe、cr和mo,并且所述铁基合金粉末通过包括至少两个步骤的超高压液体雾化工艺制备,其中:

13.在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和扼流器之间的第一区域中,并且气流在该第一区域内围绕熔融的铁基合金粉末循环,且

14.在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域,在其中熔融铁基合金粉末流与液体射流在至少300巴的压力下接触,从而导致熔融铁基合金粉末流破碎并凝固成铁基合金粉末的独立颗粒。

15.令人惊讶地发现,与主要基于具有球形形状的颗粒的相应合金粉末相比,本发明第一方面的具有非球形形状的铁基合金粉末在流动性方面具有相当的或在一些情况下甚至更好的性能。本发明的铁基合金粉末可以成功地用于任何3d打印法技术中,特别是slm打印方法中。

16.本发明的铁基合金粉末显示出自由流动行为。相应的粉末显示出良好的加工性和/或适当的构建速率。此外,用本发明的相应铁基合金粉末打印的3d物体显示出高密度和/或可表征为具有高度分散的细晶粒微结构和/或显示出高硬度。

17.此外,本发明的铁基合金粉末通常显示相当少量的中空颗粒。在本发明的优选实施方案中,本发明的相应铁基合金粉末的粒度分布非常适于slm技术中的加工性,因为颗粒可具有约15μm的d10值和约65μm的d90值(在每种情况下以体积计)。

18.另一个优点可以在以下事实中看到,即当在相应3d打印方法中,特别是在slm技术中使用时,本发明的铁基合金粉末可以以非常均匀的方式分布以形成相应的层。由于相当宽的粒度分布,与现有技术的颗粒相比,相应层的堆积密度得以改善/提高。因此,在3d打印方法期间相应层的收缩行为减少,从而导致改善的机械特征,尤其是在“如打印的”阶段(不实施任何进一步的热处理步骤)。改善的机械特征也可以在硬度和/或断裂伸长率方面看到。

19.在本发明的一些实施方案中,在通过其中雾化步骤作为具有较高水压,优选具有至少300巴,更优选至少600巴的水压的超高压液体雾化进行的工艺制备铁基合金粉末的情况下,上述优点甚至可以进一步改进。其他优点也可见于更高的时空产率和/或更低的工艺成本,尤其是在后一实施方案中。

20.然而,令人惊讶地发现,原则上,与本发明第一方面的铁基合金粉末有关的上述优点也可用本发明第二方面的铁基合金粉末获得。在落入本发明的第一方面和第二方面的铁

基合金粉末的情况下,可以获得最佳结果/优点。

21.在本发明的上下文中,术语“非球状”或“具有非球状的颗粒”意指相应颗粒的球形度不大于0.9。颗粒的球形度定义为球(与给定颗粒具有相同体积)的表面积与颗粒的表面积的比率。相反,在其球形度大于0.9的情况下,认为颗粒具有球形形状。颗粒的球形度可通过本领域技术人员已知的方法来测定。合适的测试方法是例如借助颗粒表征系统(例如)的光学测试方法。

22.在优选的实施方案中,球形度(spht)根据iso 9276-6测定,其中球形度(spht)由式(i)定义:

[0023][0024]

其中:p是测量的颗粒投影的周长,a是测量的被颗粒投影覆盖的面积。非球状颗粒的比例定义为球形度不大于0.9的颗粒的比例,基于体积(q3(spht))。

[0025]

本发明更详细说明如下。

[0026]

本发明第一方面的第一主题是一种包含非球状颗粒的铁基合金粉末,其中所述合金包含元素fe、cr和mo,并且颗粒总量的至少40%具有非球形形状。

[0027]

包括铁基合金粉末在内的金属基合金粉末本身是本领域技术人员已知的。这也适用于制备该铁基合金粉末的方法以及该合金粉末的特定形状(例如以颗粒的形式)。本发明的铁基合金粉末包含作为必要(金属)元素的fe(铁)、cr(铬)和mo(钼)。除这三种必要元素以外,本发明的铁基合金粉末还可包含其他元素,例如c(碳)、ni(镍)、s(硫)、o(氧)、nb(铌)、si(硅)、cu(铜)或n(氮)。

[0028]

优选地,cr以10.0-19.0重量%存在,mo以0.5-3.0重量%存在,c以0-0.35重量%存在,ni以0-5.0重量%存在,cu以0-5.0重量%存在,nb以0-1.0重量%存在,si以0-1.0重量%存在,n以0-0.20重量%存在,至100重量%的余量为fe。

[0029]

优选的是如下本发明的铁基合金粉末,其中所述合金除元素fe、cr和mo以外还包含至少三种选自c、ni、cu、nb、si和n的元素。

[0030]

优选地,cr以10.0-19.0重量%存在,mo以0.5-3.0重量%存在,c以0-0.35重量%存在,ni以0-5.0重量%存在,cu以0-5.0重量%存在,nb以0-1.0重量%存在,si以0-1.0重量%存在,n以0-0.25重量%存在,至100重量%的余量为fe,并且优选地,选自c、ni、cu、nb、si和n中的至少三种元素各自以至少0.05重量%存在。

[0031]

甚至更优选地,在第一实施方案中,铁基合金粉末包含如下元素:

[0032]

cr以10.0-18.3重量%存在,mo以0.5-2.5重量%存在,c以0-0.30重量%存在,ni以0-4.0重量%存在,cu以0-4.0重量%存在,nb以0-0.7重量%存在,si以0-0.7重量%存在,n以0-0.25重量%存在,至100重量%的余量为fe,并且优选地,选自c、ni、cu、nb、si和n中的至少三种元素各自以至少0.05重量%存在。

[0033]

在本发明中,还优选的是,除元素fe、cr和mo以外,所述合金还包含选自c、ni、cu、nb、si和n的至少四种元素,任选地,所述合金可额外包含选自o、s、p和mn的至少一种元素。

[0034]

在本发明的另一个实施方案中,还优选的是,所述铁基合金粉末是包含82.0-86.0重量%fe、10.0-12.0重量%cr、1.5-2.5重量%ni、0.4-0.7重量%cu、1.2-1.8重量%mo、0.14-0.18重量%c、0.02-0.05重量%nb、0.04-0.07重量%n、0-1.0重量%si的合金。

[0035]

在本发明的另一个实施方案中,优选的是,本发明的铁基合金粉末不包含10.0-18.3重量%的cr、0.5-2.5重量%的mo、0-0.30重量%的c、0-4.0重量%的ni、0-4.0重量%的cu、0-0.7重量%的nb、0-0.7重量%的si和0-0.25重量%的n,至100重量%的余量为fe。

[0036]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含如下元素:

[0037]

cr以14-19.0重量%存在,mo以2.0-3.0重量%存在,c以0-0.30重量%存在,ni以8.0-15.0重量%存在,mn以0-2.0重量%存在,si以0-2.0重量%存在,o以0-0.50重量%,至100重量%的余量为fe。

[0038]

在优选的实施方案中,本发明的铁基合金粉末优选包含至多0.3重量%的si,更优选至多0.1重量%的si。

[0039]

还优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少1.0%的伸长率、至少450的硬度(hv)的合金。

[0040]

在另一个实施方案中,优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少0.5%的伸长率和至少450的硬度(hv)的合金。

[0041]

本发明第一方面的铁基合金粉末包含非球状颗粒。颗粒总量的至少40%具有非球形形状。除非球状颗粒以外,所述铁基合金粉末还可包含具有球形形状的颗粒。然而,优选地,本发明的铁基合金粉末包含的具有非球形形状的颗粒比具有球形形状的颗粒多。

[0042]

在本发明的第一实施方案中,优选的是,所述铁基粉末是包含颗粒的粉末,其中颗粒总量的至少50%,优选至少70%,更优选至少95%,最优选至少99%具有非球形形状。

[0043]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至60%,最优选为至少50%至55%。

[0044]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至65%,最优选为至少50%至60%。

[0045]

本发明的铁基合金粉末的颗粒不限于特定的直径。然而,优选的是,颗粒的直径为1-200微米,更优选为3-70微米,最优选为15-53微米。

[0046]

还优选的是,本发明铁基合金粉末的颗粒具有d10值为至少15微米且d90值为不大于65微米的粒度分布,优选基于体积的q3分布。

[0047]

在本发明的一个实施方案中,优选的是,所述铁基合金粉末本身可通过如下方法获得,其中铁基合金粉末以熔融状态提供,并且雾化步骤用熔融铁基合金粉末流进行。

[0048]

在本发明的该实施方案中,还优选的是,雾化步骤通过将至少一种液体以至少300巴,优选至少600巴的压力喷射至熔融铁基合金粉末流上而以超高压液体雾化进行。

[0049]

甚至更优选地,所述液体包含水,优选所述液体为水,和/或超高压液体雾化通过包括至少两个阶段的雾化工艺来进行,

[0050]

优选地,在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和扼流器之间的第一区域中,并且将优选为含氮气流和/或惰性气流的气流在该第一区域内在熔融铁基合金粉末周围循环,并且在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域中,其中熔融铁基合金粉末流与含水射流在至少300巴,优选至少600巴的压力下接触,从而导致熔融铁基合金粉末流破碎和凝固成相应

的颗粒,其中颗粒总量的至少40%具有非球形形状。

[0051]

本发明第一方面的另一个主题是一种制备如上所述的铁基合金粉末的方法。制备铁基合金粉末等的方法是本领域技术人员已知的。

[0052]

此外,本领域技术人员知道合适的措施以将具有非球形形状的颗粒与具有球形形状的颗粒分离。这可例如通过筛分来完成。

[0053]

优选地,用于制备上述铁基合金粉末的方法可通过如下方法进行,其中铁基合金粉末以熔融状态提供,并且雾化步骤用熔融铁基合金粉末流进行。

[0054]

优选地,雾化步骤通过将至少一种液体以至少300巴,优选至少600巴的压力喷射至熔融铁基合金粉末流上而以超高压液体雾化进行。

[0055]

甚至更优选地,所述液体包含水,优选地所述液体为水,和/或超高压液体雾化通过包括至少两个阶段的雾化工艺来进行,

[0056]

优选地,在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和扼流器之间的第一区域中,并且将优选为含氮气流和/或惰性气流的气流在该第一区域内在熔融铁基合金粉末周围循环,并且在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域中,其中熔融铁基合金粉末流与含水射流在至少300巴,优选至少600巴的压力下接触,从而导致熔融铁基合金粉末流破碎和凝固成相应的颗粒,其中颗粒总量的至少40%具有非球形形状。

[0057]

本发明第一方面的另一个主题是如上所述的所述至少一种铁基合金粉末在三维(3d)打印方法中和/或在制备三维(3d)物体的方法中的用途。

[0058]

三维(3d)打印方法本身以及三维(3d)物体本身是本领域技术人员已知的。优选地,本发明的所述至少一种铁基合金粉末用于与激光束或电子束技术有关的3d打印方法中。特别优选地,本发明的铁基合金粉末用于选择性激光熔融(slm)方法中。作为slm方法以及其他基于激光束或电子束的3d打印技术,对于本领域技术人员是已知的。

[0059]

本发明第一方面的另一个主题是一种制备三维(3d)物体的方法,其中3d物体是逐层形成的并且在各层中使用至少一种如上所述的铁基合金粉末。

[0060]

在该方法中,优选在各层中通过在铁基合金粉末的表面上施加能量来熔融所用的至少一种铁基合金粉末,

[0061]

优选地,通过激光束或电子束,更优选通过激光束施加能量。

[0062]

甚至更优选地,本发明的方法作为slm方法进行,例如如wo 2019/025471所述。

[0063]

因此,优选如下方法,其中通过选择性激光熔融(slm)方法制备3d物体,

[0064]

优选地,所述选择性激光熔融(slm)方法包括步骤(i)-(iv):

[0065]

(i)将至少一种铁基合金粉末的第一层施加至表面上,

[0066]

(ii)在足以使所述至少一种铁基合金粉末的第一层的至少一部分在其整个层厚度上熔融的温度下用聚焦的激光束扫描所述至少一种铁基合金粉末的第一层以获得第一熔融层,

[0067]

(iii)使步骤(ii)中获得的第一熔融层凝固,

[0068]

(iv)以有效形成相应3d物体或其至少一部分的扫描图案重复工艺步骤(i)、(ii)和(iii)。

[0069]

本发明第一方面的另一个主题是一种三维(3d)物体本身,其可通过如上所述的本

18.3重量%的cr、0.5-2.5重量%的mo、0-0.30重量%的c、0-4.0重量%的ni、0-4.0重量%的cu、0-0.7重量%的nb、0-0.7重量%的si和0-0.25重量%的n,至100重量%的余量为fe。

[0084]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含如下元素:

[0085]

cr以14-19.0重量%存在,mo以2.0-3.0重量%存在,c以0-0.30重量%存在,ni以8.0-15.0重量%存在,mn以0-2.0重量%存在,si以0-2.0重量%存在,o以0-0.50重量%存在,至100重量%的余量为fe。

[0086]

在优选的实施方案中,本发明的铁基合金粉末优选包含至多0.3重量%的si,更优选至多0.1重量%的si。

[0087]

还优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少1.0%的伸长率、至少450的硬度(hv)的合金。

[0088]

在另一个实施方案中,优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少0.5%的伸长率和至少450的硬度(hv)的合金。

[0089]

本发明第二方面的铁基合金粉末包含相应铁基合金粉末的独立颗粒。优选地,本发明第二方面的铁基合金粉末完全作为颗粒存在。相应颗粒的形状可以是球状和非球状的。然而,优选的是,本发明第二方面的铁基合金粉末包含非球状颗粒。优选地,颗粒总量的至少40%具有非球形形状。

[0090]

在本发明的第一实施方案中,优选的是,所述铁基粉末是包含颗粒的粉末,其中颗粒总量的至少50%,优选至少70%,更优选至少95%,最优选至少99%具有非球形形状。

[0091]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至60%,最优选为至少50%至55%。

[0092]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至65%,最优选为至少50%至60%。

[0093]

本发明铁基合金粉末的颗粒不限于特定的直径。然而,优选的是,颗粒的直径为1-200微米,更优选为3-70微米,最优选为15-53微米。

[0094]

还优选的是,本发明铁基合金粉末的颗粒具有d10值为至少15微米且d90值为不大于65微米的粒度分布,优选涉及基于体积的q3分布。

[0095]

本发明第二方面的铁基合金粉末优选通过超高压液体雾化工艺制备,其中:

[0096]

i)所述液体射流是含水射流,优选所述液体是纯水,和/或

[0097]

ii)在至少600巴的压力下施加液体射流,和/或

[0098]

iii)所述气流是含氮气流和/或惰性气流。

[0099]

甚至更优选地,所有上述三种选择i)、ii)和iii)存在于本发明第二方面的所述雾化工艺中。

[0100]

本发明第二方面的另一个主题是一种制备如上所述的本发明第二方面的铁基合金粉末的方法。因此,本发明还涉及一种制备铁基合金粉末的方法,其中所述合金包含元素fe、cr和mo,并且所述铁基合金粉末通过包括至少两个阶段的超高压液体雾化工艺制备,其中:

[0101]

在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和

扼流器之间的第一区域中,并且气流在该第一区域内围绕熔融铁基合金粉末循环,并且

[0102]

在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域中,在其中使熔融铁基合金粉末流与液体射流在至少300巴的压力下接触,从而导致熔融铁基合金粉末流破碎并凝固成铁基合金粉末的独立颗粒。

[0103]

本发明第二方面的另一个主题是如上所述的至少一种铁基合金粉末在三维(3d)打印方法中和/或在制备三维(3d)物体的方法中的用途。

[0104]

三维(3d)打印方法本身以及三维(3d)物体本身是本领域技术人员已知的。优选地,本发明的所述至少一种铁基合金粉末用于与激光束或电子束技术有关的3d打印方法中。特别优选地,本发明的铁基合金粉末用于选择性激光熔融(slm)方法中。作为slm方法以及其他基于激光束或电子束的3d打印技术,对于本领域技术人员是已知的。

[0105]

本发明第二方面的另一个主题是一种制备三维(3d)物体的方法,其中所述3d物体是逐层形成的并且在各层中使用至少一种如上所述的铁基合金粉末。

[0106]

在该方法中,优选在各层中通过在铁基合金粉末的表面上施加能量来熔融所用的至少一种铁基合金粉末,

[0107]

优选地,通过激光束或电子束,更优选通过激光束施加能量。

[0108]

甚至更优选地,本发明的方法作为slm方法进行,例如如wo 2019/025471所述。

[0109]

因此,优选的是如下方法,其中通过选择性激光熔融(slm)方法制备3d物体,

[0110]

优选地,所述选择性激光熔融(slm)方法包括步骤(i)-(iv):

[0111]

(i)将至少一种铁基合金粉末的第一层施加至表面上,

[0112]

(ii)在足以使所述至少一种铁基合金粉末的第一层的至少一部分在其整个层厚度上熔融的温度下用聚焦激光束扫描所述至少一种铁基合金粉末的第一层以获得第一熔融层,

[0113]

(iii)使步骤(ii)中获得的第一熔融层凝固,

[0114]

(iv)以有效形成相应3d物体或其至少一部分的扫描图案重复工艺步骤(i)、(ii)和(iii)。

[0115]

本发明第二方面的另一个主题是一种三维(3d)物体本身,其可通过如上所述的本发明方法,通过使用至少一种如上所述的本发明铁基合金粉末获得。

1.在第一方面中,本发明涉及一种包含非球状颗粒的铁基合金粉末,并且颗粒总量的至少40%具有非球形形状。所述合金必须包含fe(铁)、cr(铬)、mo(钼)元素。此外,所述合金可包含其他元素,例如c(碳)、ni(镍)、nb(铌)或si(硅)。根据第二方面,本发明涉及一种铁基合金粉末,其中所述合金包含元素fe、cr和mo,并且所述铁基合金粉末通过超高压液体雾化工艺制备,所述方法包括至少两个如下定义的阶段。

2.本发明进一步涉及一种用于制备根据第一和第二方面的该铁基合金粉末的方法以及所述铁基合金粉末在三维(3d)打印方法中的用途。通过使用本发明的铁基合金粉末制备所得3d物体的方法以及所述3d物体本身是本发明的其他主题。

3.3d打印方法本身在现有技术中是众所周知的。在3d打印领域中,各3d打印方法的各种不同方法/技术是已知的,例如选择性激光熔融(slm)、电子束熔融(ebm)、选择性激光烧结(sls)、立体光刻或熔融沉积成型(fdm),后者也称为熔丝制造法(fff)。各3d打印技术的共同之处在于,逐层地构建合适的起始材料,从而形成相应的三维(3d)物体本身或其至少一部分。然而,各3d打印技术在所用的各起始材料和/或所用的相应各工艺条件方面不同,从而由相应起始材料构建所需的3d物体(例如使用特定的激光、电子束或特定的熔融/挤出技术)。

4.近来经常遇到的任务是制备金属或陶瓷体的原型和模型,特别是具有复杂几何形状的原型和模型。尤其是对于原型的制备,快速制备方法是必要的。对于这种所谓的“快速原型”,已知有不同的方法。最经济的一种是熔丝制造法(fff),也称为“熔融沉积成型”(fdm)。

5.熔丝制造法(fff)是一种增材制造技术。通过将热塑性材料挤出通过喷嘴以在挤出后热塑性材料硬化时形成层来制备三维物体。喷嘴被加热以将热塑性材料加热超过其熔融温度和/或玻璃化转变温度,然后由挤出头沉积在基底上以逐层方式形成三维物体。通常选择热塑性材料并控制其温度,使得其在挤出或分配到基底上时基本上立即固化,同时形成多层以形成所需的三维物体。

6.为了形成各层,提供驱动电机以使基底和/或挤出喷嘴(分配头)沿x、y和z轴以预定模式相对于彼此移动。fff方法首次描述于us 5,121,329中。

7.wo 2019/025471公开了一种包含至少一个静态混合元件的喷嘴,其中通过选择性激光熔融(slm)法将所述喷嘴和所述至少一个静态混合元件制造为单一部件物体。在该文献中,详细描述了slm技术可如何实现。其中进一步公开了通过slm 3d法获得的相应喷嘴可用于通过fff/fdm 3d打印技术来制备三维生坯。

8.wo 2018/085332涉及用于3d金属打印程序的合金组合物,其提供具有高硬度、拉伸强度、屈服强度和伸长率的金属零件。所述合金包含必要元素fe、cr、mo和选自c、ni、cu、nb、si和n的至少三种或更多种元素。wo 2018/085332的3d打印方法在此描述为粉末床熔融(pbf),其可作为选择性激光熔融(slm)或作为电子束熔融(ebm)法进行。然而,wo 2018/085332中既没有关于合金颗粒的特定形状的任何具体公开内容,也没有关于用于制备所述合金颗粒的方法的任何具体公开内容。

9.us-a 4,624,409涉及一种通过雾化精细分割熔融金属的方法和装置。所述装置包括用于供给熔融金属的喷嘴和环形雾化喷嘴,以迫使高压液体射流与从供给喷嘴流出的熔融金属流相逆。雾化喷嘴由适于在高压液体的压力下形成窄开口的环形喷射区、与环形喷射区相邻的内套和外套构成。通过雾化获得细碎的熔融金属的相应方法包括在约100-600巴的喷射压力下喷射高压液体的步骤。

10.因此,本发明的目的是提供一种新型合金粉末,优选地,相应的合金粉末应在3d打印方法如slm技术中使用。

11.根据本发明的第一方面,所述目的通过一种包含非球状颗粒的铁基合金粉末实现,其中所述合金包含元素fe、cr和mo,并且颗粒总量的至少40%具有非球形形状。

12.根据本发明的第二方面,所述目的通过一种铁基合金粉末实现,其中所述合金包含元素fe、cr和mo,并且所述铁基合金粉末通过包括至少两个步骤的超高压液体雾化工艺制备,其中:

13.在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和扼流器之间的第一区域中,并且气流在该第一区域内围绕熔融的铁基合金粉末循环,且

14.在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域,在其中熔融铁基合金粉末流与液体射流在至少300巴的压力下接触,从而导致熔融铁基合金粉末流破碎并凝固成铁基合金粉末的独立颗粒。

15.令人惊讶地发现,与主要基于具有球形形状的颗粒的相应合金粉末相比,本发明第一方面的具有非球形形状的铁基合金粉末在流动性方面具有相当的或在一些情况下甚至更好的性能。本发明的铁基合金粉末可以成功地用于任何3d打印法技术中,特别是slm打印方法中。

16.本发明的铁基合金粉末显示出自由流动行为。相应的粉末显示出良好的加工性和/或适当的构建速率。此外,用本发明的相应铁基合金粉末打印的3d物体显示出高密度和/或可表征为具有高度分散的细晶粒微结构和/或显示出高硬度。

17.此外,本发明的铁基合金粉末通常显示相当少量的中空颗粒。在本发明的优选实施方案中,本发明的相应铁基合金粉末的粒度分布非常适于slm技术中的加工性,因为颗粒可具有约15μm的d10值和约65μm的d90值(在每种情况下以体积计)。

18.另一个优点可以在以下事实中看到,即当在相应3d打印方法中,特别是在slm技术中使用时,本发明的铁基合金粉末可以以非常均匀的方式分布以形成相应的层。由于相当宽的粒度分布,与现有技术的颗粒相比,相应层的堆积密度得以改善/提高。因此,在3d打印方法期间相应层的收缩行为减少,从而导致改善的机械特征,尤其是在“如打印的”阶段(不实施任何进一步的热处理步骤)。改善的机械特征也可以在硬度和/或断裂伸长率方面看到。

19.在本发明的一些实施方案中,在通过其中雾化步骤作为具有较高水压,优选具有至少300巴,更优选至少600巴的水压的超高压液体雾化进行的工艺制备铁基合金粉末的情况下,上述优点甚至可以进一步改进。其他优点也可见于更高的时空产率和/或更低的工艺成本,尤其是在后一实施方案中。

20.然而,令人惊讶地发现,原则上,与本发明第一方面的铁基合金粉末有关的上述优点也可用本发明第二方面的铁基合金粉末获得。在落入本发明的第一方面和第二方面的铁

基合金粉末的情况下,可以获得最佳结果/优点。

21.在本发明的上下文中,术语“非球状”或“具有非球状的颗粒”意指相应颗粒的球形度不大于0.9。颗粒的球形度定义为球(与给定颗粒具有相同体积)的表面积与颗粒的表面积的比率。相反,在其球形度大于0.9的情况下,认为颗粒具有球形形状。颗粒的球形度可通过本领域技术人员已知的方法来测定。合适的测试方法是例如借助颗粒表征系统(例如)的光学测试方法。

22.在优选的实施方案中,球形度(spht)根据iso 9276-6测定,其中球形度(spht)由式(i)定义:

[0023][0024]

其中:p是测量的颗粒投影的周长,a是测量的被颗粒投影覆盖的面积。非球状颗粒的比例定义为球形度不大于0.9的颗粒的比例,基于体积(q3(spht))。

[0025]

本发明更详细说明如下。

[0026]

本发明第一方面的第一主题是一种包含非球状颗粒的铁基合金粉末,其中所述合金包含元素fe、cr和mo,并且颗粒总量的至少40%具有非球形形状。

[0027]

包括铁基合金粉末在内的金属基合金粉末本身是本领域技术人员已知的。这也适用于制备该铁基合金粉末的方法以及该合金粉末的特定形状(例如以颗粒的形式)。本发明的铁基合金粉末包含作为必要(金属)元素的fe(铁)、cr(铬)和mo(钼)。除这三种必要元素以外,本发明的铁基合金粉末还可包含其他元素,例如c(碳)、ni(镍)、s(硫)、o(氧)、nb(铌)、si(硅)、cu(铜)或n(氮)。

[0028]

优选地,cr以10.0-19.0重量%存在,mo以0.5-3.0重量%存在,c以0-0.35重量%存在,ni以0-5.0重量%存在,cu以0-5.0重量%存在,nb以0-1.0重量%存在,si以0-1.0重量%存在,n以0-0.20重量%存在,至100重量%的余量为fe。

[0029]

优选的是如下本发明的铁基合金粉末,其中所述合金除元素fe、cr和mo以外还包含至少三种选自c、ni、cu、nb、si和n的元素。

[0030]

优选地,cr以10.0-19.0重量%存在,mo以0.5-3.0重量%存在,c以0-0.35重量%存在,ni以0-5.0重量%存在,cu以0-5.0重量%存在,nb以0-1.0重量%存在,si以0-1.0重量%存在,n以0-0.25重量%存在,至100重量%的余量为fe,并且优选地,选自c、ni、cu、nb、si和n中的至少三种元素各自以至少0.05重量%存在。

[0031]

甚至更优选地,在第一实施方案中,铁基合金粉末包含如下元素:

[0032]

cr以10.0-18.3重量%存在,mo以0.5-2.5重量%存在,c以0-0.30重量%存在,ni以0-4.0重量%存在,cu以0-4.0重量%存在,nb以0-0.7重量%存在,si以0-0.7重量%存在,n以0-0.25重量%存在,至100重量%的余量为fe,并且优选地,选自c、ni、cu、nb、si和n中的至少三种元素各自以至少0.05重量%存在。

[0033]

在本发明中,还优选的是,除元素fe、cr和mo以外,所述合金还包含选自c、ni、cu、nb、si和n的至少四种元素,任选地,所述合金可额外包含选自o、s、p和mn的至少一种元素。

[0034]

在本发明的另一个实施方案中,还优选的是,所述铁基合金粉末是包含82.0-86.0重量%fe、10.0-12.0重量%cr、1.5-2.5重量%ni、0.4-0.7重量%cu、1.2-1.8重量%mo、0.14-0.18重量%c、0.02-0.05重量%nb、0.04-0.07重量%n、0-1.0重量%si的合金。

[0035]

在本发明的另一个实施方案中,优选的是,本发明的铁基合金粉末不包含10.0-18.3重量%的cr、0.5-2.5重量%的mo、0-0.30重量%的c、0-4.0重量%的ni、0-4.0重量%的cu、0-0.7重量%的nb、0-0.7重量%的si和0-0.25重量%的n,至100重量%的余量为fe。

[0036]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含如下元素:

[0037]

cr以14-19.0重量%存在,mo以2.0-3.0重量%存在,c以0-0.30重量%存在,ni以8.0-15.0重量%存在,mn以0-2.0重量%存在,si以0-2.0重量%存在,o以0-0.50重量%,至100重量%的余量为fe。

[0038]

在优选的实施方案中,本发明的铁基合金粉末优选包含至多0.3重量%的si,更优选至多0.1重量%的si。

[0039]

还优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少1.0%的伸长率、至少450的硬度(hv)的合金。

[0040]

在另一个实施方案中,优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少0.5%的伸长率和至少450的硬度(hv)的合金。

[0041]

本发明第一方面的铁基合金粉末包含非球状颗粒。颗粒总量的至少40%具有非球形形状。除非球状颗粒以外,所述铁基合金粉末还可包含具有球形形状的颗粒。然而,优选地,本发明的铁基合金粉末包含的具有非球形形状的颗粒比具有球形形状的颗粒多。

[0042]

在本发明的第一实施方案中,优选的是,所述铁基粉末是包含颗粒的粉末,其中颗粒总量的至少50%,优选至少70%,更优选至少95%,最优选至少99%具有非球形形状。

[0043]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至60%,最优选为至少50%至55%。

[0044]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至65%,最优选为至少50%至60%。

[0045]

本发明的铁基合金粉末的颗粒不限于特定的直径。然而,优选的是,颗粒的直径为1-200微米,更优选为3-70微米,最优选为15-53微米。

[0046]

还优选的是,本发明铁基合金粉末的颗粒具有d10值为至少15微米且d90值为不大于65微米的粒度分布,优选基于体积的q3分布。

[0047]

在本发明的一个实施方案中,优选的是,所述铁基合金粉末本身可通过如下方法获得,其中铁基合金粉末以熔融状态提供,并且雾化步骤用熔融铁基合金粉末流进行。

[0048]

在本发明的该实施方案中,还优选的是,雾化步骤通过将至少一种液体以至少300巴,优选至少600巴的压力喷射至熔融铁基合金粉末流上而以超高压液体雾化进行。

[0049]

甚至更优选地,所述液体包含水,优选所述液体为水,和/或超高压液体雾化通过包括至少两个阶段的雾化工艺来进行,

[0050]

优选地,在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和扼流器之间的第一区域中,并且将优选为含氮气流和/或惰性气流的气流在该第一区域内在熔融铁基合金粉末周围循环,并且在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域中,其中熔融铁基合金粉末流与含水射流在至少300巴,优选至少600巴的压力下接触,从而导致熔融铁基合金粉末流破碎和凝固成相应

的颗粒,其中颗粒总量的至少40%具有非球形形状。

[0051]

本发明第一方面的另一个主题是一种制备如上所述的铁基合金粉末的方法。制备铁基合金粉末等的方法是本领域技术人员已知的。

[0052]

此外,本领域技术人员知道合适的措施以将具有非球形形状的颗粒与具有球形形状的颗粒分离。这可例如通过筛分来完成。

[0053]

优选地,用于制备上述铁基合金粉末的方法可通过如下方法进行,其中铁基合金粉末以熔融状态提供,并且雾化步骤用熔融铁基合金粉末流进行。

[0054]

优选地,雾化步骤通过将至少一种液体以至少300巴,优选至少600巴的压力喷射至熔融铁基合金粉末流上而以超高压液体雾化进行。

[0055]

甚至更优选地,所述液体包含水,优选地所述液体为水,和/或超高压液体雾化通过包括至少两个阶段的雾化工艺来进行,

[0056]

优选地,在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和扼流器之间的第一区域中,并且将优选为含氮气流和/或惰性气流的气流在该第一区域内在熔融铁基合金粉末周围循环,并且在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域中,其中熔融铁基合金粉末流与含水射流在至少300巴,优选至少600巴的压力下接触,从而导致熔融铁基合金粉末流破碎和凝固成相应的颗粒,其中颗粒总量的至少40%具有非球形形状。

[0057]

本发明第一方面的另一个主题是如上所述的所述至少一种铁基合金粉末在三维(3d)打印方法中和/或在制备三维(3d)物体的方法中的用途。

[0058]

三维(3d)打印方法本身以及三维(3d)物体本身是本领域技术人员已知的。优选地,本发明的所述至少一种铁基合金粉末用于与激光束或电子束技术有关的3d打印方法中。特别优选地,本发明的铁基合金粉末用于选择性激光熔融(slm)方法中。作为slm方法以及其他基于激光束或电子束的3d打印技术,对于本领域技术人员是已知的。

[0059]

本发明第一方面的另一个主题是一种制备三维(3d)物体的方法,其中3d物体是逐层形成的并且在各层中使用至少一种如上所述的铁基合金粉末。

[0060]

在该方法中,优选在各层中通过在铁基合金粉末的表面上施加能量来熔融所用的至少一种铁基合金粉末,

[0061]

优选地,通过激光束或电子束,更优选通过激光束施加能量。

[0062]

甚至更优选地,本发明的方法作为slm方法进行,例如如wo 2019/025471所述。

[0063]

因此,优选如下方法,其中通过选择性激光熔融(slm)方法制备3d物体,

[0064]

优选地,所述选择性激光熔融(slm)方法包括步骤(i)-(iv):

[0065]

(i)将至少一种铁基合金粉末的第一层施加至表面上,

[0066]

(ii)在足以使所述至少一种铁基合金粉末的第一层的至少一部分在其整个层厚度上熔融的温度下用聚焦的激光束扫描所述至少一种铁基合金粉末的第一层以获得第一熔融层,

[0067]

(iii)使步骤(ii)中获得的第一熔融层凝固,

[0068]

(iv)以有效形成相应3d物体或其至少一部分的扫描图案重复工艺步骤(i)、(ii)和(iii)。

[0069]

本发明第一方面的另一个主题是一种三维(3d)物体本身,其可通过如上所述的本

18.3重量%的cr、0.5-2.5重量%的mo、0-0.30重量%的c、0-4.0重量%的ni、0-4.0重量%的cu、0-0.7重量%的nb、0-0.7重量%的si和0-0.25重量%的n,至100重量%的余量为fe。

[0084]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含如下元素:

[0085]

cr以14-19.0重量%存在,mo以2.0-3.0重量%存在,c以0-0.30重量%存在,ni以8.0-15.0重量%存在,mn以0-2.0重量%存在,si以0-2.0重量%存在,o以0-0.50重量%存在,至100重量%的余量为fe。

[0086]

在优选的实施方案中,本发明的铁基合金粉末优选包含至多0.3重量%的si,更优选至多0.1重量%的si。

[0087]

还优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少1.0%的伸长率、至少450的硬度(hv)的合金。

[0088]

在另一个实施方案中,优选的是,本发明的铁基合金粉末是具有至少1000mpa的拉伸强度、至少0.5%的伸长率和至少450的硬度(hv)的合金。

[0089]

本发明第二方面的铁基合金粉末包含相应铁基合金粉末的独立颗粒。优选地,本发明第二方面的铁基合金粉末完全作为颗粒存在。相应颗粒的形状可以是球状和非球状的。然而,优选的是,本发明第二方面的铁基合金粉末包含非球状颗粒。优选地,颗粒总量的至少40%具有非球形形状。

[0090]

在本发明的第一实施方案中,优选的是,所述铁基粉末是包含颗粒的粉末,其中颗粒总量的至少50%,优选至少70%,更优选至少95%,最优选至少99%具有非球形形状。

[0091]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至60%,最优选为至少50%至55%。

[0092]

在本发明的另一个优选实施方案中,所述铁基合金粉末包含颗粒,其中具有非球形形状的颗粒的总量为至少40%至70%,更优选为大于45%至65%,最优选为至少50%至60%。

[0093]

本发明铁基合金粉末的颗粒不限于特定的直径。然而,优选的是,颗粒的直径为1-200微米,更优选为3-70微米,最优选为15-53微米。

[0094]

还优选的是,本发明铁基合金粉末的颗粒具有d10值为至少15微米且d90值为不大于65微米的粒度分布,优选涉及基于体积的q3分布。

[0095]

本发明第二方面的铁基合金粉末优选通过超高压液体雾化工艺制备,其中:

[0096]

i)所述液体射流是含水射流,优选所述液体是纯水,和/或

[0097]

ii)在至少600巴的压力下施加液体射流,和/或

[0098]

iii)所述气流是含氮气流和/或惰性气流。

[0099]

甚至更优选地,所有上述三种选择i)、ii)和iii)存在于本发明第二方面的所述雾化工艺中。

[0100]

本发明第二方面的另一个主题是一种制备如上所述的本发明第二方面的铁基合金粉末的方法。因此,本发明还涉及一种制备铁基合金粉末的方法,其中所述合金包含元素fe、cr和mo,并且所述铁基合金粉末通过包括至少两个阶段的超高压液体雾化工艺制备,其中:

[0101]

在该雾化工艺的第一阶段中,将熔融铁基合金粉末流通过喷嘴供给至位于喷嘴和

扼流器之间的第一区域中,并且气流在该第一区域内围绕熔融铁基合金粉末循环,并且

[0102]

在该雾化工艺的第二阶段中,将熔融铁基合金粉末流供给至位于扼流器以外的第二区域中,在其中使熔融铁基合金粉末流与液体射流在至少300巴的压力下接触,从而导致熔融铁基合金粉末流破碎并凝固成铁基合金粉末的独立颗粒。

[0103]

本发明第二方面的另一个主题是如上所述的至少一种铁基合金粉末在三维(3d)打印方法中和/或在制备三维(3d)物体的方法中的用途。

[0104]

三维(3d)打印方法本身以及三维(3d)物体本身是本领域技术人员已知的。优选地,本发明的所述至少一种铁基合金粉末用于与激光束或电子束技术有关的3d打印方法中。特别优选地,本发明的铁基合金粉末用于选择性激光熔融(slm)方法中。作为slm方法以及其他基于激光束或电子束的3d打印技术,对于本领域技术人员是已知的。

[0105]

本发明第二方面的另一个主题是一种制备三维(3d)物体的方法,其中所述3d物体是逐层形成的并且在各层中使用至少一种如上所述的铁基合金粉末。

[0106]

在该方法中,优选在各层中通过在铁基合金粉末的表面上施加能量来熔融所用的至少一种铁基合金粉末,

[0107]

优选地,通过激光束或电子束,更优选通过激光束施加能量。

[0108]

甚至更优选地,本发明的方法作为slm方法进行,例如如wo 2019/025471所述。

[0109]

因此,优选的是如下方法,其中通过选择性激光熔融(slm)方法制备3d物体,

[0110]

优选地,所述选择性激光熔融(slm)方法包括步骤(i)-(iv):

[0111]

(i)将至少一种铁基合金粉末的第一层施加至表面上,

[0112]

(ii)在足以使所述至少一种铁基合金粉末的第一层的至少一部分在其整个层厚度上熔融的温度下用聚焦激光束扫描所述至少一种铁基合金粉末的第一层以获得第一熔融层,

[0113]

(iii)使步骤(ii)中获得的第一熔融层凝固,

[0114]

(iv)以有效形成相应3d物体或其至少一部分的扫描图案重复工艺步骤(i)、(ii)和(iii)。

[0115]

本发明第二方面的另一个主题是一种三维(3d)物体本身,其可通过如上所述的本发明方法,通过使用至少一种如上所述的本发明铁基合金粉末获得。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。