1.本技术涉及甲醇生产设备技术领域,具体而言,涉及生物质厌氧发酵产甲烷-甲烷生物合成甲醇的工艺及装置。

背景技术:

2.生物质能源是一种理想的可再生能源,生物质来源广泛,每年都会有大量的工业、农业以及森林废弃物产出。在目前世界的能源消耗中,生物质能源消耗仅次于石油、煤炭和天然气。目前的商业化甲醇合成过程中,甲醇主要是由石油和天然气气化和变换后得到的合成气制备的,而如今采用生物质生产甲醇已经成为一个新的研究方向。

3.相关技术中采用生物质秸秆预先生产甲烷,然后通过甲烷在加工生产甲醇。在利用生物质秸秆发酵生产甲烷的过程中,反应罐体内部将残存大量的生物质渣滓,罐体内部的生物质杂质不易从罐体内部快速排出。

技术实现要素:

4.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术提出生物质厌氧发酵产甲烷-甲烷生物合成甲醇的工艺及装置,以解决在利用生物质秸秆发酵生产甲烷的过程中,反应罐体内部将残存大量的生物质渣滓,罐体内部的生物质杂质不易从罐体内部快速排出的问题。

5.根据本技术实施例的生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置包括:发酵存储机构和出渣机构。

6.所述发酵存储机构包括罐体、罐盖、搅拌组件和出气管,所述罐盖安装于所述罐体顶部,所述搅拌组件安装于所述罐体内部,所述出气管底端连通于所述罐盖底部,所述出气管外部设置有压力调节阀,所述罐盖顶部设置有加料口,所述出渣机构包括螺旋出料机、下料管和排水管,所述下料管顶端连通于所述罐体底部,所述下料管底端连通于所述螺旋出料机进料端口,所述下料管外部设置有卸料阀,所述排水管一端连通于所述卸料阀上方的所述下料管外侧,所述排水管外部设置有阀门。

7.该生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置还包括上料辅助机构,所述上料辅助机构包括上料仓、振动电机、弹性支撑件和连接软管,所述连接软管两端分别连通于所述上料仓底端和所述加料口,所述上料仓顶部安装有可拆卸的盖板,所述振动电机安装于所述上料仓外侧,所述弹性支撑件底部连接于所述罐盖顶部,所述弹性支撑件顶部连接于所述上料仓外壁。

8.在本技术的一些实施例中,所述弹性支撑件包括支撑架和减震器,所述支撑架顶部固定连接于所述上料仓外壁,所述减震器安装于所述罐盖顶部,且所述减震器顶端连接于所述支撑架底部。

9.在本技术的一些实施例中,所述搅拌组件包括第一电机、搅拌杆和搅拌叶件,所述第一电机安装于所述罐盖顶部,所述搅拌杆设置于所述罐体内部,所述搅拌杆底端转动贯

穿于所述罐盖,且所述搅拌杆顶端连接于所述第一电机输出轴端,所述搅拌叶件设置于所述搅拌杆外部。

10.在本技术的一些实施例中,所述搅拌叶件包括框架板和网板,所述网板固定设置于所述框架板内部。

11.在本技术的一些实施例中,所述搅拌杆外部固定套设有支撑套筒,所述框架板一端固定连接于所述支撑套筒外壁。

12.在本技术的一些实施例中,所述螺旋出料机包括筒管、第二电机和螺旋叶片,所述下料管底端连通于所述筒管,所述第二电机安装于所述筒管一端,所述螺旋叶片转动设置于所述筒管内部,且所述第二电机输出轴端固定连接于所述螺旋叶片轴端。

13.在本技术的一些实施例中,所述罐体外部固定设置有支撑固定机构。

14.在本技术的一些实施例中,所述支撑固定机构包括第一支撑套环、第二支撑套环和支撑柱杆,所述第一支撑套环固定套设于所述罐体外部,所述第二支撑套环设置于所述罐体下方,所述支撑柱杆两端分别固定连接于所述第一支撑套环和所述第二支撑套环。

15.本技术还提供生物质厌氧发酵产甲烷-甲烷生物合成甲醇的工艺,包括所述的生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置,以及以下步骤:步骤a:原料添加制造甲烷,将生物质秸秆原料投放至反应罐内部,发酵反应产生甲烷气体并且将产生的甲烷气体收集;步骤b:甲醇原料制造,将甲烷气体重整反应器与水蒸气发生变换反应,生成一氧化碳和氢气,两次反应共同生成的一氧化碳、氢气作为合成甲醇的原料气;步骤c:采用加压气化炉将生物质气化,气化气经净化、水蒸气一氧化碳变换、氢气/一氧化碳比例调整,然后合成甲醇。

16.上述生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置对于上料的生物质物料不能够进行进一步粉碎加工。

17.该生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置还包括物料研磨机构,所述物料研磨机构包括锥形研磨底盘、固定杆、研磨顶盘、锥形顶盖、竖向往复驱动组件和支撑座件,所述锥形研磨底盘底部设置有下料口,所述固定杆一端固定连接于所述下料口内壁,且所述固定杆另一端固定连接于所述搅拌杆外壁,所述研磨顶盘设置于所述锥形研磨底盘上方,所述锥形顶盖固定设置于所述研磨顶盘顶部,所述支撑座件安装于所述罐盖顶部,所述竖向往复驱动组件安装于所述支撑座件顶部,且所述竖向往复驱动组件带动所述研磨顶盘在竖向往复移动,所述研磨顶盘底部设置有与所述下料口直径相同的通口,所述搅拌杆滑动贯穿于所述通口以及所述锥形顶盖。

18.通过上料仓下料的生物质物料从加料口进入至罐体内部,即加入的生物质物料落在锥形研磨底盘上。锥形研磨底盘上的生物质物料顺着锥形研磨底盘弧形面向下滑落,竖向往复驱动组件带动锥形顶盖和研磨顶盘在竖直方向反复移动,使得研磨顶盘与锥形研磨底盘之间反复压合破碎生物质物料,实现生物质物料细化,利于后续发酵产生甲烷气体。破碎后的生物质物料从锥形研磨底盘底部的下料口下料至锥形研磨底盘下方进行发酵。

19.在竖向往复驱动组件带动研磨顶盘向下与锥形研磨底盘压合生物质物料的同时,可启动第一电机带动搅拌杆转动,转动的搅拌杆带动锥形研磨底盘转动,转动的锥形研磨底盘带动上方的生物质物料在与研磨顶盘压持破碎的同时也进行磨碎粉碎生物质物料,提

高生物质物料粉碎效率。

20.在本技术的一些实施例中,所述竖向往复驱动组件包括第三电机、第一连杆、第二连杆和第一导杆,所述第三电机安装于所述支撑座件顶部,所述第一连杆一端固定连接于所述第三电机输出轴端,所述第一连杆另一端转动连接于所述第二连杆顶端,所述第一导杆滑动贯穿于所述罐盖,所述第一导杆底端固定连接于所述锥形顶盖顶部,所述第一导杆顶端转动连接于所述第二连杆底端。

21.在本技术的一些实施例中,所述锥形顶盖中部固定设置有导向滑套,所述导向滑套滑动贯穿于所述搅拌杆。

22.在本技术的一些实施例中,所述锥形研磨底盘下方设置有支撑环板,所述支撑环板固定设置于所述罐体内壁,所述支撑环板顶部设置有环形沟槽,所述环形沟槽内部滚动设置有滚珠若干个,且所述滚珠滚动支撑于所述锥形研磨底盘下表面。

23.上述物料研磨机构中的锥形研磨底盘和研磨顶盘之间的相对高度不能够进行调节,不便于针对不同厚度的生物质物料进行破碎。

24.在本技术的一些实施例中,所述支撑座件包括下u型架、上u型架、第一耳板、第二耳板、固定螺栓和固定螺母,所述下u型架固定连接于所述罐盖顶部,所述上u型架滑动插设于所述下u型架上方,所述第一耳板和所述第二耳板分别固定设置于所述下u型架和所述上u型架两侧,所述固定螺栓的螺杆滑动贯穿于所述第二耳板,且所述固定螺栓的螺杆螺接贯穿于所述第一耳板,所述固定螺母设置于所述第一耳板和第二耳板之间,且所述固定螺母与所述固定螺栓螺接相配合,所述锥形顶盖顶部固定连接有第二导杆,所述第二导杆顶端滑动贯穿于所述罐盖,所述第二导杆顶端设置有伸缩杆件,所述伸缩杆件顶端连接于所述上料仓外壁。

25.通过转动固定螺栓和固定螺母用于调节上u型架和下u型架之间的相对高度,即调节上u型架顶部第三电机轴杆端部第一连杆和第二连杆下方第一导杆的高度,即实现调节锥形顶盖顶部研磨顶盘和锥形研磨底盘之间的相对高度,可针对生物质物料的不同颗粒直径大小进行调节至更加合适的使用高度,提高研磨顶盘和锥形研磨底盘之间破碎物料的效率。

26.第二导杆和伸缩杆件的设计是用于进一步稳定研磨顶盘在竖直方向移动。且振动电机带动物料上料的同时也能够带动伸缩杆件和第二导杆振动,即带动第二导杆底端的研磨顶盘震动研磨生物质物料,进一步提高研磨顶盘和锥形研磨底盘之间相互研磨生物质物料的效率。

27.在本技术的一些实施例中,所述伸缩杆件包括支撑套管和支撑套杆,所述支撑套管底端固定连接于所述第二导杆顶端,所述支撑套杆底端滑动插设于所述支撑套管内部,且所述支撑套杆顶端固定连接于所述上料仓外壁。

28.本技术的有益效果是:本技术通过上述设计得到的生物质厌氧发酵产甲烷-甲烷生物合成甲醇的工艺及装置,使用时,通过加料口将生物质物料加入至罐体内部,通过搅拌组件对罐体内部的生物质物料进行搅拌,待罐体内部生物质物料发酵后产生的甲烷气体从出气管排出进行收集。通过压力调节阀可以调节甲烷气体排出的压力。打开阀门,罐体内部的废液从排水管排出,打开卸料阀,罐体内部的废渣通过下料管进入至螺旋出料机内部,通过螺旋出料机将下料管内部的废渣快速排出,便于后期对罐体内部再次添加生物质物料进

行发酵产生甲烷气体。

29.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

30.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

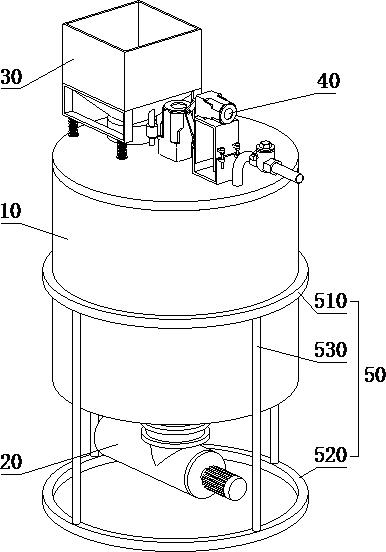

31.图1是根据本技术实施例的生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置结构示意图;图2是根据本技术实施例的发酵存储机构、出渣机构、上料辅助机构和物料研磨机构结构示意图;图3是根据本技术实施例的搅拌组件结构示意图;图4是根据本技术实施例的出渣机构结构示意图;图5是根据本技术实施例的上料辅助机构和物料研磨机构结构示意图;图6是根据本技术实施例的研磨顶盘和锥形顶盖结构示意图;图7是根据本技术实施例的研磨底盘和支撑环板结构示意图;图8是根据本技术实施例的支撑座件结构示意图;图9是根据本技术实施例的伸缩杆件结构示意图。

32.图标:10-发酵存储机构;110-罐体;120-罐盖;130-搅拌组件;131-第一电机;132-搅拌杆;133-搅拌叶件;1331-框架板;1332-网板;140-出气管;141-压力调节阀;20-出渣机构;210-螺旋出料机;211-筒管;212-第二电机;213-螺旋叶片;220-下料管;230-卸料阀;240-排水管;241-阀门;30-上料辅助机构;310-上料仓;320-振动电机;330-弹性支撑件;331-支撑架;332-减震器;340-连接软管;40-物料研磨机构;410-研磨底盘;420-固定杆;430-研磨顶盘;431-通口;440-锥形顶盖;441-导向滑套;450-竖向往复驱动组件;451-第三电机;452-第一连杆;453-第二连杆;454-第一导杆;460-支撑座件;461-下u型架;462-上u型架;463-第一耳板;464-第二耳板;465-固定螺栓;466-固定螺母;470-第二导杆;480-伸缩杆件;481-支撑套管;482-支撑套杆;490-支撑环板;491-滚珠;492-环形沟槽;50-支撑固定机构;510-第一支撑套环;520-第二支撑套环;530-支撑柱杆。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

34.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

35.下面参考附图描述根据本技术实施例的生物质厌氧发酵产甲烷-甲烷生物合成甲醇的工艺及装置。

36.请参阅图1-图9,根据本技术实施例的生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置包括:发酵存储机构10和出渣机构20。

37.其中,发酵存储机构10用于发酵生产甲烷气体;出渣机构20则用于快速排出发酵存储机构10内部的生物质废渣。

38.请参阅图2,发酵存储机构10包括罐体110、罐盖120、搅拌组件130和出气管140。罐盖120安装于罐体110顶部,搅拌组件130安装于罐体110内部,出气管140底端连通于罐盖120底部,出气管140外部设置有压力调节阀141,罐盖120顶部设置有加料口。

39.通过加料口将生物质物料加入至罐体110内部,通过搅拌组件130对罐体110内部的生物质物料进行搅拌,待罐体110内部生物质物料发酵后产生的甲烷气体从出气管140排出进行收集。通过压力调节阀141可以调节甲烷气体排出的压力。

40.在本技术的一些实施例中,请参阅图3,搅拌组件130包括第一电机131、搅拌杆132和搅拌叶件133。第一电机131安装于罐盖120顶部,搅拌杆132设置于罐体110内部,搅拌杆132底端转动贯穿于罐盖120,且搅拌杆132顶端连接于第一电机131输出轴端,搅拌杆132和第一电机131输出轴端之间通过联轴器固定;搅拌叶件133设置于搅拌杆132外部。搅拌叶件133包括框架板1331和网板1332,网板1332固定设置于框架板1331内部。搅拌杆132外部固定套设有支撑套筒,框架板1331一端固定连接于支撑套筒外壁。

41.搅拌组件130中的第一电机131带动搅拌杆132和搅拌叶件133转动,即带动搅拌叶件133中的框架板1331和网板1332转动,用于混合罐体110内部的生物质物料,加快生物质物料混合发酵产生甲烷气体。

42.请参阅图4,出渣机构20包括螺旋出料机210、下料管220和排水管240。下料管220顶端连通于罐体110底部,下料管220底端连通于螺旋出料机210进料端口,下料管220外部设置有卸料阀230,排水管240一端连通于卸料阀230上方的下料管220外侧,排水管240外部设置有阀门241。

43.打开阀门241,罐体110内部的废液从排水管240排出,打开卸料阀230,罐体110内部的废渣通过下料管220进入至螺旋出料机210内部,通过螺旋出料机210将下料管220内部的废渣快速排出,便于后期对罐体110内部再次添加生物质物料进行发酵产生甲烷气体。

44.在本技术的一些实施例中,请参阅图4,螺旋出料机210包括筒管211、第二电机212和螺旋叶片213。下料管220底端连通于筒管211,下料管220和筒管211之间采用焊接固定;第二电机212安装于筒管211一端,螺旋叶片213转动设置于筒管211内部,且第二电机212输出轴端固定连接于螺旋叶片213轴端;第二电机212输出轴端和螺旋叶片213轴端之间采用联轴器固定。

45.下料管220内部的物料废渣进入筒管211内部,第二电机212带动螺旋叶片213转动将筒管211内部的废渣输送至外部,即将罐体110内部的废渣排出。

46.请参阅图5,该生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置还包括上料辅助机构30,上料辅助机构30包括上料仓310、振动电机320、弹性支撑件330和连接软管340。连接软管340两端分别连通于上料仓310底端和加料口。上料仓310顶部安装有可拆卸的盖板,振动电机320安装于上料仓310外侧,弹性支撑件330底部连接于罐盖120顶部,弹性支撑件

330顶部连接于上料仓310外壁。弹性支撑件330包括支撑架331和减震器332。支撑架331顶部固定连接于上料仓310外壁,支撑架331和上料仓310之间采用螺栓固定;减震器332安装于罐盖120顶部,且减震器332顶端连接于支撑架331底部。

47.预先向上料仓310内部添加生物质物料,通过振动电机320带动上料仓310振动,使得上料仓310内部的生物质物料经过连接软管340和加料口添加物料。

48.需要说明的是,上述第一电机131、第二电机212和振动电机320具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。第一电机131、第二电机212和振动电机320的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

49.在本技术的一些实施例中,请参阅图1,罐体110外部固定设置有支撑固定机构50。支撑固定机构50包括第一支撑套环510、第二支撑套环520和支撑柱杆530。第一支撑套环510固定套设于罐体110外部,第一支撑套环510和罐体110之间采用螺栓固定。第二支撑套环520设置于罐体110下方,支撑柱杆530两端分别固定连接于第一支撑套环510和第二支撑套环520。

50.上述生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置对于上料的生物质物料不能够进行进一步粉碎加工。

51.请参阅图5、图6和图7,该生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置还包括物料研磨机构40,物料研磨机构40包括锥形研磨底盘410、固定杆420、研磨顶盘430、锥形顶盖440、竖向往复驱动组件450和支撑座件460。锥形研磨底盘410底部设置有下料口,固定杆420一端固定连接于下料口内壁,固定杆420和下料口内壁之间采用螺栓固定;且固定杆420另一端固定连接于搅拌杆132外壁;固定杆420和搅拌杆132之间采用螺栓固定。研磨顶盘430设置于锥形研磨底盘410上方,锥形顶盖440固定设置于研磨顶盘430顶部,锥形顶盖440和研磨顶盘430之间采用螺栓固定。支撑座件460安装于罐盖120顶部,竖向往复驱动组件450安装于支撑座件460顶部,且竖向往复驱动组件450带动研磨顶盘430在竖向往复移动,研磨顶盘430底部设置有与下料口直径相同的通口431,搅拌杆132滑动贯穿于通口431以及锥形顶盖440。

52.通过上料仓310下料的生物质物料从加料口进入至罐体110内部,即加入的生物质物料落在锥形研磨底盘410上。锥形研磨底盘410上的生物质物料顺着锥形研磨底盘410弧形面向下滑落,竖向往复驱动组件450带动锥形顶盖440和研磨顶盘430在竖直方向反复移动,使得研磨顶盘430与锥形研磨底盘410之间反复压合破碎生物质物料,实现生物质物料细化,利于后续发酵产生甲烷气体。破碎后的生物质物料从锥形研磨底盘410底部的下料口下料至锥形研磨底盘410下方进行发酵。

53.在竖向往复驱动组件450带动研磨顶盘430向下与锥形研磨底盘410压合生物质物料的同时,可启动第一电机131带动搅拌杆132转动,转动的搅拌杆132带动锥形研磨底盘410转动,转动的锥形研磨底盘410带动上方的生物质物料在与研磨顶盘430压持破碎的同时也进行磨碎粉碎生物质物料,提高生物质物料粉碎效率。

54.在本技术的一些实施例中,请参阅图5,竖向往复驱动组件450包括第三电机451、第一连杆452、第二连杆453和第一导杆454。第三电机451安装于支撑座件460顶部,第一连杆452一端固定连接于第三电机451输出轴端,第一连杆452另一端转动连接于第二连杆453

顶端,第一导杆454滑动贯穿于罐盖120,罐盖120上设置有用于第一导杆454滑动贯穿的第一通孔。第一导杆454底端固定连接于锥形顶盖440顶部,第一导杆454和锥形顶盖440之间采用焊接固定;第一导杆454顶端转动连接于第二连杆453底端。锥形顶盖440中部固定设置有导向滑套441,导向滑套441滑动贯穿于搅拌杆132。导向滑套441可采用内部设置有滚动珠的套管。

55.竖向往复驱动组件450中的第三电机451带动第一连杆452转动,转动的第一连杆452通过第二连杆453带动第一导杆454沿着第一通孔在竖直方向移动,即带动第一导杆454底端的锥形顶盖440和研磨顶盘430在竖直方向反复移动。导向滑套441是用于锥形顶盖440和研磨顶盘430在竖直方向沿着搅拌杆132移动,即使得锥形顶盖440和研磨顶盘430在竖直方向移动时更加稳定。

56.在本技术的一些实施例中,请参阅图7,锥形研磨底盘410下方设置有支撑环板490,支撑环板490固定设置于罐体110内壁,支撑环板490和罐体110之间通过焊接固定。支撑环板490顶部设置有环形沟槽492,环形沟槽492内部滚动设置有滚珠491若干个,且滚珠491滚动支撑于锥形研磨底盘410下表面。支撑环板490顶部环形沟槽492内部的滚珠491用于滚动支撑锥形研磨底盘410。

57.上述物料研磨机构40中的锥形研磨底盘410和研磨顶盘430之间的相对高度不能够进行调节,不便于针对不同厚度的生物质物料进行破碎。

58.在本技术的一些实施例中,请参阅图5、图8和图9,支撑座件460包括下u型架461、上u型架462、第一耳板463、第二耳板464、固定螺栓465和固定螺母466。下u型架461固定连接于罐盖120顶部,下u型架461和罐盖120之间采用螺栓固定;上u型架462滑动插设于下u型架461上方。第一耳板463和第二耳板464分别固定设置于下u型架461和上u型架462两侧,第一耳板463和第二耳板464与下u型架461和上u型架462之间分别采用焊接固定;固定螺栓465的螺杆滑动贯穿于第二耳板464,且固定螺栓465的螺杆螺接贯穿于第一耳板463,固定螺母466设置于第一耳板463和第二耳板464之间,且固定螺母466与固定螺栓465螺接相配合。锥形顶盖440顶部固定连接有第二导杆470,第二导杆470顶端滑动贯穿于罐盖120,第二导杆470顶端设置有伸缩杆件480,伸缩杆件480顶端连接于上料仓310外壁。伸缩杆件480包括支撑套管481和支撑套杆482。支撑套管481底端固定连接于第二导杆470顶端,支撑套杆482底端滑动插设于支撑套管481内部,且支撑套杆482顶端固定连接于上料仓310外壁;支撑套杆482底端和支撑套管481顶端分别设置有相互限位的限位凸环。

59.通过转动固定螺栓465和固定螺母466用于调节上u型架462和下u型架461之间的相对高度,即调节上u型架462顶部第三电机451轴杆端部第一连杆452和第二连杆453下方第一导杆454的高度,即实现调节锥形顶盖440顶部研磨顶盘430和锥形研磨底盘410之间的相对高度,可针对生物质物料的不同颗粒直径大小进行调节至更加合适的使用高度,提高研磨顶盘430和锥形研磨底盘410之间破碎物料的效率。

60.第二导杆470和伸缩杆件480的设计是用于进一步稳定研磨顶盘430在竖直方向移动。且振动电机320带动物料上料的同时也能够带动伸缩杆件480和第二导杆470振动,即带动第二导杆470底端的研磨顶盘430震动研磨生物质物料,进一步提高研磨顶盘430和锥形研磨底盘410之间相互研磨生物质物料的效率。

61.需要说明的是,上述第三电机451具体的型号规格需根据该装置的实际规格等进

行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。第三电机451的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

62.本技术还提供生物质厌氧发酵产甲烷-甲烷生物合成甲醇的工艺,包括生物质厌氧发酵产甲烷-甲烷生物合成甲醇的装置,以及以下步骤:步骤a:原料添加制造甲烷,将生物质秸秆原料投放至反应罐内部,发酵反应产生甲烷气体并且将产生的甲烷气体收集;步骤b:甲醇原料制造,将甲烷气体重整反应器与水蒸气发生变换反应,生成一氧化碳和氢气,两次反应共同生成的一氧化碳、氢气作为合成甲醇的原料气;步骤c:采用加压气化炉将生物质气化,气化气经净化、水蒸气一氧化碳变换、氢气/一氧化碳比例调整,然后合成甲醇。

63.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

64.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。