1.本发明涉及镀膜设备领域,尤其涉及一种真空镀膜设备。

背景技术:

2.等离子体增强化学气相沉积(pecvd)镀膜技术具有沉积温度低,沉积速率较高等诸多特点,是制备膜层常用技术手段。所谓pecvd工艺是指,借助微波或射频等使含有薄膜组成原子的反应气体电离形成等离子体,并利用等离子体化学活性强的特点,发生反应在基片上沉积出所期望的薄膜的工艺方法。为获得稳定的反应气体,现有镀膜设备内设有多个蒸发舟,利用蒸发舟蒸发镀膜材料得到反应气体。

3.如图11所示,现有的镀膜设备中从上至下设有一列蒸发舟01,镀膜设备设有正极铜板02和负极铜板03,正极铜板02的下端接电源正极,负极铜板03的下端接电源负极,蒸发舟01的正极端连接正极铜板02,蒸发舟01的负极端连接负极铜板03,从图11可见,越位于下方的蒸发舟01的电压越高,当各蒸发舟01的电阻值相等时,位于下方的蒸发舟01的发热功率要比位于上方的高,因此真空腔下半部分蒸发所得的反应气体要较上半部分更浓,导致蒸发不均,影响基片的镀膜效果。

4.因此,亟需要一种使各蒸发舟的发热功率相等的真空镀膜设备来克服上述缺陷。

技术实现要素:

5.本发明的目的在于提供一种使各蒸发舟的发热功率相等的真空镀膜设备。

6.为实现上述目的,本发明的真空镀膜设备包括镀膜机箱、多个蒸发舟、电极、正极电性件和负极电性件,正极电性件与负极电性件的电阻率相等,正极电性件与负极电性件为各处等截面的结构,镀膜机箱内设有真空镀膜腔,正极电性件和负极电性件安装于镀膜机箱外,电极安装于真空镀膜腔内,多个蒸发舟呈纵向排列地安装于真空镀膜腔内,蒸发舟的正极端电性连接于正极电性件,蒸发舟的负极端电性连接于负极电性件,正极端在正极电性件上呈等间距布置,负极端在负极电性件上呈等间距布置,每一蒸发舟的正极端、负极端呈正对布置,其特征在于,还包括一连接电性件,正极电性件、负极电性件和连接电性件的第一端位于同一侧,正极电性件、负极电性件和连接电性件的第二端位于同一侧,正极电性件的第一端用于与电源的正极相接,连接电性件的第二端与负极电性件的第二端电性相连,连接电性件的第一端用于与电源的负极相接。

7.较佳地,正极电性件、负极电性件及连接电性件均为长条状铜板结构。

8.较佳地,正极电性件、负极电性件和连接电性件沿纵向延伸布置。

9.较佳地,镀膜机箱内还设有一蒸发腔,蒸发腔与真空镀膜腔相隔开布置,蒸发腔设有一气流出口,蒸发腔借由气流出口与真空镀膜腔连通,电极呈靠近气流出口布置,蒸发舟设于蒸发腔中。

10.较佳地,镀膜机箱向外凹陷而形成蒸发腔。

11.较佳地,真空镀膜腔内安装有一隔板,隔板将真空镀膜腔与蒸发腔相隔开。

12.较佳地,隔板上远离电极的三个侧边均连接于真空镀膜腔的腔壁上,隔板上靠近电极的侧边偏离于真空镀膜腔的腔壁并与真空镀膜的腔壁围出气流出口。

13.较佳地,本发明的真空镀膜设备还包括一喷吹装置,喷吹装置设于蒸发腔内,喷出装置适于吹出惰性气体,以使蒸发所得的反应气体混合惰性气体一同流出气流出口。

14.较佳地,喷吹装置包括喷吹管,喷吹管设于蒸发腔内,喷吹管上开设有若干喷吹孔。

15.较佳地,喷吹管呈纵向延伸布置,喷吹管设于蒸发舟的旁侧。

16.与现有技术相比,由于本发明的真空镀膜设备还包括一连接电性件,正极电性件、负极电性件和连接电性件的第一端位于同一侧,正极电性件、负极电性件和连接电性件的第二端位于同一侧,正极电性件的第一端用于与电源的正极相接,连接电性件的第二端与负极电性件的第二端电性相连,连接电性件的第一端用于与电源的负极相接。因此每个蒸发舟的正负极端的相对电压值均相同,在各个蒸发舟的结构(即电阻值相等)均相同的情况下,每个蒸发舟的发热功率均是相等的,使得每个蒸发舟的蒸发效率相同,在上下方向上,蒸发所得的反应气体的浓度大致是相等的,避免出现蒸发不均的情况。

附图说明

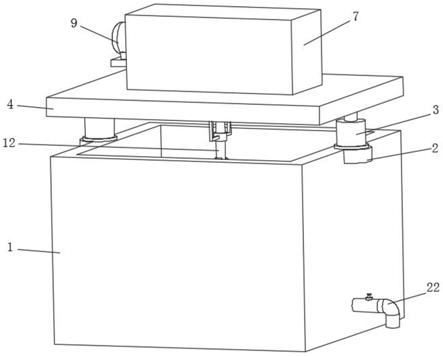

17.图1是本发明真空镀膜设备在打开侧开门结构时的立体图。

18.图2是图1所示的真空镀膜设备在隐藏托架和旋转装置后的立体图。

19.图3是图2所示的真空镀膜设备的俯视图。

20.图4是在隐藏隔板后,沿3中a-a线段剖切后的剖视图。

21.图5是图2所示的真空镀膜设备的侧视图。

22.图6是沿5中b-b线段剖切后的剖视图。

23.图7是图6所示的被剖切后的真空镀膜机的立体图。

24.图8是图4所示的真空镀膜机在隐藏镀膜机箱、电极、侧开门结构和储料瓶后的立体图。

25.图9是图8所示的结构处于另一角度时的立体图。

26.图10是图8所示的结构的主视图。

27.图11是现有的正负极铜板与多个蒸发舟相连接安装时的结构示意图。

具体实施方式

28.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

29.如图1至图9所示,本发明的真空镀膜设备100包括镀膜机箱10、多个蒸发舟20、电极30、正极电性件40、负极电性件50和连接电性件60。正极电性件40与负极电性件50的电阻率相等,正极电性件40与负极电性件50为各处等截面的结构。镀膜机箱10内设有真空镀膜腔11,正极电性件40和负极电性件50安装于镀膜机箱10外,电极30安装于真空镀膜腔11内,多个蒸发舟20呈纵向排列地安装于真空镀膜腔内11,蒸发舟20的正极端电性连接于正极电性件40,蒸发舟20的负极端电性连接于负极电性件50,正极端在正极电性件40上呈等间距布置,负极端在负极电性件50上呈等间距布置,每一蒸发舟20的正极端、负极端呈正对布

置。正极电性件40、负极电性件50和连接电性件60的第一端位于同一侧,正极电性件40、负极电性件50和连接电性件60的第二端位于同一侧,连接电性件60的第二端与负极电性件50的第二端电性相连,正极电性件40的第一端用于电源的正极相连,连接电性件60的第一端用于与电源的负极相连。接通电源后,电流的流动路径为正极电性件40—蒸发舟20—负极电性件50—连接电性件60。与现有技术相比,改变了电流的流向,电流不再直接经负极电性件50流出,而是经连接电性件60流出,进一步地,电流是从负极电性件50的第二端流到连接电性件60后再从连接电性件60的第一端流出。

30.如图10所示,举例而言,蒸发舟20的正极端越靠近正极电性件40的第一端的绝对电压值越大,蒸发舟20的负极端越靠近负极电性件50的第一端的绝对电压值越大。举例而言,假设本发明设有5个蒸发舟20,通电后,从上往下的方向来讲,5个正极端的绝对电压值依次为v-0.5、v-0.4、v-0.3、v-0.2、v-0.1,5个负极端的绝对电压值依次为0.1、0.2、0.3、0.4、0.5,因此每个蒸发舟20的正负极端的相对电压值均相同,即同为v-0.6。在5个蒸发舟20的结构(即电阻值相等)均相同的情况下,每个蒸发舟20的发热功率均是相等的,使得每个蒸发舟20的蒸发效率相同,在上下方向上,蒸发所得的反应气体的浓度大致是相等的,避免出现蒸发不均的情况。

31.蒸发舟20对输入蒸发材料进行加热蒸发而得到反应气体,反应气体被电极30电离后得到等离体子体,等离子体在产品表面沉积出薄膜。容易理解的,与采用现有技术的设备所生产的薄膜相比,在真空镀膜腔11上下方向上,由于真空镀膜腔11内反应气体更均匀,从而所电离的等离子体也更均匀,从而采用本发明的真空镀膜设备100所得到的薄膜的膜层更均匀。

32.当然,根据实际需要,也可设置数量更多或数量更少的蒸发舟20,故不限于此。正极电性件40和负极电性件50的电阻率相等,而且正极电性件40和负极电性件50为各处等截面的结构,因此相同长度下的正极电性件40和负极电性件50的电阻相等。

33.较优的是,本发明设有5个蒸发舟20,每个蒸发舟20均连通一蠕动泵(图中未示),蠕动泵则连通一装载有蒸发材料的原料瓶,通过蠕动泵将原料瓶中的蒸发材料输送到蒸发舟20。上述电极30采用的是射频电极,但不限于此。能够理解的是,本发明采用pecvd原理对产品进行镀膜。

34.较优的是,正极电性件40、负极电性件50和连接电性件60均为长条状的铜板结构。进一步地,正极电性件40、负极电性件50和连接电性件60沿纵向延伸布置,以便于各蒸发舟20的正负极端的与铜板进行连接。

35.如图4、图6和图7所示,镀膜机箱10内设有一蒸发腔12。蒸发腔12与真空镀膜腔11相隔开布置,蒸发腔12设有一气流出口13,蒸发腔12借由气流出口13连通,电极30呈靠近气流出口13布置,蒸发舟20设于蒸发腔12中。所设置的蒸发腔12能集中积聚蒸发所得的反应气体,让反应气体集中经气流出口13流出,便于进行电离。

36.进一步地,镀膜机箱10向外凹陷而形成蒸发腔12,蒸发腔12提供容置蒸发舟20的空间,避免影响的托架70镀膜的运转。托架70为供产品定位的装置,在进行真空镀膜的过程中,托架70被旋转装置80驱使而进行自转和公转,托架70、旋转装置80的结构和运动方式已为本领域技术人员所熟知,故在此不再赘述。其中,于本发明中,所要加工的产品为电子产品,如手机、平板、耳机等,但不仅限于以上结构形式。镀膜后,产品表面形成一层或多层膜

层,以使产品表面达到防水、去水等功能,但不限于此。较优的是,真空镀膜腔11内安装有一隔板14,隔板14将真空镀膜腔11与蒸发腔12相隔开,受隔板14的阻挡,反应气体不能直接外溢到真空镀膜腔11中,而且由于蒸发舟20加热时的温度较高,容易产生“炸裂”现象,即蒸发过程中由于温度高,蒸发材料会溅射出小分子团(非气态),小分子团受隔板14阻挡不能直接溅入真空镀膜腔11,避免溅到产品上。隔板14上远离电极30的三个侧边均连接于真空镀膜腔11的腔壁上,隔板14上靠近电极30的侧边偏离于真空镀膜腔11的腔壁并与真空镀膜腔11的腔壁围出气流出口13。

37.如图3至图9所示,本发明的真空镀膜设备100还包括喷吹装置90。喷吹装置90设于蒸发腔12内,喷吹装置90适于吹出惰性气体,以使蒸发所得的反应气体混合惰性气体一同流出气流出口13。喷吹装置90吹出惰性气体后,便于将反应气体引出气流出口13,避免积聚。而且惰性气体受电极30所电离后产生惰性等离子体,提供等离子体环境,通过惰性等离子体轰击结合不牢固的基团、吸附分子等,利用惰性等离子体提供的等离子能量修复悬挂键,从而增强薄膜的均匀性、稳定性和致密性。举例而言,上述惰性气体可以是氩气(ar)、氦气(he)、氙气(xe)、氖气(ne)、氢气(h2)、氮气(n2)的一种或者是它们之间的任意组合。

38.具体地,喷吹装置90包括喷吹管91。喷吹管91设于蒸发腔12内,喷吹管91上开设有若干喷吹孔911。进一步地,喷吹管91沿纵向延伸,喷吹管91设于蒸发舟20的旁侧。喷吹孔911设有7个,喷吹孔911在喷吹管91上呈等间距布置,但不限于此,以使气流更均匀地流出。较优的是,喷吹装置90还适于吹出不同的气体(物质),具体地,喷吹管91的一端伸出镀膜机箱10外,且喷吹管91伸出的一端分成3路,其中一路用于对接惰性气体瓶,另一路用于对接氧气瓶,剩余一路用于对接储存有具易挥发性反应气体的储料瓶92,当不使用蒸发舟20产生反应气体时,可通过储料瓶92放出易挥发的反应气体,根据不同的需要而输入不同特性的反应气体,在产品上镀出特性不同的膜。

39.可理解的是,镀膜机箱10设有与真空镀膜腔11连通的抽气口,抽气口用于接入一抽气泵(图中未示),抽气泵用于持续地通过抽气口以一定速率向外抽出真空镀膜腔11内的气体。

40.需要说明的是,镀膜机箱10带有侧开门结构15。通过打开侧开门结构15能打开真空镀膜腔11,方便放入或取出托架70而进行上料或下料,通过关闭侧开门结构15而关闭真空镀膜腔11,进行镀膜加工。

41.以下介绍本发明的真空镀膜设备100的工作过程:将产品放到托架70上,打开侧开门结构15后,将托架70放到旋转装置80,随后关闭侧开门结构15。开启抽气泵,正极电性件40和连接电性件60分别接通电源的正极和负极,蠕动泵将蒸发材料输入到蒸发舟20内,蒸发舟20加热蒸发材料而得到反应气体,喷吹管91对接氩气瓶,氩气经喷吹孔911流出后混合反应气体一同流出气流出口13,当流至电极30前时,电极30将反应气体电离成等离子体,将氩气电离成氩气等离子体,等离子体附着到产品的表面,经过一段时间后,产品的表面形成一层膜层。

42.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。