1.本发明涉及收料装箱领域,特别是一种生产线上分频式旋转双向收料装置及收料方式。

背景技术:

2.在工业生产实践中,末端装箱收料是非常普遍的一道工序。目前常见的装箱收料方式有人工实现、自动化机械装置实现。随着工业自动化程度的普及,人工实现的方式正逐步被自动化机械装置实现。

3.在一些特定的产品的收料装箱中,会要求产品的装箱方向,装箱方式等,如将产品头对头分两边装箱,并且还要保证装箱过程中,来料可以不间断地输送,而在常见的自动化机械装置中,例如delta机器人、关节机器人、龙门式收料机构、定制化机械结构,它们或工作节拍有限,或收料时来料需暂停、或无法实现正反方向装箱,即现有设备无法满足在保证来料高速不间断的情况下,实现来料的正反双向收料装箱。

技术实现要素:

4.本发明的主要目的是克服现有技术的缺点,提供一种可以在产品箱的直线输送过程中实现产品箱的方向变换,从而在保证来料高速不间断的情况下,实现来料的正反向收料装箱的弹性的生产线上分频式旋转双向收料装置及收料方式。

5.本发明采用如下技术方案:

6.一种生产线上分频式旋转双向收料装置,包括双向出料斗、输送台、升降转台和驱动装置,所述双向出料斗设置在输送台上方,输送台用于输送产品箱,所述输送台上设置有导正机构,所述产品箱子通过导正机构导正后经由输送台依次向第一装箱点、中转点和第二装箱点输送,所述产品箱被分隔成大小相同的第一腔室和第二腔室,所述双向出料斗具有第一出料口和第二出料口,第一出料口位于第一装箱点上方,第二出料口位于第二装箱点上方,所述双向出料斗内具有可移动的推板,产品通过推板选择由第一出料口或第二出料口出料,所述升降转台设置在输送台上且升降转台位于所述中转点,驱动装置连接并驱动升降转台升降及转动,所述产品箱被导正机构导正后产品箱位于输送台的中央位置,第一腔室和第二腔室沿输送台的宽度方向分别分布在输送台的内侧和外侧,当产品箱位于第一装箱点时,第一腔室承接于第一出料口且第一出料口的大小小于或等于第一腔室的进料端的大小,当产品箱位于中转点时,第一腔室和第二腔室的位置互换,当产品箱位于第二装箱点时,第二腔室承接于第二出料口且第二出料口的大小小于或等于第二腔室进料端的大小。

7.进一步地,所述双向出料斗内形成有一储料台,所述储料台承接于进料口,两出料口分别承接于储料台的两侧,所述推板可移动地设置在储料台上。

8.进一步地,所述推板包括水平延伸的横板、垂直横板的竖板和驱动推板移动的推动气缸,所述推动气缸设置在双向出料斗外侧,推动气缸连接并驱动横板移动以带动竖板

在双向出料斗内移动。

9.进一步地,所述驱动装置包括顶升气缸、转轴、驱动气缸、驱动齿轮和驱动齿条,所述顶升气缸连接并驱动升降转台升降,转轴固定连接在顶升气缸下方,驱动齿轮套设在转轴上,驱动齿条设置在驱动齿轮一侧并与驱动齿轮啮合,驱动齿条的一端沿着垂直驱动齿条长度方向延伸形成有驱动部,所述驱动气缸的活塞杆连接驱动部,驱动气缸通过驱动驱动齿条水平移动,使驱动齿轮转动并带动顶升气缸和升降转台转动。

10.进一步地,所述输送台具有安装驱动装置的驱动安装架,所述驱动安装架上设置有滑动轨道和轴承,所述轴承套设在转轴上且位于驱动齿轮下方,所述驱动齿条上设置有滑块,所述滑块可滑动设置在滑动轨道上使驱动齿条可以沿着滑动轨道的延伸方向直线移动。

11.进一步地,还包括有两缓冲气缸,所述缓冲气缸设置在驱动齿条的两端,用于对驱动齿条的移动距离进行限位。

12.进一步地,所述导正机构包括两块导正板,所述导正板具有一个圆弧状的导正部,两导正板间隔布置使两导正板之间形成前宽后窄的导正通道,产品箱由导正部导正后从两导正板中间的导正通道送入输送台。

13.进一步地,还包括第一限位机构和第二限位机构,所述第一限位机构和第二限位机构设置在产品箱的输送方向上,所述第一限位机构用于使产品箱限位在第一装箱点,第二限位机构用于使产品箱限位在第二装箱点。

14.进一步地,所述升降转台为十字型平台,所述输送台具有输送产品箱的输送辊,所述输送辊包括长辊和短辊,所述短辊设置在升降转台的四周,且当产品箱输送至升降转台上时,产品箱的长度方向至少接触两根短辊,产品箱的宽度方向至少接触两根短辊。

15.一种双向收料方式,包括如下步骤:

16.步骤一、产品箱通过导正机构导正后,以位于输送台中央位置的状态被送入输送台内,并输送到第一装箱点;

17.步骤二、产品被推板推动由第一出料口出料并落入承接于第一出料口的第一腔室内后,产品箱被输送台继续输送至中转点的升降转台上;

18.步骤三、升降转台上升将产品箱托起并180

°

转动,使第一腔室和第二腔室的位置互换后,升降转台下降将产品箱重新放回输送台上,输送台将产品箱输送至第二装箱点;

19.步骤四、产品被推板推动由第二出料口出料并落入承接于第二出料口的第二腔室内后,产品箱完成装箱被送出输送台。

20.所述产品箱为连续不断输送,当前一个产品箱被输送至中转点时,后一个产品箱即被输送至第一装箱点。

21.由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

22.第一、产品箱内分隔成大小相等的第一腔室和第二腔室,并通过中转点的升降转台实现第一腔室和第二腔室的位置转换,使产品箱在第一装箱点时,第一腔室可以接收来自第一出料口的产品,产品箱在第二装箱点时,第二腔室可以接收来自第二出料口的产品,并通过推板选择产品由第一出料口或第二出料口出料,达到产品的正反向装箱,因为来料在运输的过程中,产品箱也在运输,因此可以实现在收料装箱时,产品的高速不间断输送;

23.第二、通过储料台可以暂时存储产品,是产品箱在经由出料口出料之前先预装箱,

使装箱速度更快;

24.第三、通过可移动设置在储料台上的推板,使推板在储料台中来回移动,使储料台上的囤积的产品可以从第一出料口和第二出料口有规律地穿插出料,从而在保证来料不间断输送的过程中,实现产品的正反向收料装箱;

25.第四、通过顶升气缸、驱动气缸、驱动齿轮和驱动齿条的配合,实现升降转台在输送台上的升降和转动,从而实现产品箱第一腔室和第二腔室在输送过程中的位置转换,实现产品的正反向装箱;

26.第五、通过缓冲气缸是驱动齿条移动到极限位置时有一定的弹性缓冲,可以在对驱动齿条移动的极限位置进行限定的同时一定程度的保护驱动齿条,提高启动驱动齿条的适用寿命;

27.第六、通过导正机构的两导正板之间形成的前宽后窄的导正通道,确保产品箱在通过导正机构导正进入输送台时,位于输送台的中央位置;

28.第七、通过第一限位机构和第二限位机构对产品箱的第一装箱点和第二装箱点进行限位,确保出料口的出料的产品可以准确地进入产品箱的腔室内;

29.第八、通过长辊和短辊的设置,确保升降转台和输送平台运行过程中互不干扰,保证装置的正常运行。

附图说明

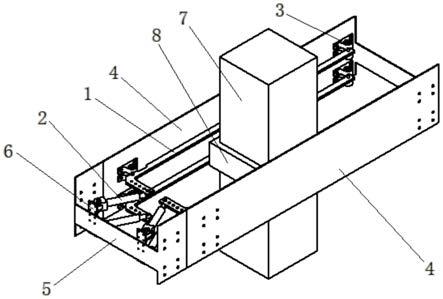

30.图1是本发明的具体实施方式的整体结构示意图;

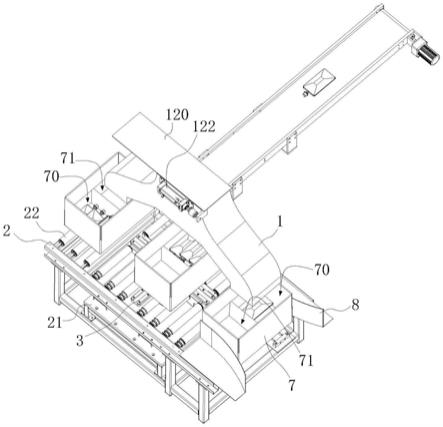

31.图2是本发明的输送台的整体结构示意图;

32.图3是本发明的驱动安装台的结构示意图,图中示出了驱动装置的结构;

33.图4是本发明的具体实施方式的整体结构剖视图。

34.图中:

35.1.双向出料斗,10.第一出料口,11.第二出料口,12.推板,120.横板,121.竖板,122.推动气缸,13.储料台;

36.2.输送台,20.机架,21.驱动安装架,210.滑动轨道,211.轴承,212.缓冲气缸,22.输送辊,220.长辊,221.短辊;

37.3.升降转台,30.防滑垫;

38.4.驱动装置,40.顶升气缸,41.转轴,42.驱动气缸,43.驱动齿轮,44.驱动齿条,440.推动部,441.滑块;

39.5.第一限位机构,50.第一限位气缸,51.第一限位板;

40.6.第二限位机构,60.第二限位气缸,61.第二限位板;

41.7.产品箱,70.第一腔室,71.第二腔室;

42.8.导正机构,80.导正板,81.导正通道。

具体实施方式

43.以下通过具体实施方式对本发明作进一步的描述。

44.参照图1至图4,本发明的一种生产线上分频式旋转双向收料装置及收料方式,包括双向出料斗1、输送台2、升降转台3、驱动装置4、第一限位机构5和第二限位机构6,所述双

向出料斗1设置在输送台2上方,输送台2用于输送产品箱7,所述输送台2上设置有导正机构8,所述产品箱子通过导正机构导正后经由输送台依次向第一装箱点、中转点和第二装箱点输送,所述产品箱7被分隔成大小相同的第一腔室70和第二腔室71,所述双向出料斗1具有第一出料口10和第二出料口11,第一出料口10位于第一装箱点上方,第二出料口11位于第二装箱点上方。双向出料斗1内具有可移动的推板12,产品通过推板12选择由第一出料口10或第二出料口11出料。升降转台3设置在输送台2上且升降转台3位于中转点,驱动装置4连接并驱动升降转台3升降及转动。产品箱7被导正机构8导正后产品箱7位于输送台2的中央位置,第一腔室70和第二腔室71沿输送台2的宽度方向分别分布在输送台2的内侧和外侧,当产品箱7位于第一装箱点时,第一腔室70承接于第一出料口10且第一出料口10的大小小于或等于第一腔室70的进料端的大小,当产品箱7位于中转点时,第一腔室70和第二腔室71的位置互换,当产品箱7位于第二装箱点时,第二腔室71承接于第二出料口11且第二出料口11的大小小于或等于第二腔室71进料端的大小,所述升降转台3为十字形台,升降转台3上设置有防滑垫30。

45.双向出料斗1内形成有一储料台13,所述储料台13承接于进料口,两出料口分别承接于储料台13的两侧,所述推板12可移动地设置在储料台13上。推板12包括水平延伸的横板120、垂直横板120的竖板121和驱动推板12移动的推动气缸122,横板120封盖于双向漏料斗1的顶部,所述推动气缸122设置在双向出料斗1外侧,推动气缸122连接并驱动横板120移动以带动竖板121在双向出料斗1内移动。

46.驱动装置4包括顶升气缸40、转轴41、驱动气缸42、驱动齿轮43和驱动齿条44,所述顶升气缸40连接并驱动升降转台3升降,转轴41固定连接在顶升气缸40下方,驱动齿轮43套设在转轴41上,驱动齿条44设置在驱动齿轮43一侧并与驱动齿轮43啮合,驱动齿条43的一端沿着垂直驱动齿条44长度方向延伸形成有驱动部440,所述驱动气缸42的活塞杆连接驱动部440,驱动气缸42通过驱动驱动齿条44水平移动,使驱动齿轮43转动并带动顶升气缸40和升降转台3转动。

47.输送台2包括机架20、安装驱动装置4的驱动安装架21和输送辊22,所述驱动安装架21和输送辊22设置在机架20上,且驱动安装架21位于输送辊22的下方,驱动安装架21上设置有滑动轨道210、轴承211和两个缓冲气缸212,所述轴承211套设在转轴41上且位于驱动齿轮43下方,所述驱动齿条44上设置有滑块441,所述滑块441可滑动设置在滑动轨道210上使驱动齿条44可以沿着滑动轨道210的延伸方向直线移动,缓冲气缸212设置在驱动齿条44的两端,用于对驱动齿条44的移动距离进行限位和缓冲。所述输送辊22包括长辊220和短辊221,所述短辊221设置在升降转台3的四周,且当产品箱7输送至升降转台3上时,产品箱7的长度方向至少接触两根短辊221,产品箱7的宽度方向至少接触两根短辊221。

48.导正机构8包括两块导正板80,所述导正板80具有一个圆弧状的导正部,两导正板80间隔布置使两导正板之间形成前宽后窄的导正通道81,产品箱7由导正部导正后从两导正板80中间的导正通道81送入输送台2。

49.第一限位机构5和第二限位机构6设置在产品箱7的输送方向上,所述第一限位机构5用于使产品箱7限位在第一装箱点,第二限位机构6用于使产品箱7限位在第二装箱点。第一限位机构5包括第一限位气缸50和第一限位板51,第一限位板51可升降设置在机架20上,第一限位气缸50连接并驱动第一限位板51升降。第二限位机构6包括第二限位气缸60和

第二限位板61,第二限位板61可升降设置在机架20上,第二限位气缸60连接并驱动第二限位板61升降。

50.继续参照图1至图4,一种双向收料方式,包括如下步骤:

51.步骤一、产品通过产品输送装置被输送至双向漏料斗1,并通过双向漏料斗1的进料口落入储料台13上,暂存于储料台13上,此时推板12的竖板121位于第二出料口11一侧,产品箱7通过导正机构8导正后,以位于输送台2中央位置的状态被送入输送台2内,并输送到第一装箱点,第一限位板51被第一限位气缸50驱动升起,使产品箱7被限位在第一装箱点,此时产品箱7的第一腔室70承接于第一出料口10下方;

52.步骤二、推动气缸122驱动推板12移动,竖板121由第二出料口11一侧向第一出料口10一侧移动,同时推动储料台13上的产品落入连接第一出料口10的通道内,产品由第一出料口10出料并落入承接于第一出料口10的第一腔室70内后,来料继续输送并存于储料台13上,此时推板12的竖板121位于第一出料口10一侧,产品箱7被输送台2继续输送至中转点的升降转台3上;

53.步骤三、顶升气缸40驱动升降转台3升起,升降转台3将产品箱7托起,驱动气缸42驱动驱动齿条44沿着滑动轨道210的延伸方向移动,驱动齿条44带动驱动齿轮43转动,驱动齿轮43通过转轴41带动顶升气缸40和升降转台3转动,使升降转台3转动180

°

,缓冲气缸212对驱动齿条44进行限位和缓冲,产品箱7随着升降转台3转动180

°

,使第一腔室70和第二腔室71的位置互换后,顶升气缸40驱动升降转台3下降将产品箱7重新放回输送台2上,输送台2将产品箱7输送至第二装箱点,第二限位板61被第二限位气缸60驱动升起,使产品箱7被限位在第二装箱点,此时产品箱7的第二腔室71承接于第二出料口11下方;

54.步骤四、推动气缸122驱动推板12移动,竖板121由第一出料口10一侧向第二出料口11一侧移动,同时推动储料台13上的产品落入连接第二出料口11的通道内,产品由第二出料口11出料并落入承接于第二出料口11的第二腔室71内后,来料继续输送并存于储料台13上,此时推板12的竖板121位于第二出料口11一侧,产品箱7完成装箱被送出输送台2。

55.所述产品箱7为连续不断输送,当前一个产品箱7被输送至中转点时,后一个产品箱7即被输送至第一装箱点。

56.上述仅为本发明的一个具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。