一种改善小口径含ti奥氏体不锈钢管弯曲性能的方法

技术领域

1.本发明涉及不锈钢加工技术领域,具体涉及一种改善小口径含ti奥氏体不锈钢管弯曲性能的方法。

背景技术:

2.奥氏体不锈钢拥有十分优良的晶界腐蚀抗力、塑性以及较高的强度,在各行各业中获得广泛应用,主要牌号包括304、310、321、316等。作为典型应用之一,奥氏体不锈钢加工成小口径无缝管,然后弯曲变形成不同形状的管路系统,以承担着气体和液体等流体输送通道的功能。有时,为了适应更为复杂的流体管路系统设计,管材在弯曲变形时需承受更大的弯曲角度或更小的弯曲半径,这对不锈钢管弯曲性能提出了更高要求。需要指出的是,提高奥氏体不锈钢弯曲性能,必须以不降低其耐蚀性为前提。

3.为了提高金属材料弯曲性能,一个相对简单的途径是降低屈强比,也就是使其具有较低的屈服强度和/或较高的抗拉强度,从而保证材料在弯曲变形时拥有较长的均匀塑性变形阶段。然而,对于化学成分和处理状态已经确定的金属材料来说,抗拉强度基本保持不变,那么,要获得较小的屈强比,只有通过降低屈服强度来实现。一般来说,奥氏体不锈钢强化机制主要包括固溶强化和晶界强化2种,那么,要降低屈服强度,必须拥有较低的溶质浓度和较大的晶粒尺寸。此外,还需注意的是,晶粒尺寸应该分布均匀,以避免不同大小的晶粒变形不均匀带来过早的局部失稳。

4.一般来说,奥氏体不锈钢具有高的晶间腐蚀抗力,是因为固溶在基体中cr元素的强烈钝化作用。然而,当奥氏体不锈钢在一定温度区间(敏化温度)内降温速度过慢或停留时间过长时,晶界附近c、cr原子偏聚于晶界并以cr

23

c6粒子形式析出,导致晶界附近cr浓度降低,形成沿晶界的钝化能力较低的贫cr区,从而造成奥氏体不锈钢的晶间腐蚀敏感性。为了提高奥氏体不锈钢的晶间腐蚀抗力,一是尽可能降低钢中c含量,从而抑制cr

23

c6相的形成,保留cr元素处于固溶状态,这对不锈钢冶炼工艺提出高要求;二是添加ti元素。与中等碳化物形成元素cr相比,强碳化物形成元素ti能够优先夺取c形成tic粒子,从而抑制cr

23

c6相的形成,使得cr元素只能处于固溶状态,由此减轻晶间腐蚀敏感性,这也是一些碳含量较高的奥氏体不锈钢中常添加ti这类强碳化物形成元素的主要原因。

5.根据tic的溶解度曲线可知,常规固溶处理(1000-1100℃)过程中,奥氏体不锈钢中ti元素,一部分以固溶体存在,另一部分以tic粒子存在。此时,tic粒子数量较少,并且,常沿着固溶处理前变形方向呈现链状分布。在tic粒子阻碍晶界迁移作用下,固溶处理后钢中平均晶粒尺寸较小,能够获得较高的晶界强化效果,但晶粒尺寸分布不均匀,沿着变形方向尺寸较大,而垂直于变形方向尺寸较小;此外,固溶状态c、ti元素又造成较高的固溶强化效果。因此,常规固溶处理的含ti奥氏体不锈钢屈服强度较高、屈强比较大以及晶粒尺寸分布不均匀,由此造成管材弯曲性能难以进一步提升。

技术实现要素:

6.本发明的目的是克服现有技术的缺陷,提供一种改善小口径含ti奥氏体不锈钢管弯曲性能的方法。

7.实现本发明目的的技术方案是:一种改善小口径含ti奥氏体不锈钢管弯曲性能的方法,具有以下步骤:

8.s1,常规固溶处理,将管材在气氛保护加热炉中在1000-1100℃进行加热并保温30-60min;

9.s2,在线淬火处理,在气氛保护加热炉门出口处对管材喷吹低温保护气,使之快速冷却至室温,形成过饱和固溶体;

10.s3,粒子粗化加热处理,将经过在线淬火处理的管材在气氛保护加热炉中于较低温度下进行加热和保温,使钢中均匀析出第二相粒子并粗化至一定程度;

11.s4,空冷处理,将经过粒子粗化加热处理的管材从加热炉中移出,在空气中自然冷却至室温;

12.s5,冷轧变形处理,采用轧管机在室温条件下对空冷处理后的管材进行冷轧变形;

13.s6,高温短时固溶处理,将冷轧变形处理后的管材在气氛保护加热炉中在加热温度1150-1250℃条件下进行固溶处理并保温10-30min;

14.s7,低温长时固溶处理,将高温短时固溶处理后的管材直接转移至850-950℃的温度下继续加热处理并保温2-4h;

15.s8,在线淬火处理,将低温长时固溶处理后的管材在移出加热炉时,喷吹低温保护气,快速冷却至室温,形成过饱和固溶体。

16.上述技术方案s3,粒子粗化加热处理中,所述加热的温度为650-750℃,保温时间为4-8h。

17.上述技术方案s5中,冷轧变形的变形量控制在50%以上。

18.采用上述技术方案后,本发明具有以下积极的效果:

19.本发明提供的一种改善小口径含ti奥氏体不锈钢管弯曲性能的方法,能够在不降低耐蚀性前提下,进一步获得更高的弯曲性能,适用于更加复杂的流体通道管线设计;此外,该方法工艺简单,适合大规模工业生产。

附图说明

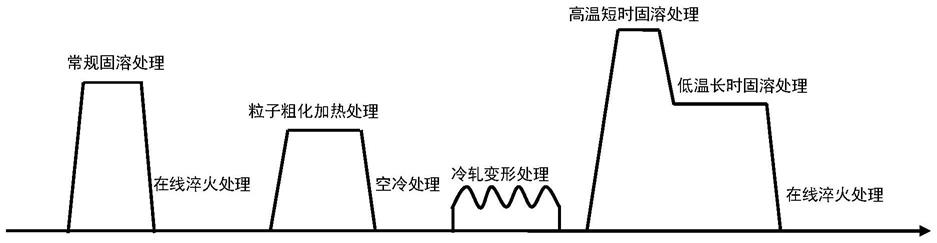

20.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

21.图1为本发明的技术路线示意图。

具体实施方式

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

23.本发明提供一种改善小口径含ti奥氏体不锈钢管弯曲性能的方法,具有以下步

骤:

24.s1,常规固溶处理,将管材在气氛保护加热炉中在1000-1100℃进行加热并保温30-60min;这里的常规固溶处理用以获得晶粒尺寸较小的高温固溶体。

25.s2,在线淬火处理,在气氛保护加热炉门出口处对管材喷吹低温保护气,使之快速冷却至室温,形成过饱和固溶体;

26.s3,粒子粗化加热处理,将经过在线淬火处理的管材在气氛保护加热炉中于较低温度下进行加热和保温,使钢中均匀析出第二相粒子并粗化至一定程度;

27.s4,空冷处理,将经过粒子粗化加热处理的管材从加热炉中移出,在空气中自然冷却至室温;

28.s5,冷轧变形处理,采用轧管机在室温条件下对空冷处理后的管材进行冷轧变形;使用轧管机在室温条件下进行冷轧变形,一方面,管材直径、壁厚达到尺寸要求;另一方面,钢中晶粒组织发生严重变形,并在粗化的第二相粒子周围形成严重畸变区。冷轧变形的变形量一般控制在50%以上。

29.s6,高温短时固溶处理,将冷轧变形处理后的管材在气氛保护加热炉中在加热温度1150-1250℃条件下进行固溶处理并保温10-30min;一方面,粗大第二相粒子周围的严重畸变区在加热过程中能够促进再结晶形核,并且,其数量越多,得到的再结晶晶粒尺寸分布越均匀,再控制加热时间使之均匀长大;另一方面,钢中粗大第二相粒子又充分溶解,从而形成高温固溶体。

30.s7,低温长时固溶处理,将高温短时固溶处理后的管材直接转移至850-950℃的温度下继续加热处理并保温2-4h;由此造成钢中ti元素以tic形式充分析出,而cr元素仍然处于固溶状态,同时,晶粒尺寸继续有所长大。

31.s8,在线淬火处理,将低温长时固溶处理后的管材在移出加热炉时,喷吹低温保护气,快速冷却至室温,形成过饱和固溶体。一般采用在气氛保护加热炉出口处喷吹氨分解气的方式,进行在线淬火处理。

32.s3,粒子粗化加热处理中,所述加热的温度为650-750℃,保温时间为4-8h。

33.以下的实施例,采用的实验材料为含ti的321奥氏体不锈钢无缝管,外径φ20mm、壁厚3.0mm,化学成分见表1。

34.cmnsinicrtisp0.061.370.1810.8517.830.470.0010.01

35.表1 321奥氏体不锈钢管的化学成分(质量百分数)

36.加热保护气氛及在线淬火喷吹气氛均采用常用的氨分解气体。

37.根据国标gb/t 228.1-2010《金属材料拉伸试验第一部分室温试验方法》,进行静拉伸性能测试,获得抗拉强度σb、屈服强度σ

0.2

、伸长率δ。

38.根据国标gb/t 244-2008《金属管弯曲试验方法》进行弯曲性能测试,以管材弯曲过程中突然折扁的临界角α大小,衡量管材弯曲性能的高低。

39.根据国标gb/t 4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法e》,管材在硫酸-硫酸铜溶液中加热16h后进行180

°

弯曲变形,观察弯曲部位表面开裂情况,判定晶间腐蚀敏感性。

40.采用光学金相法及图像分析,测量奥氏体不锈钢的平均晶粒尺寸da,并尺寸分布

弥散程度δd来表征晶粒尺寸均匀性。

41.(实施例1)

42.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1050℃加热40min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入700℃加热炉中加热6h,空冷至室温后,再采用轧管机将管材在室温条件下进行60%变形量冷轧;接着,将冷轧管送入1150℃气氛保护加热炉中保温30min,随后,转入900℃加热炉中继续加热3h;最后,喷吹氨分解气将管材快速淬火至室温。

43.测试表明,管材抗拉强度σb=649mpa、屈服强度σ

0.2

=201mpa、屈强比σ

0.2

/σb=0.29、伸长率δ=68%;弯曲临界角α=134

°

;平均晶粒尺寸及分布da±

δd=142

±

11μm,且管材无晶间腐蚀敏感性。

44.(对比例1)

45.首先,将321不锈钢管送入氨分解气氛保护加热炉中,于1050℃加热40min后,喷吹氨分解气使之快速冷却至室温,然后,采用轧管机将管材在室温条件下进行60%变形量冷轧;接着,将管材送入气氛保护加热炉中于1050℃加热40min,再喷吹氨分解气使管材快速冷却至室温。

46.测试表明,管材抗拉强度σb=651mpa、屈服强度σ

0.2

=235mpa、屈强比σ

0.2

/σb=0.36、伸长率δ=54%;弯曲临界角α=103

°

;平均晶粒尺寸及分布da±

δd=107

±

28μm,且管材无晶间腐蚀敏感性。

47.实施例1结果表明,采用本发明制备的321不锈钢管,通过增大晶粒尺寸以降低屈服强度和减小屈强比,以及改善晶粒尺寸分布均匀性,能够在保持晶间腐蚀抗力基础上,进一步提高管材弯曲性能;由对比例1结果可以看出,尽管按常规工艺处理的321不锈钢管同样具有高的晶间腐蚀抗力,但较小的平均晶粒尺寸带来较高的屈服强度和较大的屈强比,以及晶粒尺寸分散度较大,导致管材弯曲性能相对较低。

48.(实施例2)

49.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1100℃加热30min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入650℃加热炉中加热8h,空冷至室温后,采用轧管机将管材在室温条件下进行70%变形量冷轧;接着,再将冷轧管送入气氛保护加热炉中于1250℃加热10min,随后,转入850℃加热炉中继续加热4h;最后,喷吹氨分解气使管材快速冷却至室温。

50.测试结果表明,管材抗拉强度σb=652mpa、屈服强度σ

0.2

=212mpa、屈强比σ

0.2

/σb=0.31、伸长率δ=63%;弯曲临界角α=129

°

;平均晶粒尺寸及分布da δd=134

±

8μm,且管材无晶间腐蚀敏感性。

51.(对比例2)

52.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1100℃加热30min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入650℃加热炉中加热8h,空冷至室温后,采用轧管机将管材在室温条件下进行70%变形量冷轧;接着,再将冷轧管送入气氛保护加热炉中于1250℃加热10min,随后,喷吹氨分解气使管材快速冷却至室温。

53.测试结果表明,管材抗拉强度σb=657mpa、屈服强度σ

0.2

=252mpa、屈强比σ

0.2

/σb=0.38、伸长率δ=54%;弯曲临界角α=98

°

;平均晶粒尺寸及分布da δd=128

±

10μm,且管

材无晶间腐蚀敏感性。

54.由实施例2和对比例2的测试结果可以看出,虽然2种制备条件下304不锈钢管都能够保持高的晶间腐蚀抗力,但是,如果在高温短时固溶处理后不再进行低温长时固溶处理,相近的抗拉强度和晶粒尺寸特征,但由于更多的ti、c元素仍然固溶于基体中,造成对比例2中不锈钢的固溶强化效果较大、屈服强度较高,相应地,管材弯曲性能相对较低.

55.(实施例3)

56.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1000℃加热60min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入750℃加热炉中加热4h,空冷至室温后,采用轧管机将管材在室温条件下进行50%变形量冷轧;接着,再将冷轧管送入气氛保护加热炉中于1200℃加热20min;随后,转入950℃加热炉中继续加热2h;最后,喷吹氨分解气使管材快速冷却至室温。

57.测试表明,管材抗拉强度σb=649mpa、屈服强度σ

0.2

=206mpa、屈强比σ

0.2

/σb=0.3、伸长率δ=65%;弯曲临界角α=131

°

;平均晶粒尺寸及分布da δd=133

±

9μm,且管材无晶间腐蚀敏感性。

58.(对比例3)

59.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1000℃加热60min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入750℃加热炉中加热4h,空冷至室温后,采用轧管机将管材在室温条件下进行50%变形量冷轧;接着,将冷轧管送入950℃加热炉中加热2h;最后,喷吹氨分解气使管材快速冷却至室温。

60.测试表明,管材抗拉强度σb=655mpa、屈服强度σ

0.2

=246mpa、屈强比σ

0.2

/σb=0.38、伸长率=58%;弯曲临界角α=104

°

;平均晶粒尺寸及分布da δd=102

±

24μm,且管材无晶间腐蚀敏感性。

61.由实施例3和对比例3的测试结果可以看出,如果不锈钢管材冷轧后不经短时高温固溶处理,而是直接进行低温长时固溶处理,管材中不仅平均晶粒尺寸较小,而且尺寸分布均匀性较差,由此造成管材屈服强度较高、屈强比较大,相应地,弯曲性能相对较低。

62.(实施例4)

63.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1000℃加热30min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入750℃加热炉中加热8h,空冷至室温后,采用轧管机将管材在室温条件下进行55%变形量冷轧;接着,再将冷轧管送入气氛保护加热炉中于1250℃加热30min;随后,转入850℃加热炉中继续加热4h;最后,喷吹氨分解气使管材快速冷却至室温。

64.测试结果表明,管材抗拉强度σb=641mpa、屈服强度σ

0.2

=208mpa、屈强比σ

0.2

/σb=0.30、伸长率δ=68%;弯曲临界角α=134

°

;平均晶粒尺寸及分布da δd=141

±

12μm,且管材无晶间腐蚀敏感性。

65.(对比例4)

66.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1000℃加热30min后,喷吹氨分解气使之快速冷却至室温,采用轧管机将管材在室温条件下进行55%变形量冷轧;接着,将冷轧管送入气氛保护加热炉中于1250℃加热30min;随后,转入850℃加热炉中继续加热4h;最后,喷吹氨分解气使管材快速冷却至室温。

67.测试结果表明,管材抗拉强度σb=640mpa、屈服强度σ

0.2

=209mpa、屈强比σ

0.2

/σb=0.33、伸长率δ=53%;弯曲临界角α=87

°

;平均晶粒尺寸及分布da δd=136

±

38μm,且管材无晶间腐蚀敏感性。

68.由实施例4和对比例4的测试结果可以看出,如果不锈钢管材冷轧前不进行粒子粗化加热处理,那么,尽管管材经冷轧及固溶处理后得到的平均晶粒尺寸也较大、屈服强度较低,但晶粒尺寸分布不均匀性较差,最终导致管材弯曲性能相对较低。

69.(实施例5)

70.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1100℃加热60min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入650℃加热炉中加热4h,空冷至室温后,采用轧管机将管材在室温条件下进行65%变形量冷轧;接着,再将冷轧管送入气氛保护加热炉中于1150℃加热10min;随后,转入850℃加热炉中继续加热2h;最后,喷吹氨分解气使管材快速冷却至室温。

71.测试结果表明,管材抗拉强度σb=653mpa、屈服强度σ

0.2

=201mpa、屈强比σ

0.2

/σb=0.31、伸长率δ=64%;弯曲临界角α=129

°

;平均晶粒尺寸及分布da δd=128

±

9μm,且管材无晶间腐蚀敏感性。

72.(对比例5)

73.首先,将321不锈钢管材送入氨分解气氛保护加热炉中,于1100℃加热60min后,喷吹氨分解气使之快速冷却至室温,然后,将管材送入650℃加热炉中加热4h,空冷至室温后,采用轧管机将管材在室温条件下进行25%变形量冷轧;接着,再将冷轧管送入气氛保护加热炉中于1150℃加热10min;随后,转入850℃加热炉中继续加热2h;最后,喷吹氨分解气使管材快速冷却至室温。

74.测试结果表明,管材抗拉强度σb=646mpa、屈服强度σ

0.2

=215mpa、屈强比σ

0.2

/σb=0.33、伸长率δ=55%;弯曲临界角α=96

°

;平均晶粒尺寸及分布da δd=135

±

48μm,且管材无晶间腐蚀敏感性。

75.由实施例5和对比例5的测试结果可以看出,如果不锈钢管材冷轧变形量小,那么,尽管固溶处理后得到的平均晶粒尺寸较大、屈服强度较低,但晶粒尺寸分布不均匀性较差,最终导致管材弯曲性能相对较低。

76.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。