一种高导热低膨胀超薄片金刚石

‑

金属基复合材料及其制备方法和应用

技术领域

1.本发明属于复合材料领域,尤其涉及一种高导热低膨胀超薄片金刚石

‑

金属基复合材料及其制备方法和应用。

背景技术:

2.随着科学技术的飞速发展,电子设备应用于航空航天、军事、工业、国民生产等诸多领域的功率和集成度越来越高,散热问题已成为制约这些行业发展的重要因素。特别是5g通信时代的来临,电子及半成品器件的集成度呈几何式的增长,这使得电子器件的热量密度迅猛增长,研究表明,电子元器件温度每升高10℃,其故障率约增加一倍,此外,电子设备中的故障有55%是由于电子器件温度过高、缺乏可靠而全面的温控措施而引发的。

3.金刚石的热导率极高为2200w/(mk)、热膨胀系数(8.6

×

10

‑

7/k

‑

1)和密度(3.52g/cm3)较低,将其作为增强体材料用作电子封装材料,可使得复合材料具有较高的热导率,同时满足低膨胀系数和轻质化得要求。

4.将金刚石与金属基材料结合起来,充分发挥它们优异的导热性能和力学性能,制备较高热导率和热膨胀系数匹配的金刚石/金属基复合材料,也是目前最有发展潜力的电子封装材料之一。

5.然而,现有技术中所用金刚石颗粒在室温下金刚石的热导率虽然高,但高温下的热稳定性差,且易石墨化,金刚石表面会出现裂纹等缺陷,以及金刚石与金属之间存在很高的界面能,亲和力差。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种高导热低膨胀超薄片金刚石

‑

金属基复合材料及其制备方法和应用。

7.为了实现上述目的,本发明采用如下技术方案,

8.本发明一种高导热低膨胀超薄片金刚石

‑

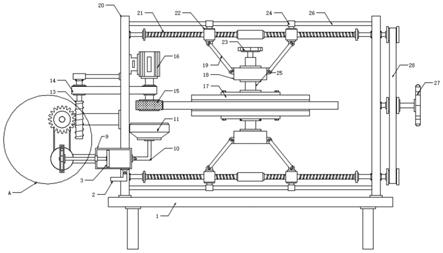

金属基复合材料,由金属基体以及分散于金属基体中的核壳结构掺杂金刚石构成,所述核壳结构掺杂金刚石由金刚石颗粒以及金刚石表面改性层构成,所述金刚石表面改性层从内至外依次包括金刚石过渡层,掺杂金刚石外壳层;所述金刚石

‑

金属基复合材料的厚度在0.1mm~1mm。

9.随着电子设备朝着高性能、小型化和高集成化方向快速发展,电子元器件的功率密度不断增加,单位体积的发热量越来越大,散热问题已成为制约电子信息产业发展的技术瓶颈之一,开发高导热、低热膨胀和轻质的超薄片金属基复合材料成为决定相关产业发展的关键。本发明提供一种高导热低膨胀超薄片金刚石

‑

金属基复合材料,不但有高的热导率、低热膨胀系数,还能满足小型化半导体封装材料要求。

10.优选的方案,所述核壳结构掺杂金刚石在金刚石/金属基复合材料中体积分数为30%~80%。

11.优选的方案,所述金刚石颗粒的粒径为50μm~500μm,所述金刚石颗粒为单晶结构。

12.优选的方案,所述金刚石过渡层的厚度为5nm~2μm,所述金刚石过渡层为多晶结构。

13.本发明的金刚石增强体,以金刚石颗粒为核心,在其表面先设置多晶金刚石过渡层,再设置掺杂金刚石外壳层,其中高纯多晶金刚石过渡层原位生长于单晶金刚石颗粒,保持单晶金刚石原有的性能,如高热导率,高硬度高耐磨等性能。而掺杂金刚石外壳层原位生长于多晶金刚石涂层,掺杂的目的是解决金刚石与金属的界面结合问题,掺杂金刚石薄膜,可以提高金刚石与金属的润湿性。另外,本发明中在单晶金刚石颗粒的外表面设置金刚石表面改性层,还能够对金刚石颗粒起到隔离保护作用,在高温状态下,可以保护金刚石不发生石墨化、氧化反应及其他化学反应;同时提高粘结剂对金刚石的粘结能力,改性层在两者之间起结合桥作用,另外提高金刚石与胎体金属润湿性;以及提高金刚石颗粒强度,镀层起补强、增韧作用,金刚石表面缺陷,微裂纹。微小孔洞可以通过改性层得到弥补,强度提高。

14.在本发明中,金刚石颗粒即可以为高温高压法制备的纯单晶金刚石也可以是天然单晶金刚石。

15.优选的方案,所述掺杂金刚石外壳层的厚度为5nm~100μm,掺杂方式包含恒定掺杂、多层变化掺杂、梯度掺杂中的一种或多种组合,掺杂元素选自硼、氮、磷、锂中的一种或多种。

16.进一步的优选,所述掺杂金刚石外壳层的掺杂方式为梯度掺杂,所述梯度掺杂的方式为掺杂元素的浓度由内至外0ppm递增至3000~30000ppm。

17.优选的方案,所述核壳结构掺杂金刚石的制备过程为,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层。

18.进一步的优选,采用热丝化学气相沉积生长掺杂金刚石外壳层的过程为:通入气体的质量流量比为氢气:甲烷:掺杂气源=97:2:0.1

‑

0.7,生长压力为2

‑

5kpa,生长温度为800

‑

850℃,生长次数为2

‑

6次,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1

‑

20h,所述掺杂气源选自氨气、磷化氢、硼烷中的至少一种。

19.更进一步的优选,当所述掺杂金刚石外壳层的掺杂方式为梯度掺杂时,气体流量分三段通入,第一段时通入气体的质量流量比为:ch4:h2:掺杂气源=2:97:0.1

‑

0.25;第二段时通入气体的质量流量比为ch4:h2:掺杂气源=2:97:0.3

‑

0.45;第三段时,通入气体的质量流量比为ch4:h2:掺杂气源=2:97:0.5

‑

0.6。

20.优选的方案,所述金刚石表面改性层还包含涂层、多孔层和修饰层中的至少一种,其中涂层为设置在掺杂金刚石外壳层表面的化学气相沉积硼膜,所述化学气相沉积硼膜的厚度为10nm

‑

200μm;所述多孔层是指将外壳层表面刻蚀成多孔结构,所述修饰层为金刚石表面改性层的最外层,包含金属修饰、碳材料修饰、有机物修饰中一种或多种组合。

21.在实际操作过程中,多孔层的刻蚀可以通过等离子体刻蚀、高温氧化刻蚀、纳米金属纳米粒子刻蚀中的一种或多种组合技术。

22.优选的方案,所述金属基体中的金属包括主金属以及添加剂,所述主金属选自cu、al、ag、ti、mg、zn中的一种,所述添加剂选自镧、铈、钕、铕、钆、镝、钬、镱、镥、钇、钪中至少一

种,所述添加剂的加入量为主金属质量的0.05%~1%。

23.在本发明中金属基体中添加少量稀土元素可以细化基体晶粒、净化金刚石与基体的界面,促进基体中碳化物形成与金刚石之间的反应,提高金属基体和金刚石的粘接状况,从而改善基体与金刚石的界面结合状态。

24.在本发明中,金刚石/金属基复合材料的成品结构不受限制,即可以是规则结构,也可以制成多尺寸或者说异型尺寸的异型结构。

25.本发明一种高导热低膨胀超薄片金刚石

‑

金属基复合材料的制备方法:包括如下步骤:将金刚石增强体与金属锭非接触的置于模具中,抽真空至低于100pa后,加热使金属锭熔化,所得熔体继续保温至温度均匀,然后通入保护气氛加压,从而使熔体渗入金刚石增强体之间构成的孔隙中,即得金刚石/金属基复合材料。

26.本发明的制备方法采用气体压力辅助熔渗工艺技术,以高纯气体为压力源,作用在熔融液态金属基表面,实现金刚石与金属基材料高密度复合。发明人发现与放电等离子体烧结(sps)、粉末冶金、高温高压等技术相比,气氛加压熔渗技术制备的金刚石/金属基复合材料孔隙率低,微观结构致密,这是因为气体压力能有效克服渗透中的毛细力。内在的毛细管力会阻止了熔化的金属溶液进入金刚石增强体之间的间隙。低孔隙率非常重要,特别是在传热过程中,无空隙的界面可以减少声子的散射。以提升复合材料的高热导率。

27.优选的方案,所述真空度为10~100pa。

28.优选的方案,所述加热温度为300~1450℃,升温速率为5~15℃/min。

29.优选的方案,所述保护气氛选自n2气氛、ar气氛中的一种,所述保护气氛的压力为2~15mpa,保压时间为10~120min。

30.本发明一种高导热低膨胀超薄片金刚石

‑

金属基复合材料的应用,将所述金刚石

‑

金属基复合材料应用作为电子封装材料。

31.有益效果

32.本发明的金刚石增强体,以金刚石颗粒为核心,在其表面先设置多晶金刚石涂层,再设置掺杂金刚石外壳层,其中高纯多晶金刚石涂层原位生长于单晶金刚石颗粒,保持单晶金刚石原有的性能,如高热导率,高硬度高耐磨等性能,。而掺杂金刚石外壳涂层原位生长与多晶金刚石涂层,掺杂的目的是解决金刚石与金属的界面结合问题,掺杂金刚石薄膜,可以提高金刚石与金属的润湿性。另外,本发明中在单晶金刚石颗粒的外表面设置金刚石表面改性层,还能够对金刚石颗粒起到隔离保护作用,在高温状态下,可以保护金刚石不发生石墨化、氧化反应及其他化学反应;同时提高粘结剂对金刚石的粘结能力,改性层在两者之间起结合桥作用,另外提高金刚石与胎体金属润湿性;以及提高金刚石颗粒强度,镀层起补强、增韧作用,金刚石表面缺陷,微裂纹。微小孔洞可以通过改性层得到弥补,强度提高。

33.本发明的制备方法采用气体压力辅助熔渗工艺技术,以高纯气体为压力源,作用在熔融液态金属基表面,实现金刚石与金属基材料高密度复合。发明人发现与放电等离子体烧结(sps)、粉末冶金、高温高压等技术相比,气氛加压熔渗技术制备的金刚石/金属基复合材料孔隙率低,微观结构致密,这是因为气体压力能有效克服渗透中的毛细力。内在的毛细管力会阻止了熔化的金属溶液进入金刚石增强体之间的间隙。低孔隙率非常重要,特别是在传热过程中,无空隙的界面可以减少声子的散射。以提升复合材料的高热导率。

34.综上所述,本发明所制得金刚石

‑

金属基复合材料具有高热导率、低热热膨胀系数

的特点,能够满足热导率和热膨胀系数要求越来越严格的热管理材料的需求。

35.具休实施方式

36.实施例1

37.金刚石增强体的制备

38.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

39.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度2μm;所述化学气相沉积时,通过气体的质量流量比为ch4:h2:b2h6=2:97:1,生长压力为3kpa,生长次数为2次,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

40.金刚石增强体与金属的复合

41.将金刚石增强体与cu、镧、铈金属锭,一并放入厚度为0.5mm的模具中,进行装配,金刚石增强体与cu、镧、铈金属锭不接触,cu、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为cu的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至1150℃,此时达到金属熔点以上的熔渗温度从而使得金属锭熔化,保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至6mpa,使得熔融金属液克服毛细作用浸渗入金刚石增强体之间的孔内,得到厚度为0.5mm的复合材料。本发明所得复合材料中,金刚石颗粒的体积分数为65%。

42.经检测,所得复合材料的性能如下:热导率650w/mk;热膨胀系数6.5

×

10

‑6/k;密度小于6g/cm3;表面粗糙度小于或等于3.2um;将其用于封装材料可在

‑

50

‑

400℃的温度范围内使用。

43.实施例2

44.金刚石增强体的制备

45.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

46.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度3μm;所述化学气相沉积时,分三段生长沉积,第一段沉积时,通入气体的质量流量比为:ch4:h2:b2h6=2:97:0.15;第二段沉积通入气体的质量流量比为ch4:h2:b2h6=2:97:0.35sccm;第三段沉积时,通入气体的质量流量比为ch4:h2:b2h6=2:97:0.55;生长压力均为3kpa,,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

47.然后将掺杂金刚石外壳层采用等离子刻蚀成多孔结构,其工艺条件为设有等离子装置的管式炉中,于温度800℃,在真空度0pa以下,氢气气氛或者氧气气氛辅助,气体流量

35sccm,刻蚀时间60min,即得多孔改性层。

48.将金刚石增强体与cub合金锭、镧、铈金属锭,一并放入厚度为0.5mm模具中进行装配,金刚石增强体与cub合金锭、镧、铈金属锭不接触,cub合金锭、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为cub合金的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至1150℃,此时达到金属熔点以上的熔渗温度使得金属锭熔化,并保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至8mpa,使得熔融金属液克服毛细作用浸渗入增强体孔内,得到厚度为0.5mm的复合材料。本发明所得复合材料中,金刚石颗粒的体积分数为70%。

49.经检测,所得复合材料的性能如下:热导率750w/mk;热膨胀系数5

×

10

‑6/k;密度小于6g/cm3;表面粗糙度小于或等于3.2um;将其用于封装材料可在

‑

50

‑

400℃的温度范围内使用。

50.实施例3

51.金刚石增强体的制备

52.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

53.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度2μm;所述化学气相沉积时,通过气体的质量流量比为ch4:h2:b2h6=2:97:1,生长压力为3kpa,生长次数为2次,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

54.再于掺杂金刚石外壳层表面进行化学气相沉积硼膜,工艺:沉积工艺参数:热丝距离30mm,温度为800℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度10um;所述化学气相沉积时,通过气体的质量流量比为h2:b2h6=95:5,沉积次数为2次,每次沉积一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为4h。

55.金刚石增强体与金属的复合

56.将金刚石增强体与al金属锭、镧、铈金属锭,一并放入厚度为0.5mm模具中进行装配,金刚石增强体与al金属锭、镧、铈金属锭不接触,al金属锭、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为al的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至750℃,达到金属熔点以上的熔渗温度使得金属锭熔化,并保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至8mpa,使得熔融金属液克服毛细作用浸渗入增强体孔内,得到厚度为0.5mm复合材料。

57.本发明所得复合材料中,金刚石颗粒的体积分数为65%。

58.经检测,所得复合材料的性能如下:热导率600w/mk;热膨胀系数5.6

×

10

‑6/k;密度3.2g/cm3;表面粗糙度小于或等于3.2um;将其用于封装材料可在

‑

50

‑

300℃的温度范围内

使用。

59.实施例4

60.金刚石增强体的制备

61.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

62.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度3μm;所述化学气相沉积时,分三段生长沉积,第一段沉积时,通入气体的质量流量比为:ch4:h2:b2h6=2:97:0.15;第二段沉积通入气体的质量流量比为ch4:h2:b2h6=2:97:0.35sccm;第三段沉积时,通入气体的质量流量比为ch4:h2:b2h6=2:97:0.55;生长压力均为3kpa,,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

63.然后将掺杂金刚石外壳层采用等离子刻蚀成多孔结构,其工艺条件为设有等离子装置的管式炉中,于温度800℃,在真空度0pa以下,氢气气氛或者氧气气氛辅助,气体流量35sccm,刻蚀时间60min,即得多孔改性层。

64.然后再于进行金属修饰是通过物理气相沉积技术,在高纯氩气气氛流量为30sccm、真空度0.5~1pa、温度473kk、功率200w、溅射时间10min;厚度1um;

65.将金刚石增强体与银金属锭、镧、铈金属锭,一并放入厚度为0.5mm模具中进行装配,金刚石增强体与银金属锭、镧、铈金属锭不接触,银金属锭、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为银的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至1050℃,达到金属熔点以上的熔渗温度使得金属锭熔化,并保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至10mpa,使得熔融金属液克服毛细作用浸渗入增强体孔内,得到厚度为0.5mm复合材料。本发明所得复合材料中,金刚石颗粒的体积分数为70%。

66.经检测,所得复合材料的性能如下:热导率750w/mk;热膨胀系数4

×

10

‑6/k;密度小于7g/cm3;将其用于封装材料可在

‑

50

‑

400℃的温度范围内使用。

67.对比例1

68.其他条件与实施例1相同,仅是核壳结构掺杂金刚石没有设置金刚石过渡层,未设置过渡层的金刚石/金属基复合材料的结合强度弱,润湿性不强,表面易氧化,高温易碳化、抗烧蚀能力弱。

‑

金属基复合材料及其制备方法和应用

技术领域

1.本发明属于复合材料领域,尤其涉及一种高导热低膨胀超薄片金刚石

‑

金属基复合材料及其制备方法和应用。

背景技术:

2.随着科学技术的飞速发展,电子设备应用于航空航天、军事、工业、国民生产等诸多领域的功率和集成度越来越高,散热问题已成为制约这些行业发展的重要因素。特别是5g通信时代的来临,电子及半成品器件的集成度呈几何式的增长,这使得电子器件的热量密度迅猛增长,研究表明,电子元器件温度每升高10℃,其故障率约增加一倍,此外,电子设备中的故障有55%是由于电子器件温度过高、缺乏可靠而全面的温控措施而引发的。

3.金刚石的热导率极高为2200w/(mk)、热膨胀系数(8.6

×

10

‑

7/k

‑

1)和密度(3.52g/cm3)较低,将其作为增强体材料用作电子封装材料,可使得复合材料具有较高的热导率,同时满足低膨胀系数和轻质化得要求。

4.将金刚石与金属基材料结合起来,充分发挥它们优异的导热性能和力学性能,制备较高热导率和热膨胀系数匹配的金刚石/金属基复合材料,也是目前最有发展潜力的电子封装材料之一。

5.然而,现有技术中所用金刚石颗粒在室温下金刚石的热导率虽然高,但高温下的热稳定性差,且易石墨化,金刚石表面会出现裂纹等缺陷,以及金刚石与金属之间存在很高的界面能,亲和力差。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种高导热低膨胀超薄片金刚石

‑

金属基复合材料及其制备方法和应用。

7.为了实现上述目的,本发明采用如下技术方案,

8.本发明一种高导热低膨胀超薄片金刚石

‑

金属基复合材料,由金属基体以及分散于金属基体中的核壳结构掺杂金刚石构成,所述核壳结构掺杂金刚石由金刚石颗粒以及金刚石表面改性层构成,所述金刚石表面改性层从内至外依次包括金刚石过渡层,掺杂金刚石外壳层;所述金刚石

‑

金属基复合材料的厚度在0.1mm~1mm。

9.随着电子设备朝着高性能、小型化和高集成化方向快速发展,电子元器件的功率密度不断增加,单位体积的发热量越来越大,散热问题已成为制约电子信息产业发展的技术瓶颈之一,开发高导热、低热膨胀和轻质的超薄片金属基复合材料成为决定相关产业发展的关键。本发明提供一种高导热低膨胀超薄片金刚石

‑

金属基复合材料,不但有高的热导率、低热膨胀系数,还能满足小型化半导体封装材料要求。

10.优选的方案,所述核壳结构掺杂金刚石在金刚石/金属基复合材料中体积分数为30%~80%。

11.优选的方案,所述金刚石颗粒的粒径为50μm~500μm,所述金刚石颗粒为单晶结构。

12.优选的方案,所述金刚石过渡层的厚度为5nm~2μm,所述金刚石过渡层为多晶结构。

13.本发明的金刚石增强体,以金刚石颗粒为核心,在其表面先设置多晶金刚石过渡层,再设置掺杂金刚石外壳层,其中高纯多晶金刚石过渡层原位生长于单晶金刚石颗粒,保持单晶金刚石原有的性能,如高热导率,高硬度高耐磨等性能。而掺杂金刚石外壳层原位生长于多晶金刚石涂层,掺杂的目的是解决金刚石与金属的界面结合问题,掺杂金刚石薄膜,可以提高金刚石与金属的润湿性。另外,本发明中在单晶金刚石颗粒的外表面设置金刚石表面改性层,还能够对金刚石颗粒起到隔离保护作用,在高温状态下,可以保护金刚石不发生石墨化、氧化反应及其他化学反应;同时提高粘结剂对金刚石的粘结能力,改性层在两者之间起结合桥作用,另外提高金刚石与胎体金属润湿性;以及提高金刚石颗粒强度,镀层起补强、增韧作用,金刚石表面缺陷,微裂纹。微小孔洞可以通过改性层得到弥补,强度提高。

14.在本发明中,金刚石颗粒即可以为高温高压法制备的纯单晶金刚石也可以是天然单晶金刚石。

15.优选的方案,所述掺杂金刚石外壳层的厚度为5nm~100μm,掺杂方式包含恒定掺杂、多层变化掺杂、梯度掺杂中的一种或多种组合,掺杂元素选自硼、氮、磷、锂中的一种或多种。

16.进一步的优选,所述掺杂金刚石外壳层的掺杂方式为梯度掺杂,所述梯度掺杂的方式为掺杂元素的浓度由内至外0ppm递增至3000~30000ppm。

17.优选的方案,所述核壳结构掺杂金刚石的制备过程为,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层。

18.进一步的优选,采用热丝化学气相沉积生长掺杂金刚石外壳层的过程为:通入气体的质量流量比为氢气:甲烷:掺杂气源=97:2:0.1

‑

0.7,生长压力为2

‑

5kpa,生长温度为800

‑

850℃,生长次数为2

‑

6次,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1

‑

20h,所述掺杂气源选自氨气、磷化氢、硼烷中的至少一种。

19.更进一步的优选,当所述掺杂金刚石外壳层的掺杂方式为梯度掺杂时,气体流量分三段通入,第一段时通入气体的质量流量比为:ch4:h2:掺杂气源=2:97:0.1

‑

0.25;第二段时通入气体的质量流量比为ch4:h2:掺杂气源=2:97:0.3

‑

0.45;第三段时,通入气体的质量流量比为ch4:h2:掺杂气源=2:97:0.5

‑

0.6。

20.优选的方案,所述金刚石表面改性层还包含涂层、多孔层和修饰层中的至少一种,其中涂层为设置在掺杂金刚石外壳层表面的化学气相沉积硼膜,所述化学气相沉积硼膜的厚度为10nm

‑

200μm;所述多孔层是指将外壳层表面刻蚀成多孔结构,所述修饰层为金刚石表面改性层的最外层,包含金属修饰、碳材料修饰、有机物修饰中一种或多种组合。

21.在实际操作过程中,多孔层的刻蚀可以通过等离子体刻蚀、高温氧化刻蚀、纳米金属纳米粒子刻蚀中的一种或多种组合技术。

22.优选的方案,所述金属基体中的金属包括主金属以及添加剂,所述主金属选自cu、al、ag、ti、mg、zn中的一种,所述添加剂选自镧、铈、钕、铕、钆、镝、钬、镱、镥、钇、钪中至少一

种,所述添加剂的加入量为主金属质量的0.05%~1%。

23.在本发明中金属基体中添加少量稀土元素可以细化基体晶粒、净化金刚石与基体的界面,促进基体中碳化物形成与金刚石之间的反应,提高金属基体和金刚石的粘接状况,从而改善基体与金刚石的界面结合状态。

24.在本发明中,金刚石/金属基复合材料的成品结构不受限制,即可以是规则结构,也可以制成多尺寸或者说异型尺寸的异型结构。

25.本发明一种高导热低膨胀超薄片金刚石

‑

金属基复合材料的制备方法:包括如下步骤:将金刚石增强体与金属锭非接触的置于模具中,抽真空至低于100pa后,加热使金属锭熔化,所得熔体继续保温至温度均匀,然后通入保护气氛加压,从而使熔体渗入金刚石增强体之间构成的孔隙中,即得金刚石/金属基复合材料。

26.本发明的制备方法采用气体压力辅助熔渗工艺技术,以高纯气体为压力源,作用在熔融液态金属基表面,实现金刚石与金属基材料高密度复合。发明人发现与放电等离子体烧结(sps)、粉末冶金、高温高压等技术相比,气氛加压熔渗技术制备的金刚石/金属基复合材料孔隙率低,微观结构致密,这是因为气体压力能有效克服渗透中的毛细力。内在的毛细管力会阻止了熔化的金属溶液进入金刚石增强体之间的间隙。低孔隙率非常重要,特别是在传热过程中,无空隙的界面可以减少声子的散射。以提升复合材料的高热导率。

27.优选的方案,所述真空度为10~100pa。

28.优选的方案,所述加热温度为300~1450℃,升温速率为5~15℃/min。

29.优选的方案,所述保护气氛选自n2气氛、ar气氛中的一种,所述保护气氛的压力为2~15mpa,保压时间为10~120min。

30.本发明一种高导热低膨胀超薄片金刚石

‑

金属基复合材料的应用,将所述金刚石

‑

金属基复合材料应用作为电子封装材料。

31.有益效果

32.本发明的金刚石增强体,以金刚石颗粒为核心,在其表面先设置多晶金刚石涂层,再设置掺杂金刚石外壳层,其中高纯多晶金刚石涂层原位生长于单晶金刚石颗粒,保持单晶金刚石原有的性能,如高热导率,高硬度高耐磨等性能,。而掺杂金刚石外壳涂层原位生长与多晶金刚石涂层,掺杂的目的是解决金刚石与金属的界面结合问题,掺杂金刚石薄膜,可以提高金刚石与金属的润湿性。另外,本发明中在单晶金刚石颗粒的外表面设置金刚石表面改性层,还能够对金刚石颗粒起到隔离保护作用,在高温状态下,可以保护金刚石不发生石墨化、氧化反应及其他化学反应;同时提高粘结剂对金刚石的粘结能力,改性层在两者之间起结合桥作用,另外提高金刚石与胎体金属润湿性;以及提高金刚石颗粒强度,镀层起补强、增韧作用,金刚石表面缺陷,微裂纹。微小孔洞可以通过改性层得到弥补,强度提高。

33.本发明的制备方法采用气体压力辅助熔渗工艺技术,以高纯气体为压力源,作用在熔融液态金属基表面,实现金刚石与金属基材料高密度复合。发明人发现与放电等离子体烧结(sps)、粉末冶金、高温高压等技术相比,气氛加压熔渗技术制备的金刚石/金属基复合材料孔隙率低,微观结构致密,这是因为气体压力能有效克服渗透中的毛细力。内在的毛细管力会阻止了熔化的金属溶液进入金刚石增强体之间的间隙。低孔隙率非常重要,特别是在传热过程中,无空隙的界面可以减少声子的散射。以提升复合材料的高热导率。

34.综上所述,本发明所制得金刚石

‑

金属基复合材料具有高热导率、低热热膨胀系数

的特点,能够满足热导率和热膨胀系数要求越来越严格的热管理材料的需求。

35.具休实施方式

36.实施例1

37.金刚石增强体的制备

38.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

39.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度2μm;所述化学气相沉积时,通过气体的质量流量比为ch4:h2:b2h6=2:97:1,生长压力为3kpa,生长次数为2次,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

40.金刚石增强体与金属的复合

41.将金刚石增强体与cu、镧、铈金属锭,一并放入厚度为0.5mm的模具中,进行装配,金刚石增强体与cu、镧、铈金属锭不接触,cu、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为cu的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至1150℃,此时达到金属熔点以上的熔渗温度从而使得金属锭熔化,保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至6mpa,使得熔融金属液克服毛细作用浸渗入金刚石增强体之间的孔内,得到厚度为0.5mm的复合材料。本发明所得复合材料中,金刚石颗粒的体积分数为65%。

42.经检测,所得复合材料的性能如下:热导率650w/mk;热膨胀系数6.5

×

10

‑6/k;密度小于6g/cm3;表面粗糙度小于或等于3.2um;将其用于封装材料可在

‑

50

‑

400℃的温度范围内使用。

43.实施例2

44.金刚石增强体的制备

45.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

46.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度3μm;所述化学气相沉积时,分三段生长沉积,第一段沉积时,通入气体的质量流量比为:ch4:h2:b2h6=2:97:0.15;第二段沉积通入气体的质量流量比为ch4:h2:b2h6=2:97:0.35sccm;第三段沉积时,通入气体的质量流量比为ch4:h2:b2h6=2:97:0.55;生长压力均为3kpa,,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

47.然后将掺杂金刚石外壳层采用等离子刻蚀成多孔结构,其工艺条件为设有等离子装置的管式炉中,于温度800℃,在真空度0pa以下,氢气气氛或者氧气气氛辅助,气体流量

35sccm,刻蚀时间60min,即得多孔改性层。

48.将金刚石增强体与cub合金锭、镧、铈金属锭,一并放入厚度为0.5mm模具中进行装配,金刚石增强体与cub合金锭、镧、铈金属锭不接触,cub合金锭、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为cub合金的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至1150℃,此时达到金属熔点以上的熔渗温度使得金属锭熔化,并保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至8mpa,使得熔融金属液克服毛细作用浸渗入增强体孔内,得到厚度为0.5mm的复合材料。本发明所得复合材料中,金刚石颗粒的体积分数为70%。

49.经检测,所得复合材料的性能如下:热导率750w/mk;热膨胀系数5

×

10

‑6/k;密度小于6g/cm3;表面粗糙度小于或等于3.2um;将其用于封装材料可在

‑

50

‑

400℃的温度范围内使用。

50.实施例3

51.金刚石增强体的制备

52.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

53.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度2μm;所述化学气相沉积时,通过气体的质量流量比为ch4:h2:b2h6=2:97:1,生长压力为3kpa,生长次数为2次,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

54.再于掺杂金刚石外壳层表面进行化学气相沉积硼膜,工艺:沉积工艺参数:热丝距离30mm,温度为800℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度10um;所述化学气相沉积时,通过气体的质量流量比为h2:b2h6=95:5,沉积次数为2次,每次沉积一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为4h。

55.金刚石增强体与金属的复合

56.将金刚石增强体与al金属锭、镧、铈金属锭,一并放入厚度为0.5mm模具中进行装配,金刚石增强体与al金属锭、镧、铈金属锭不接触,al金属锭、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为al的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至750℃,达到金属熔点以上的熔渗温度使得金属锭熔化,并保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至8mpa,使得熔融金属液克服毛细作用浸渗入增强体孔内,得到厚度为0.5mm复合材料。

57.本发明所得复合材料中,金刚石颗粒的体积分数为65%。

58.经检测,所得复合材料的性能如下:热导率600w/mk;热膨胀系数5.6

×

10

‑6/k;密度3.2g/cm3;表面粗糙度小于或等于3.2um;将其用于封装材料可在

‑

50

‑

300℃的温度范围内

使用。

59.实施例4

60.金刚石增强体的制备

61.以200μm的单晶金刚石颗粒作为原料,先采用化学沉积的方式于金刚石颗粒的表面沉积多晶金刚石过渡层,工艺过程为:通入气氛质量流量比为ch4:h2=2:98,生长次数2次,每次生长的时间为20min,最后获得最度为400nm的多晶金刚石过渡层。

62.再采用热丝化学气相沉积于多晶金刚石过渡层表面生长掺杂金刚石外壳层即得金刚石增强体。沉积工艺参数:热丝距离10mm,热丝厚度为0.5mm生长温度为850℃,沉积压强3kpa,通过控制沉积时间得到金刚石膜厚度3μm;所述化学气相沉积时,分三段生长沉积,第一段沉积时,通入气体的质量流量比为:ch4:h2:b2h6=2:97:0.15;第二段沉积通入气体的质量流量比为ch4:h2:b2h6=2:97:0.35sccm;第三段沉积时,通入气体的质量流量比为ch4:h2:b2h6=2:97:0.55;生长压力均为3kpa,,每生长一次,将载体颗粒取出,摇晃载体颗粒后,再继续生长,单次生长的时间为1h。

63.然后将掺杂金刚石外壳层采用等离子刻蚀成多孔结构,其工艺条件为设有等离子装置的管式炉中,于温度800℃,在真空度0pa以下,氢气气氛或者氧气气氛辅助,气体流量35sccm,刻蚀时间60min,即得多孔改性层。

64.然后再于进行金属修饰是通过物理气相沉积技术,在高纯氩气气氛流量为30sccm、真空度0.5~1pa、温度473kk、功率200w、溅射时间10min;厚度1um;

65.将金刚石增强体与银金属锭、镧、铈金属锭,一并放入厚度为0.5mm模具中进行装配,金刚石增强体与银金属锭、镧、铈金属锭不接触,银金属锭、镧、铈金属锭位于金刚石增强体的上方,两者之间具有通道入口,其中镧、铈的质量总和为银的0.1%,将装配好的模具放入石墨坩埚中装模,再将整个工件装入金属压力浸渗装置炉体内的加热区中;待设备真空度低于100pa后,启动加热程序以10℃/min的升温速率对炉体进行加热至1050℃,达到金属熔点以上的熔渗温度使得金属锭熔化,并保温一段时间确保金属锭充分熔融和炉体内各部分温度的均匀;随后通入高纯气体对炉体进行加压至10mpa,使得熔融金属液克服毛细作用浸渗入增强体孔内,得到厚度为0.5mm复合材料。本发明所得复合材料中,金刚石颗粒的体积分数为70%。

66.经检测,所得复合材料的性能如下:热导率750w/mk;热膨胀系数4

×

10

‑6/k;密度小于7g/cm3;将其用于封装材料可在

‑

50

‑

400℃的温度范围内使用。

67.对比例1

68.其他条件与实施例1相同,仅是核壳结构掺杂金刚石没有设置金刚石过渡层,未设置过渡层的金刚石/金属基复合材料的结合强度弱,润湿性不强,表面易氧化,高温易碳化、抗烧蚀能力弱。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。