技术特征:

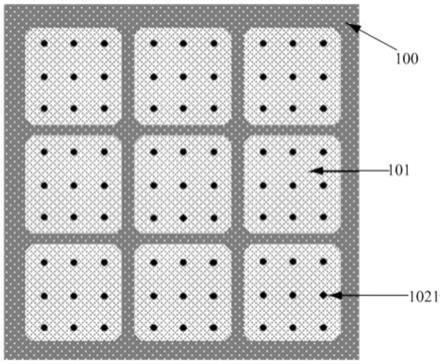

1.一种载具,其特征在于,包括:载板及设置在载板的第一表面上复数个横竖交错的成膜容置位;所述成膜容置位具有第一区域和环绕第一区域的第二区域;在第一区域放置待镀件的情况下,待镀件的反面放置在载具上,待镀件的正面和至少部分侧面裸露以供成膜溶液在所述待镀件的正面和至少部分侧面成膜,滞留的所述成膜溶液收纳在所述第二区域;所述待镀件的正面与反面相对,所述待镀件的侧面连接所述正面和所述反面。2.根据权利要求1所述的载具,其特征在于,所述第一表面为水平面,所述第一表面包括复数个横竖交错的分表面,一个分表面及位于所述分表面上的区域形成一个成膜容置位;一个分表面包括连通的第一子表面和第二子表面,第一子表面及位于第一子表面上的区域形成第一区域,第二子表面及位于第二子表面上的区域形成第二区域,所述载板中与各个第一子表面对应的位置分别设置有吸附件,在第一子表面上放置待镀件的情况下,待镀件的侧面全部裸露,吸附件将所述第一子表面和所述待镀件吸附为一个整体。3.根据权利要求1所述的载具,其特征在于,所述第一表面上设置有复数个横竖交错的凹槽;凹槽具有槽底和槽壁,槽底和槽壁构成凹槽的内部空间;所述凹槽的顶端与所述第一表面平齐;一个凹槽的内部空间为一个成膜容置位,一个凹槽的内部空间包括连通的第一子空间和第二子空间,所述第二子空间环绕所述第一子空间,所述第一子空间为第一区域,所述第二子空间为第二区域;或,相邻的凹槽之间具有间隙,一个凹槽以及环绕所述凹槽的间隙为所述成膜容置位,凹槽的内部空间为第一区域,环绕所述凹槽的间隙为第二区域;或,相邻的凹槽之间具有间隙,一个凹槽以及紧邻所述凹槽的间隙为所述成膜容置位,凹槽的内部空间包括连通的第三子空间和第四子空间,所述第三子空间为第一区域,所述第四子空间和紧邻所述凹槽的间隙,两者一起环绕所述第三子空间,所述第四子空间和紧邻所述凹槽的间隙形成第二区域。4.根据权利要求3所述的载具,其特征在于,在所述第一子空间为第一区域的情况下,所述载板中与各个第一子空间处的槽底对应的位置分别设置有吸附件,在第一子空间中放置待镀件的情况下,吸附件将第一子空间处的槽底和所述待镀件吸附为一个整体;在凹槽的内部空间为第一区域的情况下,所述载板中与各个凹槽的槽底对应的位置分别设置有吸附件,在凹槽中放置待镀件的情况下,吸附件将所述槽底和所述待镀件吸附为一个整体;在所述第三子空间为第一区域的情况下,所述载板中与各个第三子空间处的槽底对应的位置分别设置有吸附件,在第三子空间中放置待镀件的情况下,吸附件将第三子空间处的槽底和所述待镀件吸附为一个整体。5.根据权利要求2或4所述的载具,其特征在于,所述吸附件为真空吸附件,和/或,所述吸附件为静电吸附件。6.根据权利要求1-4中任一所述的载具,其特征在于,各个所述成膜容置位按照3

×

3的

方式阵列分布;和/或,各个所述成膜容置位按照3

×

6的方式阵列分布;和/或,各个所述成膜容置位按照4

×

4的方式阵列分布;和/或,各个所述成膜容置位按照5

×

5的方式阵列分布;和/或,各个所述成膜容置位按照6

×

6的方式阵列分布;和/或,各个所述成膜容置位按照6

×

10的方式阵列分布。7.根据权利要求1-4中任一所述的载具,其特征在于,所述待镀件为太阳能电池片,太阳能电池片的侧面包括不设置电镀金属的表面。8.根据权利要求1-4中任一所述的载具,其特征在于,第二区域的第一尺寸为5-30mm,和/或,第二区域的第二尺寸为5-30mm;所述第一尺寸为所述第二区域在横向上的尺寸,所述第二尺寸为所述第二区域在竖向上的尺寸。9.根据权利要求3或4所述的载具,其特征在于,凹槽的内部空间的深度为10-250um;所述凹槽的内部空间的深度为凹槽的内部空间在垂直于第一表面的方向上的尺寸。10.根据权利要求1-4中任一所述的载具,其特征在于,载具的材料选自:单质金属、合金、有机聚合物、硅酸盐玻璃、石英玻璃、碳化硅、石墨、碳碳中的至少一种。11.一种成膜方法,其特征在于,应用于权利要求1-10中任一所述的载具,所述方法包括:在第一区域中放置待镀件,使得待镀件的反面放置在载具上;对放置在第一区域中的待镀件成膜,成膜的区域包括成膜容置位,使得所述待镀件的正面和至少部分侧面成膜,滞留的成膜溶液收纳在第二区域内。12.根据权利要求11所述的成膜方法,其特征在于,所述第一表面上设置有复数个横竖交错的凹槽,所述在第一区域中放置待镀件的步骤,包括:在每个凹槽的内部空间为一个成膜容置位的情况下,在第一子空间中放置待镀件,待镀件的顶端低于凹槽的顶端,或,待镀件的顶端与凹槽的顶端平齐,或,待镀件的顶端高于凹槽的顶端;或,在凹槽的内部空间为第一区域的情况下,在凹槽中放置待镀件,待镀件的顶端高于凹槽的顶端,待镀件的顶端与凹槽的顶端之间的高度差,大于或等于待镀件的高度的一半;或,在第三子空间为第一区域的情况下,在第三子空间中放置待镀件,待镀件的顶端低于凹槽的顶端,或,待镀件的顶端与凹槽的顶端平齐,或,待镀件的顶端高于凹槽的顶端;其中,在待镀件的顶端低于凹槽的顶端的情况下,待镀件的顶端与凹槽的顶端的之间的高度差,小于或等于待成膜的厚度;所述待镀件的高度为所述待镀件在垂直于第一表面的方向上的尺寸;所述待镀件的顶端为所述待镀件的正面所在的一端。13.根据权利要求11或12所述的成膜方法,其特征在于,在载具还包括:吸附件的情况下,所述在第一区域中放置待镀件的步骤之后,所述方法还包括:启动吸附件,以将第一区域和待镀件吸附为一个整体;对放置在第一区域中的待镀件成膜的步骤之后,所述方法还包括:关闭吸附件,以使第一区域和待镀件分离。14.根据权利要求12所述的成膜方法,其特征在于,所述方法还包括:将待镀件旋转后,放置在第一区域中,以使待镀件的正面放置在载具上;对放置在第一区域中的待镀件成膜,成膜的区域包括成膜容置位,至少使得所述待镀件的反面成膜,滞留的成膜溶液收纳在第二区域内。

15.根据权利要求12或14所述的成膜方法,其特征在于,在待镀件为太阳能电池片的情况下,成膜溶液包括:电镀掩膜溶液。16.根据权利要求15所述的成膜方法,其特征在于,所述电镀掩膜溶液包括:感光油墨或光刻胶。17.根据权利要求16所述的成膜方法,其特征在于,所述方法还包括:将待镀件从载具上取下;对载具进行清洗;清洗依次分为:药洗阶段、水洗阶段和烘干阶段;药洗阶段所用药液包括:氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的至少一种;和/或,清洗方式包括:喷淋清洗、毛刷清洗、浸泡清洗、超声波清洗中的至少一种。18.根据权利要求11或12所述的成膜方法,其特征在于,成膜方式包括:旋涂、狭缝涂布、滚涂、喷涂、浸涂中的至少一种。

技术总结

本发明提供了一种载具及成膜方法,涉及成膜技术领域。载具包括:载板及设置在载板的第一表面上复数个横竖交错的成膜容置位;所述成膜容置位具有第一区域和环绕第一区域的第二区域;在第一区域放置待镀件的情况下,待镀件的反面放置在载具上,待镀件的正面和至少部分侧面裸露以供成膜溶液在所述待镀件的正面和至少部分侧面成膜,滞留的所述成膜溶液收纳在所述第二区域;所述待镀件的正面与反面相对。滞留的成膜溶液,特别是为侧面成膜所滞留的成膜溶液会收纳在载具的成膜容置位的第二区域,而不会掉落至成膜设备的工作台上,不会污染成膜设备的工作台,保证成膜连续进行,载具上的成膜容置位是复数个,实现了量产化。实现了量产化。实现了量产化。

技术研发人员:魏俊喆 方亮 薛朝伟

受保护的技术使用者:西安隆基乐叶光伏科技有限公司

技术研发日:2021.11.26

技术公布日:2022/4/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。