1.本实用新型属于成型模具技术领域,特别是一种防止切边杆部变形模具。

背景技术:

2.模具工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.目前在生产加工的的过程中会通过模具将工件进行切边去毛刺,如中国专利一种四方螺栓无毛刺切边模具,专利号为cn201920578864.x,其工作原理为,螺栓胚件的螺杆插入模孔后,支撑面压在下模的顶面,切边模具冲下后,将多余的部分切除,产生的毛刺在冲压过程中,会受到沉孔边缘的剪切力,毛刺会被切断,在冲压的过程中,顶棒抵顶于螺杆的一端以限制螺杆的位置,但冲压过程中螺杆的杆部进行了冲压,使螺杆的杆部产生变形,影响螺杆的质量。

技术实现要素:

4.有鉴于此,本实用新型提供了一种提升产品质量的防止切边杆部变形模具,以满足工业需求。

5.一种防止切边杆部变形模具,包括一个上模,一个设置在所述上模一端且用于安装工件的下模。所述下模包括一个模壳,一个固定连接在所述模壳一端端头的成型模仁,一个容置于所述模壳内且抵接于所述成型模仁一端的内模,一个设置在所述模壳背向所述成型模仁一端端头的锁牙,一个插设于所述内模上的顶筒,以及一个设置于所述顶筒内的顶棒单元。所述模壳包括一个模壳主体,以及设置在所述模壳主体轴向的第一安装孔、第二安装孔。所述第二安装孔的直径大于所述第一安装孔的直径。所述成型模仁包括一个固定连接于所述第一安装孔内的模仁主体,以及一个设置在所述模仁主体轴向的成型孔。所述内模包括一个容置于所述模壳内的内模主体,以及一个设置在所述内模主体轴向的安装通孔。所述顶筒包括一个顶筒主体,一个设置在所述顶筒主体轴向的顶筒安装孔。所述成型孔、以及所述安装通孔的中心轴在一条直线上。所述顶筒主体插设于所述成型孔、以及所述安装通孔内。所述顶棒单元包括一个容置于所述顶筒安装孔内的顶棒,以及一个设置在所述顶棒一端的弹簧。当工件安装所述下模上时,所述工件插设于所述顶筒安装孔内,且所述顶筒主体一端抵顶于所述工件的端头,所述工件的杆部抵顶于所述顶棒一端,以避免所述工件的杆部变形。

6.进一步地,在沿所述下模中心轴的截面上,所述第一安装孔、以及所述成型模仁的外轮廓皆成锥形。

7.进一步地,所述顶筒主体包括依次设置的第一顶筒、第二顶筒,所述第一顶筒的外径等于所述成型孔的直径,所述第二顶筒的外径等于所述安装通孔的直径。

8.进一步地,所述第一顶筒、所述第二顶筒之间为一体成型。

9.进一步地,所述成型孔的直径小于所述安装通孔的直径。

10.进一步地,所述顶棒包括一个顶棒主体,以及一个设置在所述顶棒主体一端的顶棒座,所述顶棒主体的直径小于所述顶棒座的直径。

11.进一步地,所述顶筒安装孔包括一个第一顶筒安装孔,一个设置在所述第一顶筒安装孔一端的第二顶筒安装孔,所述第一顶筒安装孔的直径小于所述第二顶筒安装孔的直径,所述顶棒主体容置于所述第一顶筒安装孔内,所述顶棒座容置于所述第二顶筒安装孔内。

12.与现有技术相比,本实用新型提供的防止切边杆部变形模具通过所述下模中所述顶筒、以及所述顶棒单元减少所述工件杆部的冲击力。所述成型模仁的所述成型孔、所述成型模仁的所述成型孔的的中心轴在一条直线上,所述顶筒插设于所述成型孔、以及所述安装通孔内,所述顶棒单元插设所述顶筒的顶筒安装孔内。所述顶棒单元包括一个容置于所述顶筒安装孔内的顶棒,以及一个设置在所述顶棒一端的弹簧。当工件安装所述下模上时,所述工件插设于所述顶筒安装孔内,且所述顶筒主体一端抵顶于所述工件的端头,所述顶筒主体抵顶所述工件的端头,从而限制所述工件的位置并将所述工件的端头在所述成型孔内成型,所述工件的杆部抵顶于所述顶棒一端,所述顶棒通过所述弹簧,减小了所述工件的杆部与所述顶棒之间的冲击力。该防止切边杆部变形模具结构简单,使用方便,避免了工件杆部变形,提升了产品的质量。

附图说明

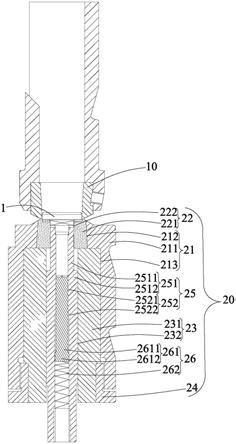

13.图1为本实用新型提供的防止切边杆部变形模具的剖面结构示意图。

具体实施方式

14.以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

15.如图1所示,其为本实用新型提供的防止切边杆部变形模具的剖面结构示意图。所述防止切边杆部变形模具包括一个上模10,一个设置在所述上模10一端且用于安装工件1的下模20。所述防止切边杆部变形模具还包括其他的一些功能模块,如组装组件等等,其应当为本领域技术人员所习知的技术,在此不再一一详细说明。

16.所述上模10与所述下模20相互配合,以将工件1冲压成型,所述上模10 为一种现有技术,在此不再赘述。

17.所述下模20包括一个模壳21,一个固定连接在所述模壳21一端端头的成型模仁22,一个容置于所述模壳21内且抵接于所述成型模仁一端的内模23,一个设置在所述模壳21背向所述成型模仁22一端端头的锁牙24,一个插设于所述内模23上的顶筒25,以及一个设置于所述顶筒24内的顶棒单元26。

18.所述模壳21包括一个模壳主体211,以及设置在所述模壳主体211轴向的第一安装孔212、第二安装孔213。所述第一安装孔212容置所述成型模仁22,所述第二安装孔213容置所述内模23,所述第二安装孔213的直径大于所述第一安装孔212的直径,可以想到的是,所述第一安装孔212与所述第二安装孔 213之间成台阶状,以便于所述成型模仁22与所述内

模23之间的安装于所述模壳21内,且所述内模23可限制所述成型模仁22的位置。

19.所述成型模仁22包括一个固定连接于所述第一安装孔212内的模仁主体 221,以及一个设置在所述模仁主体221轴向的成型孔222。在加工的过程中,所述工件1插设于所述成型模仁22、以及所述顶筒25内,该工件1的端头容置于所述成型孔222内,该工件1的杆部插设于所述顶筒25内,在沿所述下模20 中心轴的截面上,所述第一安装孔212、以及所述成型模仁22的外轮廓皆成锥形,以便于所述成型模仁22插设于所述第一安装孔212内,并且所述成型模仁 22在所述第一安装孔212内的位置。

20.所述内模23包括一个容置于所述模壳21内的内模主体231,以及一个设置在所述内模主体231轴向的安装通孔232。所述安装通孔232用于容置所述顶筒 25,通过所述顶筒25将插设于所述成型模仁22上工件1顶出,所述内模23将结合所述顶筒25进行详细说明。

21.所述锁牙24插设于所述模壳21背向所述成型模仁22的一端端头,以限制所述内模23在所述模壳21内的位置。所述锁牙24为一种现有技术,在此不在赘述。

22.所述顶筒25包括一个顶筒主体251,一个设置在所述顶筒主体251轴向的顶筒安装孔252。所述成型孔222、以及所述安装通孔232的中心轴在一条直线上,所述顶筒主体251插设于所述成型孔222、以及所述安装通孔232内,以使所述顶筒主体251抵顶于所述工件1上。

23.所述顶筒主体251包括依次设置的第一顶筒2511、第二顶筒2512,所述第一顶筒2511的外径等于所述成型孔222的直径,所述第二顶筒2512的外径等于所述安装通孔232的直径,且所述成型孔222的直径小于所述安装通孔232 的直径,可以想到的是,所述成型孔222与所述安装通孔232之间、以及所述第一顶筒2511与所述第二顶筒2512之间皆成台阶状,从而所述顶筒25在所述安装通孔232、以及所述成型孔222内滑动时,可限制所述顶筒25的滑动位置。所述第一顶筒2511、所述第二顶筒2512之间为一体成型,以保证所述顶筒主体 251使用寿命。

24.所述顶筒安装孔252包括一个第一顶筒安装孔2521,一个设置在所述第一顶筒安装孔2521一端的第二顶筒安装孔2522。所述第一顶筒安装孔2521的直径小于所述第二顶筒安装孔2522的直径,可以想到的是,所述顶筒安装孔252 成台阶状。

25.所述顶棒单元26包括一个容置于所述顶筒安装孔252内的顶棒261,以及一个设置在所述顶棒261一端的弹簧262。在所述弹簧262的支撑下,所述顶棒 261可在所述顶筒安装孔252内移动。

26.所述顶棒261包括一个顶棒主体2611,以及一个设置在所述顶棒主体2611 一端的顶棒座2612。所述顶棒主体2611的直径小于所述顶棒座2612的直径,所述顶棒主体2611与所述顶棒座2612的连接位置成台阶状,所述顶棒主体2611 容置于所述第一顶筒安装孔2521内,所述顶棒座2612容置于所述第二顶筒安装孔2522内,从而所述顶棒261、以及所述顶筒安装孔252皆成台阶状,进而限制了所述顶棒261在所述顶筒安装孔252内的活动范围。

27.当工件1安装所述下模20上时,所述工件1插设于所述顶筒安装孔252内,且所述顶筒主体251一端抵顶于所述工件1的端头,所述工件1的杆部抵顶于所述顶棒261一端。所述上模10与所述下模20冲压所述工件时,所述顶棒261 通过所述弹簧262,减小了所述工件1的杆部与所述顶棒261之间的冲击力,且所述顶筒主体251抵顶所述工件1的端头,从而限制所述工件1的位置并将所述工件1的端头加工成型,且避免所述工件1的杆部变形。另外,当所述工件1 成型完成后,所述顶筒主体251抵顶所述工件1上升,将成型后的所述工件1 推

出所述下模20。

28.与现有技术相比,本实用新型提供的防止切边杆部变形模具通过所述下模 20中所述顶筒25、以及所述顶棒单元26减少所述工件1杆部的冲击力。所述成型模仁22的所述成型孔222、所述成型模仁22的所述成型孔222的的中心轴在一条直线上,所述顶筒25插设于所述成型孔222、以及所述安装通孔232内,所述顶棒单元26插设所述顶筒25的顶筒安装孔252内。所述顶棒单元26包括一个容置于所述顶筒安装孔252内的顶棒261,以及一个设置在所述顶棒261一端的弹簧262。当工件1安装所述下模20上时,所述工件1插设于所述顶筒安装孔252内,且所述顶筒主体251一端抵顶于所述工件1的端头,所述顶筒主体251抵顶所述工件1的端头,从而限制所述工件1的位置并将所述工件1的端头在所述成型孔222内成型,所述工件1的杆部抵顶于所述顶棒261一端,所述顶棒261通过所述弹簧262,减小了所述工件1的杆部与所述顶棒261之间的冲击力。该防止切边杆部变形模具结构简单,使用方便,避免了工件杆部变形,提升了产品的质量。

29.以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。