1.本实用新型涉及卡车横梁焊接技术领域,具体涉及一种卡车后横梁补焊平台。

背景技术:

2.卡车后横梁是卡车的一个重要零部件,其在加工过程中,是先将一块钣金折弯然后在钣金的内侧面上焊接螺母,因折弯后的钣金在焊接螺母时较为不便,通常是使用人工来对其进行焊接,然而,工人在焊接时所采取的焊接方式通常是根据钣金上面对应的孔对螺母进行定位,然后焊接,且在焊接时,每焊接一个螺母就要对一个螺母进行一次定位,这种焊接方式的生产效率较低,且不同的螺母之间的位置误差较大,对后续的组装工序有着极大的不利,并且,此种方式焊接质量底,若是钣金上面的孔的位置发生偏差,工人也无法及时发现,致使工人做大量的无用工,也使对应的钣金无法及时采取返工等补救措施,造成浪费。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种生产效率高,且对卡车后横梁有一定的校验作用的一种卡车后横梁补焊平台。

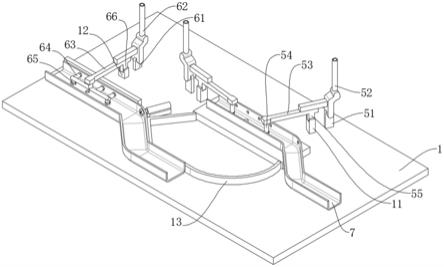

4.为达到上述目的,本实用新型的技术方案是这样实现的:一种卡车后横梁补焊平台,包括操作平台,所述操作平台上设置有第一定位板、第二定位板和定位销,所述第一定位板上设置有第一台阶销、第二台阶销和校验销,所述第二定位板上设置有第三台阶销、第四台阶销、第五台阶销和第六台阶销,所述定位销设置在所述操作平台的靠近所述第二定位板的位置处,所述操作平台还设置有第一压紧机构和第二压紧机构。

5.进一步地,所述第一压紧机构设置有两个,所述第一压紧机构包括固定设置在所述操作平台上的第一连接座,与所述第一连接座铰接的第一手柄、与所述第一手柄连接的第一压紧杆和与所述第一压紧杆固定连接的第一压紧头;

6.所述第二压紧机构包括固定设置在所述操作平台上的第二连接座,与所述第二连接座铰接的第二手柄、与所述第二手柄连接的第二压紧杆和与所述第二压紧杆固定连接的第二压紧头,所述第二压紧头设置有多个,所述第二压紧杆上还设置有第三压紧头。

7.进一步地,所述第一台阶销、所述第二台阶销、所述第三台阶销、所述第四台阶销、所述第五台阶销和所述第六台阶销的端部不超出与之对应的螺母的端部,所述第一压紧头和所述第二压紧头的端面呈平面状,且能够覆盖住与之对应的螺母的螺孔。

8.进一步地,所述第三台阶销、所述第四台阶销、所述第五台阶销和所述第六台阶销分别螺纹连接在所述第二定位板上,并分别连接有锁紧螺母。

9.进一步地,所述第三压紧头设置有两个,所述第三压紧头的端面呈平面状,且能够覆盖住与之对应的螺母的螺孔。

10.进一步地,所述第一压紧杆的下方设置有第一限位块,所述操作平台上设置有与所述第一限位块相配合的第一限位槽,所述第二压紧杆的下方设置有第二限位块,所述操

作平台上设置有与所述第二限位块相配合的第二限位槽。

11.进一步地,所述定位销包括销柱和销筒,所述销筒设置在所述操作平台上,所述销柱滑动穿设在所述销筒的内部,所述销柱与所述销筒之间设置有弹簧。

12.进一步地,所述操作平台上设置有靠板。

13.进一步地,所述靠板的两端向所述第一定位板延伸并与所述第一定位板形成一个闭环。

14.本实用新型的有益效果体现在:

15.本实用新型能够有效提高焊接的生产效率,减小焊接误差,焊接质量较高,操作简单方便,且能够在焊接前校验卡车后横梁上的定位孔位置是否正确,减少不合格品的产生。

附图说明

16.在附图中:

17.图1为本实用新型一实施例所述的卡车后横梁补焊平台的两个定位板的工作状态下的立体视图;

18.图2为图1的俯视图;

19.图3为本实用新型一实施例所述的卡车后横梁补焊平台的立体视图;

20.图4为图3的主视图;

21.图5为图3的俯视图;

22.图6为图5中a处的放大视图;

23.图7为卡车后横梁的结构视图。

24.附图标记说明:

[0025]1‑

操作平台,11

‑

第一限位槽,12

‑

第二限位槽,13

‑

靠板,2

‑

第一定位板,21

‑

第一台阶销,22

‑

第二台阶销,23

‑

校验销,3

‑

第二定位板,31

‑

三台阶销,32

‑

第四台阶销,33

‑

第五台阶销,34

‑

第六台阶销,35

‑

锁紧螺母,4

‑

定位销,41

‑

销柱,42

‑

销筒,43

‑

弹簧,5

‑

第一压紧机构,51

‑

第一连接座,52

‑

第一手柄,53

‑

第一压紧杆,54

‑

第一压紧头,55

‑

第一限位块,6

‑

第二压紧机构,61

‑

第二连接座,62

‑

第二手柄,63

‑

第二压紧杆,64

‑

第二压紧头,65

‑

第三压紧头,66

‑

第二限位块,7

‑

卡车后横梁,71

‑

第一定位孔,72

‑

第二定位孔,73

‑

校验孔,74

‑

第三定位孔,75

‑

第四定位孔,76

‑

第五定位孔,77

‑

第六定位孔,78

‑

第七定位孔。

具体实施方式

[0026]

下面将结合附图和实施例对本实用新型做进一步详细的说明。

[0027]

参见图1至图7。

[0028]

本实用新型一种卡车后横梁补焊平台,包括操作平台1,所述操作平台1上设置有第一定位板2、第二定位板3和定位销4,所述第一定位板2水平放置在所述操作平台1上,所述第一定位板2上设置有第一台阶销21和第二台阶销22,在所述第一台阶销21和所述第二台阶销22之间设置有校验销23,在卡车后横梁7的底部具有第一定位孔71、第二定位孔72和校验孔73,所述第一定位孔71和所述第二定位孔72分别套设在所述第一台阶销21和所述第二台阶销22上,并与之形成限位配合,所述校验孔73套设在所述校验销23上,所述操作平台1相应所述第一定位板2的位置处设置有第一压紧机构5。工作时,将卡车后横梁7底部的第

一定位孔71、第二定位孔72和校验孔73分别套设在第一台阶销21、第二台阶销22和校验销23上,然后将螺母套设在第一台阶销21和第二台阶销22上,第一压紧机构5将螺母按压在卡车后横梁7内侧的底部,并通过螺母使卡车后横梁7紧紧贴靠在第一定位板2上,防止其在焊接过程中,卡车后横梁7与第一定位板2之间发生震动和位移;根据两点决定一条直线这一定理,通过设置校验销23,若是卡车后横梁7上的第一定位孔71、第二定位孔72中任一个的位置发生变化,则会使卡车后横梁7无法同时套设在第一台阶销21、第二台阶销22和校验销23上,起到检验卡车后横梁7的作用;

[0029]

所述第二定位板3竖直设置在所述操作平台1上,所述第二定位板3上设置有第三台阶销31、第四台阶销32、第五台阶销33和第六台阶销34,在卡车后横梁7的侧面具有第三定位孔74、第四定位孔75、第五定位孔76和第六定位孔77,所述第三定位孔74、所述第四定位孔75、所述第五定位孔76和所述第六定位孔77分别对应套设在所述第三台阶销31、所述第四台阶销32、所述第五台阶销33和所述第六台阶销34上,并与之形成限位配合,所述操作平台1相应所述第二定位板3的位置处设置有第二压紧机构6。工作时,将卡车后横梁7侧面的第三定位孔74、第四定位孔75、第五定位孔76和第六定位孔77分别对应套设在第三台阶销31、第四台阶销32、第五台阶销33和第六台阶销34上,然后将螺母套设在第三台阶销31、第四台阶销32、第五台阶销33和第六台阶销34上,第二压紧机构6将螺母紧紧按压在卡车后横梁7内侧的侧面,并通过螺母使卡车后横梁7与第二定位板3紧紧贴靠,防止其在焊接过程中,卡车后横梁7与第二定位板3之间发生震动和位移;

[0030]

所述定位销4设置在所述操作平台1的靠近所述第二定位板3的位置处,所述卡车后横梁7的侧面的转角位置处还具有第七定位孔78,当所述卡车后横梁7与所述第二定位板3之间的位置固定时,所述第七定位孔78套设在所述定位销4上,所述并与之形成限位配合,之后将螺母套设在定位销4上,然后进行焊接。

[0031]

具体实施中,可以先将卡车后横梁7放置在第一定位板2上进行焊接作业,之后将其转移至第二定位板3上进行焊接作业,也可以反过来,先将卡车后横梁7放置在第二定位板3上进行焊接作业,之后将其转移至第一定位板2上进行焊接作业,此处仅举其中一例:先将卡车后横梁7放置在第一定位板2上,将卡车后横梁7底部的定位孔套设在第一定位板2上的台阶销上,然后第一压紧机构5将螺母和卡车后横梁7压紧,之后就开始焊接,焊接完成后,打开第一压紧机构5,将卡车后横梁7取下,并将其转移到第二定位板3位置处,将卡车后横梁7侧面上的定位孔套设在第二定位板3上的台阶销和定位销4上,然后第二压紧机构6将螺母和卡车后横梁7压紧,之后就开始焊接,待焊接完成后,打开第二压紧机构6取下焊接好的卡车后横梁7即可。

[0032]

本实用新型能够有效提高焊接的生产效率,减小焊接误差,焊接质量较高,操作简单方便,且能够在焊接前校验卡车后横梁上的定位孔位置是否正确,减少不合格品的产生。

[0033]

优选的,各台阶销的直径与对应的螺母的内径相应,确保每个台阶销的中轴线与对应的螺母的中心轴共线。这样设计,可以进一步减少焊接误差,确保焊接后的螺母在组装时不会产生错位等位置不对应的情况发生。

[0034]

优选的,各定位孔的内径与对应的台阶销的直径相应,确保各定位孔的中心线与各台阶销的中心线共线。这样设计,可以进一步减少焊接误差,确保焊接后的定位销在组装时不会产生错位等位置不对应的情况发生。

[0035]

如图1至图5所示,在一实施例中,所述第一压紧机构5设置有两个,分别用于对套设在所述第一台阶销21和所述第二台阶销22上的螺母进行压紧,所述第一压紧机构5包括固定设置在所述操作平台1上的第一连接座51,与所述第一连接座51铰接的第一手柄52、与所述第一手柄52连接的第一压紧杆53和与所述第一压紧杆53固定连接的第一压紧头54,扳动第一手柄52时,第一手柄52以第一连接座51为转动中心进行转动并带动第一压紧杆53和第一压紧头54靠近和远离第一定位板2;

[0036]

所述第二压紧机构6包括固定设置在所述操作平台1上的第二连接座61,与所述第二连接座61铰接的第二手柄62、与所述第二手柄62连接的第二压紧杆63和与所述第二压紧杆63固定连接的第二压紧头64,扳动第二手柄62时,第二手柄62以第二连接座61为转动中心进行转动并带动第二压紧杆63和第二压紧头64靠近和远离第二定位板3;

[0037]

所述第二压紧头64设置有多个,多个所述第二压紧头64分别与套设在所述第二定位板3上的台阶销上的螺母一一对应,所述第二压紧杆63上还设置有用于按压卡车后横梁7使卡车后横梁7与操作平台1紧密接触的第三压紧头65,所述第三压紧头65设置有至少一个。这样设计,使第一压紧机构和第二压紧机构使用起来简单方便,通过设置第三压紧头,使卡车后横梁与操作平台紧密接触,确保在焊接过程中,卡车后横梁的位置不发生变化,同时还能验证卡车后横梁侧面的定位孔的高度尺寸是否正确,当定位孔的高度尺寸不对时,因卡车后横梁与操作平台接触,又因第二定位板上的台阶销与操作平台之间的距离不变,显然定位孔无法套设在第二定位板上的台阶销上,进而可以推知卡车后横梁侧面的定位孔的高度尺寸有问题。

[0038]

如图3至图5所示,在一实施例中,所述第一台阶销21、所述第二台阶销22、所述第三台阶销31、所述第四台阶销32、所述第五台阶销33和所述第六台阶销34的端部不超出与之对应的螺母的端部,所述第一压紧头54和所述第二压紧头64的端面呈平面状,且能够覆盖住与之对应的螺母的螺孔。这样设计,第一压紧头和第二压紧头压紧与之对应的螺母时,螺母不易发生偏斜,且通过覆盖住螺母的螺孔,能够在焊接时,确保焊渣不会进入螺母的螺孔中,避免焊渣粘附的螺母的螺孔中,减小了后续的拼装工作的作业难度。

[0039]

如图3至图5所示,在一实施例中,所述第三台阶销31、所述第四台阶销32、所述第五台阶销33和所述第六台阶销34分别螺纹连接在所述第二定位板3上,通过转动可以调节其与第二定位板3之间的位置关系,优选的,所述第三台阶销31、所述第四台阶销32、所述第五台阶销33和所述第六台阶销34的一端穿出所述第二定位板3的背离所述卡车后横梁7的一面,并分别螺纹连接有锁紧螺母35,通过所述锁紧螺母35能够将所述第三台阶销31、所述第四台阶销32、所述第五台阶销33和所述第六台阶销34相对所述第二定位板3的位置锁定。这样设计,能够自动调节第二定位板上的台阶销伸出第二定位板的长度,当焊接在卡车后横梁侧面的螺母的厚度发生变化时,通过转动第二定位板上的台阶销以适应螺母厚度的变化。

[0040]

如图5所示,在一实施例中,先将卡车后横梁7放置在第二定位板3上进行焊接作业,之后将其转移至第一定位板2上进行焊接作业,所述第三压紧头65设置有两个,两个所述第三压紧头65分别按压在焊接在所述第一定位孔71和所述第二定位孔72位置处的螺母上,所述第三压紧头65的端面呈平面状,且能够覆盖住与之对应的螺母的螺孔。这样设计,将第三压紧头按压在第一定位孔和第二定位孔位置处的螺母上,不仅可以使卡车后横梁与

操作平台紧密接触,而且不会在卡车后横梁本体上留有痕迹,同时还能起到验证卡车后横梁侧面的定位孔的高度尺以及第三压紧头下方的螺母的高度是否正确,因螺母皆为标准件,若是第三压紧头压在螺母上而第二压紧头没有对准对应的螺母,因第二压紧头和第三压紧头不变,卡车后横梁侧面的定位孔与操作平台之间的距离不变,那么显然,第三压紧头下方的螺母的高度有问题,进而可以推知焊接在第一定位孔和第二定位孔位置处的螺母有问题。

[0041]

如图1至图3所示,在一实施例中,所述第一压紧杆53的下方设置有第一限位块55,所述操作平台1上设置有与所述第一限位块55相配合的第一限位槽11,所述第一限位槽11与所述第一限位块55相配合能够对所述第一限位块55的两侧进行限位,用于防止所述第一压紧杆53左右晃动;

[0042]

所述第二压紧杆63的下方设置有第二限位块66,所述操作平台1上设置有与所述第二限位块66相配合的第二限位槽12,所述第二限位槽12与所述第二限位块66相配合能够对所述第二限位块66的两侧进行限位,用于防止所述第二压紧杆63左右晃动。这样设计,能够使第一压紧杆和第二压紧杆在压紧过程中以及在焊接时,第一压紧杆和第二压紧杆不会因外力因素而左右晃动,保证第一压紧杆和第二压紧杆按压的精准度,确保第一压紧杆和第二压紧杆在向下移动时,第一压紧头和第二压紧头能够精准落在对应的位置上。

[0043]

如图6所示,在一实施例中,所述定位销4包括销柱41和销筒42,所述销筒42设置在所述操作平台1上,所述销柱41的一端滑动穿设在所述销筒42的内部,另一端穿设在所述第七定位孔78上,所述销柱41的底部与所述销筒42的内底壁之间设置有弹簧43。这样设计,因第七定位孔设置在卡车后横梁的侧面的转角位置处,在将卡车后横梁放置到第二定位板上时要同时兼顾到定位销,在定位放置时不是很容易,以及在焊接完成后,焊接在七定位孔位置处的螺母会与销柱发生干涉,不容易将焊接完成后的卡车后横梁取下,通过将销柱设置成能够在销筒的内滑动伸缩的,极大的方便了卡车后横梁的定位放置,以及焊接完成后的取出。

[0044]

如图1和图2所示,在一实施例中,所述操作平台1上设置有与所述卡车后横梁7的部分侧面相贴合的靠板13,所述靠板13位于所述第二定位板3相应所述卡车后横梁7的同一侧。当卡车后横梁固定在第二定位板上时,卡车后横梁的相应靠板位一侧的部分侧面与靠板相贴合,若是发生没有贴合的现象,很显然卡车后横梁出了问题,以此来检验卡车后横梁,进一步提高了卡车后横梁的筛查的精准度。

[0045]

如图1至图5所示,在一实施例中,所述第二定位板3位于所述第一定位板2的前方,且与所述第一定位板2错位排布,所述靠板13设置在所述第一定位板2的前方,所述靠板13的两端向所述第一定位板2延伸并与所述第一定位板2形成一个闭环。这样设计,通过第一定位板和第二定位板的错位排布,在操作平台整体大小不变的情况下,使第一定位板和第二定位板的周围具有更宽敞的操作空间,通过将靠板与第一定位板形成一个闭环,可将用于焊接用的螺母置于闭环内,便于工人的拿取同时也可保证螺母不会随意在操作平台上滚动。

[0046]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同更换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。