1.本发明涉混凝土外加剂技术领域,具体是聚羧酸系减水剂与氨基系减水剂复合工艺。

背景技术:

2.减水剂是混凝土外加剂中非常重要的一种外加剂,减水剂的分类主要有木质素减水剂类、萘系减水剂、三聚氰胺系高效减水剂、氨基系减水剂和聚羧酸系减水剂等,其中聚羧酸系减水剂具有高减水率、低收缩率、高强度、低泌水和坍落度损失小等性能,而氨基系减水剂对于分散性、坍落度保持性等性能相比其他减水剂更高;在减水剂的选取上,需要根据配制混凝土的其他材料的特性如沙、石和水泥的特性来决定,但是现有的聚羧酸系减水剂虽性能好,但是其对混凝土材料中的沙、石和水泥中的含泥量有严格要求,导致聚羧酸系减水剂的对含泥量非常敏感;而现有的资源中,不同地区的沙、石其含泥量大不相同,限制了聚羧酸系减水剂的应用。

3.此外,在现有的减水剂生产中,为加快反应速率,需要采用搅拌器对反应过程进行搅拌,但是长时间的搅拌,使得搅拌器和带动搅拌器转动的驱动电机温度均较高,很容易造成驱动电机损坏和搅拌器损坏的问题;除此之外,减水剂配制过程为放热反应,减水剂需要降温到室温才能进行储存,而在工业生产中每批减水剂的量较大,使得对减水剂的降温耗费时间长。

技术实现要素:

4.本发明意在提供聚羧酸系减水剂与氨基系减水剂复合工艺,以解决现有技术中聚羧酸系减水剂存在的含泥敏感度高的问题。

5.为了达到上述目的,本发明的基础方案如下:

6.聚羧酸系减水剂与氨基系减水剂复合工艺,包括如下工艺步骤:

7.s1、称取原料:分别用不同的计量罐称取聚羧酸系减水剂、氨基系减水剂和配剂;

8.s2、混合原料并反应:先将称取到的聚羧酸系减水剂加入到反应釜中,再将配剂加入到反应釜中,待聚羧酸系减水剂与配剂反应完全后再加入氨基系减水剂;

9.s3、储存:反应釜反应完成则减水剂复合完成,将复合完成后的减水剂存入到储存罐中进行储存。

10.相比于现有技术的有益效果:

11.采用本方案时,通过将聚羧酸系减水剂和氨基系减水剂进行复合,使得氨基系减水剂能够与聚羧酸系减水剂进行聚合而得到含泥敏感度低的减水剂,解决了现有聚羧酸系减水剂存在的含泥敏感度高的问题。

12.此外,本方案将现有已经配制好的装在计量罐内的聚羧酸减水剂和氨基系减水剂结合配剂直接在一个反应釜中完成配制,生产工艺简单,配制成本低。

13.进一步,所述步骤s2中反应过程通过搅拌器对反应釜内物质进行搅拌。

14.有益效果:通过搅拌器的设置实现对反应过程中各原料的均匀混合,有利于提高反应速率和反应的充分性。

15.进一步,所述搅拌器竖向设置,搅拌器下端伸入反应釜底部。

16.有益效果:采用本方案使得通过搅拌器在反应釜底部能够进行搅拌,进而避免底部原料因重力作用无法上浮而带来的反应不充分的问题。

17.进一步,所述步骤s2中在反应过程中,对搅拌器进行冷却,搅拌器上端穿出反应釜并由设有的驱动器带动,反应釜上端固定连接有安装座,安装座上设有注水腔,搅拌器转动连接在安装座上,注水腔将搅拌器围合以达到阻断搅拌器热量传递的目的。

18.有益效果:因在羧酸系减水剂和氨基系减水剂复合的过程中整个反应为放热反应,且整个反应过程需要耗费数小时,而这长时间的反应过程中搅拌器始终处于转动状态,带动搅拌器转动的驱动器也将长时间工作,长时间工作中驱动器工作温度升高,不利于工作寿命的延长,而在反应釜内的反应为放热反应,搅拌器也会在放热反应下温度升高,二者温度升高后互相影响,对二者寿命的影响均不利,而一旦搅拌器或驱动器出现故障,将使得整个反应釜的反应时间被极大延长,严重影响生产;本方案通过安装座上注水腔的设置,及时地利用注水腔内液体对搅拌器进行了局部冷却,而安装座安装在反应釜上部,相当于将搅拌器以反应釜内外为界进行了分段,通过反应釜上安装座的设计,使得搅拌器在分段位置进行了冷却,相当于阻断了搅拌器上下两段热量的互相影响。

19.进一步,所述安装座还包括回水腔,回水腔与注水腔连通,回水腔套在注水腔外部。

20.有益效果:通过回水腔的设置,使得注水腔内的液体能够在对搅拌器实现降温后流到回水腔内,再从回水腔内被外接的泵体抽走,本方案相当于利用回水腔对注水腔进行保温,使得注水腔不会与外界直接接触,减小外界温度对注水腔的直接影响,延长注水腔的保温效果。

21.进一步,所述安装座上转动连接有若干个转辊,转辊与搅拌器外壁接触,若干个转辊位于搅拌器周向。

22.有益效果:因搅拌器插入到反应釜底部进行搅拌,而驱动器位于反应釜外,长时间的搅拌下,搅拌器容易发生圆跳动,而影响搅拌器和驱动器的使用寿命;而在本方案中通过转辊对搅拌器进行了轴向导向,有利于提高悬臂结构的搅拌器长时间搅拌的稳定性,降低搅拌器跳动的频率,能够降低与搅拌器连接的驱动器的磨损,延长搅拌器和驱动器的使用寿命。

23.进一步,所述转辊内部中空,转辊的中空段一端与注水腔连通,另一端与回水腔连通。

24.有益效果:通过转辊的中空设计使得转辊内也能充满液体,进而为转辊与搅拌器之间的摩擦降温,同时也能够通过转辊与搅拌器的接触延长对搅拌器的降温长度。

25.进一步,所述转辊的中空位置设有负压扇叶。

26.有益效果:在转辊给搅拌器导向的过程中,转辊被搅拌器带动着转动,转动过程带动负压扇叶转动而将注水腔内的液体抽往回水腔,有利于增加液体流动性,进而降低外接泵体的做功,实现能源的再利用。

27.进一步,所述步骤s1中,同一个计量罐与多个反应釜同时连接,步骤s2和s3之间还

包括匀质处理,具体为:将所有反应釜与备好的同一个匀质罐连接,匀质罐能够与储存罐连接。

28.有益效果:因每个反应釜反应后得到的减水剂不完全相同,导致储存罐储存的减水剂存在差异,而本方案中,将所有反应釜的减水剂用同一个匀质罐连接,进而相当于将不同反应釜制成的减水剂进行了混合,有利于保证生产出来的减水剂的品质一致性。

29.进一步,所述匀质罐上设有转盘,转盘相对匀质罐倾斜设置,转盘下端位于匀质罐内,转盘周向设有多个挡水板,进入匀质罐内的减水剂能够从转盘的偏心位置冲击转盘上端的挡水板。

30.有益效果:采用本方案时,当反应釜制得减水剂后,减水剂温度较高,在减水剂储存前还需要进行降温,本方案将反应釜制得的减水剂直接冲击到转盘上端的挡水板上,进而使得整个转盘转动,转盘转动过程中,减水剂在不同的挡水板上停留,延长了减水剂与空气的接触时长,进而起到加速降温的目的,同时转盘倾斜设置,转盘下端不断搅动匀质罐内减水剂,既实现对减水剂的降温又实现对多个反应釜送来的减水剂的混合,使得本方案既达到匀质又达到降温的效果。

附图说明

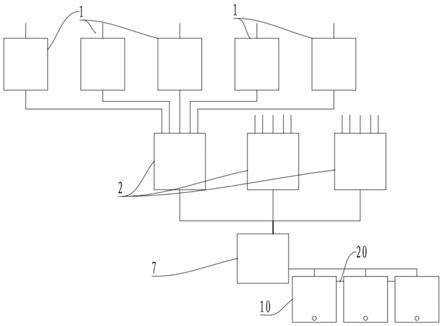

31.图1为本发明实施例的连接关系示意图;

32.图2为本发明实施例使用的计量罐的主视剖视图;

33.图3为本发明实施例使用的反应釜的主视剖视图;

34.图4为图3中的a部放大示意图;

35.图5为本发明实施例使用的匀质罐的三维结构示意图。

具体实施方式

36.下面通过具体实施方式进一步详细说明:

37.说明书附图中的附图标记包括:计量罐1、称重器11、反应釜2、搅拌器3、驱动器4、安装座5、注水腔51、回水腔52、进水管53、转辊6、负压扇叶61、匀质罐7、溢流管71、转盘8、挡水板9、储存罐10、连接管20。

38.实施例

39.实施例基本如附图1至图5所示,聚羧酸系减水剂与氨基系减水剂复合工艺,包括如下工艺步骤:

40.步骤一、称取原料:分别用不同的计量罐1称取聚羧酸系减水剂、氨基系减水剂和配剂,其中计量罐1采用带有称重器11的计量罐1,通过重量计算来称取原料。

41.步骤二、混合原料并反应:先将称取到的聚羧酸系减水剂加入到反应釜2中,再将配剂加入到反应釜2中,待聚羧酸系减水剂与配剂反应完全后再加入氨基系减水剂;为加快减水剂的生产,设置多个反应釜2,同一个计量罐1能够与多个反应釜2同时连接,通过在计量罐1与反应釜2之间的连接管20道上设置开关阀来控制计量罐1为不同的反应釜2提供原料;本实施例中反应釜2采用带有夹层的搪瓷反应釜2,通过向夹层内通入循环水,以实现对反应釜2的降温,进而确保夏季高温不影响减水剂复合过程中的初始反应(初始反应温度为室温20-25摄氏度),通过向夹层内通入水蒸气,以实现对反应釜2的升温,进而确保冬季的

寒冷天气也不影响减水剂复合过程中的初始反应。

42.该步骤中,反应釜2内安装有竖向的搅拌器3,搅拌器3上端穿出反应釜2并由设有的驱动器4带动(驱动器4采用电机和减速器的配合,电机带动减速器实现减速,减速器的输出端与搅拌器3的上端固定连接),驱动器4通过法兰固定连接在反应釜2上,搅拌器3下端伸入反应釜2底部,通过搅拌器3使得反应过程中对反应釜2内物质进行搅拌,以加快反应速率和反应的充分性。

43.因反应过程长达数小时,反应过程需要长时间进行搅拌,驱动器4工作时间长,而整个反应过程为放热反应,无论是搅拌器3温度还是驱动器4温度都将较高,但是较高的温度不利于二者的工作,而一旦搅拌器3或驱动器4出现故障,将使得整个反应釜2的反应时间被极大延长,严重影响生产;为使得搅拌器3和驱动器4之间的升温不会影响各自正常工作,在反应釜2上固定安装座5,安装座5上开设注水腔51和回水腔52,搅拌器3转动连接在安装座5上,注水腔51将搅拌器3围合以达到对搅拌器3冷却的目的,回水腔52与注水腔51连通,且回水腔52套在注水腔51外部,以使得注水腔51不会直接与外界接触,进而相当于利用回水腔52内的余温对注水腔51进行保温;为使得对搅拌器3的降温效果更好,在注水腔51上固定连接进水管53,在回水腔52上固定连接排水管,通过进水管53和回水管外接泵体,使得液体能够经进水管53进入注水腔51,并从回水腔52经由排水管再次回到泵体中,实现冷却液的循环。本过程中安装座5安装在反应釜2上部,相当于将搅拌器3以反应釜2内外为界进行了分段(上段为搅拌器3与驱动器4的连接段以及驱动器4,下段为单纯的搅拌器3),通过反应釜2上安装座5的设计,使得搅拌器3在分段位置进行了冷却,相当于阻断了搅拌器3上下两段热量的互相影响,有利于搅拌器3和驱动器4的寿命延长。

44.此外,因搅拌器3底部对反应釜2内物质进行搅拌,而驱动器4位于反应釜2顶部,搅拌器3相当于在悬臂状态下进行搅拌作业,而在整个反应过程中,所有原料并非一次性加入,而是有先有后,后加入的原料会对搅拌过程造成冲击,进而影响搅拌器3的正常转动,增大搅拌器3搅拌过程中圆跳动情况,影响了搅拌器3与驱动器4的连接稳定性;为解决该问题,在安装座5上转动连接有若干个转辊6,若干个转辊6均匀位于搅拌器3周向每个转辊6均与搅拌器3外壁相抵,通过若干个转辊6在搅拌器3周向的转动,形成对搅拌器3的轴向导向。转辊6内部中空,转辊6的中空段上端与注水腔51连通,转辊6下端与回水腔52连通。转辊6的中空位置固定有负压扇叶61;通过转辊6与搅拌器3的滚动摩擦,实现对搅拌器3的轴向导向作用,同时转辊6的中空设计使得转辊6内也能充满液体,进而为转辊6与搅拌器3之间的摩擦降温,同时也能够通过转辊6与搅拌器3的接触延长对搅拌器3的降温长度,此外,转辊6转动过程带动负压扇叶61转动而将注水腔51内的液体抽往回水腔52,有利于增加液体流动性,进而降低外接泵体的做功,实现能源的再利用;此外在实际使用中,为降低转辊6外表面与搅拌器3外表面的摩擦,在转辊3表面涂有润滑油。

45.除此之外,本步骤中,安装座5与反应釜2中成型有的连接座配合连接,在不改变现有搪瓷反应釜2的基础上,实现了对搅拌器3的热量传递的阻断和轴向的导向,有利于推广。

46.步骤三、匀质处理:将所有反应釜2与备好的同一个匀质罐7通过管道连接,匀质罐7上固定连接有溢流管71。

47.因反应釜2内的反应为放热反应,反应釜2制得减水剂后减水剂温度较高,在减水剂储存前还需要进行降温,为节约降温成本同时实现快速降温,在匀质罐7内安装转盘8,转

盘8相对匀质罐7倾斜设置,转盘8下端位于匀质罐7内,转盘8周向固定安装有多个挡水板9,挡水板9呈v型,各反应釜2反应后的减水剂先统一进入一根主管内进行初步混合,然后主管再将减水剂从转盘8的偏心位置冲击到转盘8上端的挡水板9上,通过减水剂对挡水板9的冲击,使得整个转盘8转动,转盘8转动过程中,减水剂在不同的挡水板9上停留,延长了减水剂与空气的接触时长,进而起到加速降温的目的,同时转盘8倾斜设置,转盘8下端不断搅动匀质罐7内减水剂,既实现对减水剂的降温又实现对多个反应釜2送来的减水剂的混合,使得本步骤既达到匀质又达到降温的效果。

48.步骤四、储存:设置多个储存罐10,匀质罐7的溢流管71上流出的减水剂通入到各个储存罐10中进行储存,相邻储存罐10之间固定有连接管20,连接管20位于每个储存罐10的上段,以使得当其中一个储存罐10先灌满时,可以通过连接管20将减水剂溢流到相邻储存罐10内,避免减水剂因灌满储存罐10而流出。

49.相比现有技术,本实施例通过将聚羧酸系减水剂和氨基系减水剂进行复合,使得氨基系减水剂能够与聚羧酸系减水剂进行聚合而得到含泥敏感度低的减水剂,解决了现有聚羧酸系减水剂存在的含泥敏感度高的问题。此外,本实施例将现有已经配制好的装在计量罐1内的聚羧酸减水剂和氨基系减水剂结合配剂直接在同一个反应釜2中完成配制,生产工艺简单,配制成本低。

50.此外,在本实施例中,通过对各步骤中的优化,使得反应过程受外界的影响更小,反应后的减水剂能够快速进行冷却并实现匀质处理,进一步降低了制备成本并保证制备后的减水剂的品质一致性。

51.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。