1.本发明属于煅烧制备石膏工艺技术领域,具体来讲,涉及一种脱硫石膏煅烧线中的粉磨工艺。

背景技术:

2.抹灰石膏作为一种常用的建筑内墙抹灰材料,由石膏胶凝材料作为主要材料配制而成。在石膏砂浆应用中,产品的需水量、凝结时间和力学强度的稳定性,以及塑性开裂的问题,很大程度上与石膏粉的性能相关。石膏粉的颗粒细度以及颗粒级配对石膏粉的标准稠度用水量有很大的影响,优化石膏粉的细度和颗粒级配,可以降低石膏粉标准稠度用水量,从而降低石膏砂浆的需水量,提高产品凝结时间和力学强度的稳定性。

3.一般球磨机采用的研磨体有钢制圆球和钢段,但是目前针对石膏粉的研磨方式对石膏粉和石膏砂浆的性能鲜有研究,一般研磨工艺依赖经验而确定,较为随意,对于工艺操作及产品品控不够稳定。

技术实现要素:

4.为解决上述现有技术存在的问题,本发明提供了一种脱硫石膏煅烧线中的粉磨工艺,该粉磨工艺对比钢制圆球与钢段研磨对石膏粉的标准稠度用水量影响,解决石膏砂浆用水量高引起的强度低、抗流挂性差等问题。

5.为了达到上述发明目的,本发明采用了如下的技术方案:

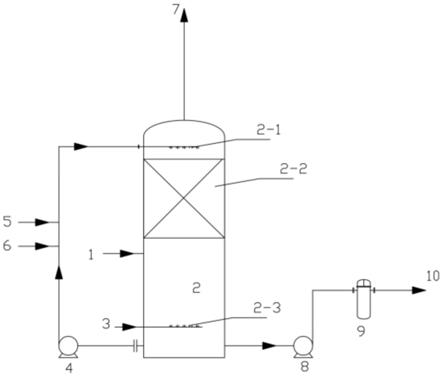

6.一种脱硫石膏煅烧线中的粉磨工艺,适用于脱硫石膏煅烧线中煅烧工段与匀化工段之间的研磨装置;该粉磨工艺采用钢段为研磨体,其粉磨工艺包括步骤:

7.将2t~5t的煅烧石膏粉置于研磨装置中,并采用大尺寸、中尺寸和小尺寸三种尺寸级配的钢段作为研磨体,研磨该煅烧石膏粉5min~15min,获得中位粒径d

50

为15μm~25μm的石膏粉料;其中,小尺寸研磨体的数量占比为34%~41%,中尺寸研磨体的数量占比为32%~41%,大尺寸研磨体的数量占比为25%~32%,且上述研磨体的总数量为1000~50000个。

8.上述大尺寸、中尺寸和小尺寸研磨体依据下述底面圆直径d和高度h划分:

9.1)大尺寸:d≥26mm,h≥30mm;优选为26mm≤d≤36mm,30mm≤h<40mm;

10.2)中尺寸:20mm≤d<26mm,24mm≤h<30mm;

11.3)小尺寸:d<20mm,h<24mm;优选为14mm≤d<20mm,16mm≤h<24mm。

12.本发明通过优化研磨体的级配,使其在合适级配的情况下,在满足良好石膏粉料的性能的前提下,还实现研磨时间较短、研磨效率高的效果。

13.上述研磨装置为石膏粉球磨机,一般采用体积为4m3~10m3即可。

14.在脱硫石膏煅烧线中,针对煅烧石膏粉的粉磨操作,一般依赖经验选用研磨体及研磨时间,一般而言,研磨时间与最终获得的石膏粉料的粒径成反比。本发明的发明人针对粉磨中涉及到的研磨体类型、级配等影响因素,量化了其与石膏粉料的粒径关系,使得脱硫

石膏煅烧工艺中,该粉磨工艺能够省时高效地实现合格品质的石膏粉料的粉磨,加速石膏产品的出料速度,进一步优化脱硫石膏煅烧工艺。

具体实施方式

15.以下,将来详细描述本发明的实施例。然而,可以以许多不同的形式来实施本发明,并且本发明不应该被解释为限制于这里阐述的具体实施例。相反,提供这些实施例是为了解释本发明的原理及其实际应用,从而使本领域的其他技术人员能够理解本发明的各种实施例和适合于特定预期应用的各种修改。

16.实施例1

17.本实施例对3t的煅烧石膏粉进行粉磨,以钢段作为研磨体,将二者置于6m3的石膏粉球磨机中。

18.具体采用下述表1所示的级配方式。

19.表1研磨体钢段的级配方式

[0020][0021][0022]

实施例2

[0023]

本实施例对5t的煅烧石膏粉进行粉磨,以钢段作为研磨体,将二者置于8m3的石膏粉球磨机中。

[0024]

具体采用下述表2所示的级配方式。

[0025]

表2研磨体钢段的级配方式

[0026][0027]

为了体现钢段作为研磨体,较常规研磨工艺中以钢球作为研磨体的优势,设计了下述对比例。

[0028]

对比例1

[0029]

本对比例与实施例1的相同之处在此不再赘述,只描述与实施例1的不同之处。对比例1与实施例1的不同之处在于,本对比例采用钢球作为研磨体,且其级配方式如下表3所示。

[0030]

表3研磨体钢球的级配方式

[0031][0032]

对比例2

[0033]

本对比例与实施例2的相同之处在此不再赘述,只描述与实施例2的不同之处。对比例2与实施例2的不同之处在于,本对比例采用钢球作为研磨体,且其级配方式如下表4所示。

[0034]

表4研磨体钢球的级配方式

[0035][0036]

对比例3

[0037]

下述对比例旨在与实施例1形成对比,以体现上述研磨体特定的占比对于研磨效果的影响。

[0038]

表5研磨体钢段的级配方式

[0039][0040]

下述表6示出了上述实施例1~2及对比例1~3中不同研磨体的总体积与总表面积。

[0041]

表6实施例1~2与对比例1~3中不同研磨体的总体积与总表面积对比

[0042][0043]

从表6中可以看出,实施例1与对比例1中的研磨体总体积一致,均为0.246m3,但实施例1中研磨体的总面积为63.419m2,对比例1中研磨体的总面积为55.231m2;在研磨体的总体积保持一致的情况下,实施例1中采用钢段作为研磨体时,总表面积远高于对比例1中采用钢球作为研磨体时的总表面积,且增幅为14.83%。同理,对比实施例2和对比例2,在同等

的研磨体总体积情况下,实施例2中钢段研磨体的总表面积比对比例2中钢球研磨体的总表面积大14.53%。

[0044]

同时,在对比例3中,各级配的钢段同等占比,均为33.33%,虽然研磨体钢段的总体积与实施例1中一致,但是研磨体的总表面积为62.551m2,小于实施例1中的表面积,也即,调整了上述占比会导致较小的研磨接触面积。

[0045]

表7实施例1~2与对比例1~3的石膏粉及其对应石膏砂浆的性能

[0046][0047]

从表7中可以看出,对比实施例1和对比例1的性能数据,可见,在同等的粉磨时间下,很显然,对比例1中采用等体积钢球作为研磨体获得的石膏粉,较实施例1中采用钢段作为研磨体获得的石膏粉,具有更大的粒径,由此,当应用该石膏粉时,虽然无论净浆还是砂浆中标准用水量仅小幅增加、抗折强度和抗压强度仅小幅降低,但在抗流挂性上差异却很明显,对比例1中获得的石膏粉应用时表现出了更差的抗流挂性,严重影响其应用。对比实施例2和对比例2的性能数据,可见,同等的研磨体积下,对比例2的研磨接触表面积更小,为了达到需要的石膏粉粒径大小需要更长的研磨时间,研磨效率降低,影响生产效率。对比实施例1和对比例3,在同等的研磨体积下,更优的钢段级配对应占比方案的粉磨工艺,在研磨过程中具有更大的接触面积,研磨效率更高。

[0048]

对比例4

[0049]

本对比例与实施例1的相同之处在此不再赘述,只描述与实施例1的不同之处。对比例4与实施例1的不同之处在于,本对比例采用钢段作为研磨体时所采用的级配方式如下表8所示。

[0050]

表8研磨体钢段的级配方式

[0051][0052]

对比例5

[0053]

本对比例与实施例1的相同之处在此不再赘述,只描述与实施例1的不同之处。对

比例5与实施例1的不同之处在于,本对比例采用钢段作为研磨体时所采用的级配方式如下表9所示。

[0054]

表9研磨体钢段的级配方式

[0055][0056]

对比例6

[0057]

本对比例与实施例1的相同之处在此不再赘述,只描述与实施例1的不同之处。对比例6与实施例1的不同之处在于,本对比例采用钢段作为研磨体时所采用的级配方式如下表10所示。

[0058]

表10研磨体钢段的级配方式

[0059][0060]

对比例7

[0061]

本对比例与实施例1的相同之处在此不再赘述,只描述与实施例1的不同之处。对比例7与实施例1的不同之处在于,本对比例采用钢段作为研磨体时所采用的级配方式如下表11所示。

[0062]

表11研磨体钢段的级配方式

[0063][0064]

上述对比例4~对比例7提供的不同研磨体级配方式下,其总体积与实施例1中保持一致,均为0.246m3,其总表面积见下表12所示。

[0065]

表12对比例4~7中不同研磨体级配方式下的总体积与总表面积对比

[0066][0067]

采用同实施例1中相同的方式,测定对比例4~对比例7的石膏粉和对应石膏砂浆的性能,见表13所示。

[0068]

表13对比例4~7中的石膏粉及其对应石膏砂浆的性能

[0069][0070]

从表13中可以看出,对比例4与对比例6更换级配方式,在本发明上述描述级配范围之外,与实施例1相同体积的情况下,接触表面积不及实施例1,研磨不充分,导致产品品质较差;而对比例5与对比例7,仅存在小尺寸和中尺寸搭配的情况,与实施例1相同总体积的情况下,接触表面积远高于实施例1,又会导致研磨速度过快,短于合理的操作时间(研磨后的出料时间),导致过磨严重,石膏粉过细,产品品质也会受到不良影响。

[0071]

虽然已经参照特定实施例示出并描述了本发明,但是本领域的技术人员将理解:在不脱离由权利要求及其等同物限定的本发明的精神和范围的情况下,可在此进行形式和细节上的各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。