1.本发明涉及复合材料螺旋桨制作技术领域,特别是涉及一种涵道螺旋桨生产用快速试制成型工艺。

背景技术:

2.涵道螺旋桨指被涵道包围的螺旋桨系统,其相比于孤立的螺旋桨具有更高的气动效率,并具有气动噪声低、安全性高等优点,已经被广泛用于轮船、特种飞行器、潜艇等军事及民用领域。

3.目前涵道螺旋桨多采用金属与复合材料两种,其中金属材质涵道螺旋桨加工成本很高,其对加工设备及加工工艺要求较高,加工难度大,整个螺旋桨的重量相对较重,而碳纤维复合材料目前主要使用金属模具进行整体加工,同样是加工时间很长,且成本高,对于试验用螺旋桨来说周期成本都是无法接受的。

技术实现要素:

4.基于此,有必要针对当下涵道螺旋桨的加工成本高,对加工设备及加工工艺要求较高,加工难度大,加工时间很长,对于试验用螺旋桨来说周期成本较高的问题,提供一种涵道螺旋桨生产用快速试制成型工艺。

5.一种涵道螺旋桨生产用快速试制成型工艺,包括以下步骤:

6.s1提供螺旋桨桨叶图纸;

7.所述螺旋桨桨叶包括夹心层、位于所述夹心层相对应两侧位置处的两组碳纤维布、上模板和下模板;

8.s2基于所述螺旋桨桨叶图纸,依次雕刻得到夹心层、上模板和下模板;

9.s3依次对所述上模板和下模板进行饱和式喷漆处理,晾干备用;

10.s4使用固化材料浸润碳纤维布,后分别铺覆于经s3处理后的上模板和下模板上,得到上模体和下模体;

11.s5按所述螺旋桨桨叶图纸的顺序,将上模体、下模体和夹心层一并置于型腔中,合模后进行加热固化,得到单片螺旋桨桨叶;

12.s6重复进行s2~s5,获得多片螺旋桨桨叶,选取重量相近的若干组所述螺旋桨桨叶进行组装,得到涵道螺旋桨。

13.上述试制成型工艺,采用先单片制作 后组合的模式进行配合试制,制作的灵活度高且相较于整体加工而言,制作难度极大降低,从而有效提升了制作速度,此外,基于组合制作模式与简易模具相配合,达到了低成本制作的效果,适用于短时间的试验使用,解决了试验用螺旋桨制作周期过长和成本过高的问题。

14.在其中一个实施例中,所述上模板和下模板均采用环氧板,且上模板和下模板均位于对应碳纤维布背向所述夹心层的一侧位置处。

15.进一步地,所述上模板位于所述下模板的上方;

16.所述夹心层为pvc或pmi材质,且夹心层固定安装在两组所述碳纤维布之间。

17.再进一步地,所述上模板和下模板均与对应碳纤维布固定连接。

18.在其中一个实施例中,环氧树脂和固化剂按1:1的重量配比混配得到所述固化材料。

19.在其中一个实施例中,s5中,所述上模体、下模体和夹心层一并置于型腔中,于边缘处添加3~5股环氧树脂胶碳丝进行浸润。

20.进一步地,所述浸润后,于所述上模体和下模体之间使用卡兰等进行合模固定并进行固化,固化完成后对边口进行打磨,得到单片螺旋桨桨叶。

21.再进一步地,所述固化处理的温度为70~90℃,固化时间为3.5~4.5h。

22.在其中一个实施例中,s6中,使用高精度克秤对所述螺旋桨桨叶进行称重,筛选出合适数量且重量相近螺旋桨桨叶。

23.在其中一个实施例中,所述组装过程中,螺旋桨桨叶的桨根处采用两片1mm碳板雕刻加结构胶进行粘接。

24.与现有技术相比,本发明的有益效果是:

25.本发明的试制成型工艺,采用先单片制作 后组合的模式进行配合试制,制作的灵活度高且相较于整体加工而言,制作难度极大降低,从而有效提升了制作速度,此外,基于组合制作模式与简易模具相配合,达到了低成本制作的效果,适用于短时间的试验使用,解决了试验用螺旋桨制作周期过长和成本过高的问题。

附图说明

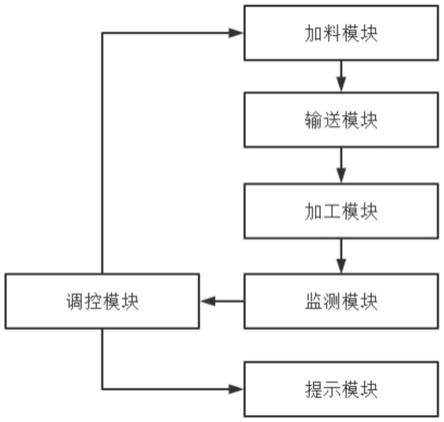

26.图1所示本发明实施例1提供的螺旋桨桨叶图纸的示意图。

27.主要元件符号说明

28.1、夹心层;2、碳纤维布;3、上模板;4、下模板。

29.以上主要元件符号说明结合附图及具体实施方式对本发明作进一步详细的说明。

具体实施方式

30.下面结合附图对本发明进行详细的描述。

31.实施例1

32.本实施例提供了一种涵道螺旋桨生产用快速试制成型工艺,其包括以下步骤:

33.s1提供螺旋桨桨叶图纸。

34.请参阅图1,图1所示为本实施例提供的螺旋桨桨叶图纸的示意图,所述螺旋桨桨叶图纸由设计师设计得到。观察分析图1可知,螺旋桨桨叶包括夹心层1、位于所述夹心层1相对应两侧位置处的两组碳纤维布2、上模板3和下模板4。所述上模板3和下模板4均采用环氧板,环氧板为密度板,具有雕刻速度快且成本低廉的优点。上模板3和下模板4均位于对应碳纤维布2背向所述夹心层1的一侧位置处。所述上模板3位于所述下模板4的上方。所述夹心层1为pmi材质,且夹心层1固定安装在两组所述碳纤维布2之间。本实施例以夹心层1为pmi材质为例进行说明,基于pmi(聚甲基丙烯酰亚胺)作为芯材来简化工艺、缩短流程,并解决传统材料所面临的易吸潮和易脱粘的问题,在其它实施例中,也可采用pvc材质的夹心层1。所述上模板3和下模板4均与对应碳纤维布2固定连接。

35.s2基于所述螺旋桨桨叶图纸,依次雕刻得到夹心层1、上模板3和下模板4。

36.夹心层1、上模板3和下模板4经雕刻机雕刻得到,上模板3和下模板4构成上下结构的双压模具来灵活制作螺旋桨桨叶。

37.s3依次对所述上模板3和下模板4进行饱和式喷漆处理,晾干备用。

38.对s2雕刻完成的上模板3和下模板4进行饱和式喷漆,晾干后简单打磨,并使用8号蜡涂抹表面以方便后续的脱模处理。

39.s4使用固化材料浸润碳纤维布2,后分别铺覆于经s3处理后的上模板3和下模板4上,得到上模体和下模体。

40.环氧树脂和固化剂按1:1的重量配比混配得到所述固化材料。碳纤维布2铺覆于上模板3上时略大于型腔。所述碳纤维布2铺覆于下模板4上时小于型腔,从桨根到型腔三分之一处作为加强使用。

41.s5按所述螺旋桨桨叶图纸的顺序,将上模体、下模体和夹心层1一并置于型腔中,合模后进行加热固化,得到单片螺旋桨桨叶。

42.上模体、下模体和夹心层1一并置于型腔中,于边缘处添加4股环氧树脂胶碳丝进行浸润,后于所述上模体和下模体之间使用卡兰等进行合模固定并放置于加温间在80℃的温度下处理4h进行固化,固化完成后对边口进行打磨,得到单片螺旋桨桨叶。

43.s6重复进行s2~s5,获得多片螺旋桨桨叶,选取重量相近的若干组所述螺旋桨桨叶进行组装,得到涵道螺旋桨。

44.重复制作步骤得到多片涵道桨页,使用高精度克秤对螺旋桨桨叶进行称重,筛选出合适数量且重量相近(相差0.1g内)螺旋桨桨叶,进行简单打磨后,匹配组装,得到涵道螺旋桨。所述组装过程中,螺旋桨桨叶的桨根处采用两片1mm碳板雕刻加结构胶进行粘接,组装后,置于加温间经80℃处理4h进行固化,得到涵道螺旋桨。

45.综上,本实施例的试制成型工艺,相较于当下螺旋桨生产而言,具有如下优点:本实施例的试制成型工艺,采用先单片制作 后组合的模式进行配合试制,制作的灵活度高且相较于整体加工而言,制作难度极大降低,从而有效提升了制作速度,此外,基于组合制作模式与简易模具相配合,达到了低成本制作的效果,适用于短时间的试验使用,解决了试验用螺旋桨制作周期过长和成本过高的问题。

46.对于所涉及的各个部件的命名,以其在说明书中描述的功能作为命名的标准,而不受本发明所用到的具体的名词的限定,本领域的技术人员也可以选用其它的名词来描述本发明的各个部件名称。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。