1.本发明涉及精细化学品生产技术领域,特别涉及一种碳酸二甲酯的生产方法。

背景技术:

2.碳酸二甲酯的分子结构中含有甲基、甲氧基、羰基等有机化学官能团,具备活泼的化学性质,可以与多种有机化合物发生甲基化、羰基化、甲酯化和酯交换等反应。同时,它毒性小,使用安全,符合清洁生产和绿色环保的要求,成为了现代有机合成的一个新基石。

3.在上个世纪末,世界各国就开始意识到碳酸二甲酯的工业应用前景和市场,并开展了相关的研究工作。其中,美国和日本首当其冲,最先开展了其合成路线的研究,将碳酸二甲酯的合成技术路线向着简单化、无毒化、无污染的方向发展,并取得了很大突破。目前,有关碳酸二甲酯的合成工艺经过几代的更替,已日趋成熟。传统的光气合成法因其污染性和危险性已被淘汰,甲醇氧化羰基化法也因跟不上市场的发展脚步而逐渐被放弃,新合成技术——尿素醇解法因其本身展现的无毒、低污染、生产条件安全系数高等优点,逐渐被市场所接纳。

4.尿素醇解法也是现阶段各国研究碳酸二甲酯合成的重点方向。中国专利cn1280254c 公开了一种由甲醇和尿素醇解合成碳酸二甲酯的方法,以甲醇和尿素为原料、胺盐型离子液体为催化剂,采用间歇式反应合成碳酸二甲酯。中国专利cn1903828a公开了一种使用尿素醇解法生产碳酸二甲酯的工艺,进一步优化了反应和分离条件。中国专利cn100395019c和 cn113385207a均提出了用于由尿素和甲醇合成碳酸二甲酯的负载型催化剂,通过碱金属、碱土金属、助剂及分子筛的组合,实现更好的催化性能。中国专利cn103980124b优化了使用离子液体催化碳酸丙烯酯合成碳酸二甲酯的方法。上述制备碳酸二甲酯的方法均采用一步合成的方法,主要集中在对其反应过程中所用催化剂的更新制备,生产方式均为间歇式生产,存在收率低、生产效率低等技术问题,对进一步扩大生产规模和效率有所制约。

5.中国专利cn106083585b公开了一种间接醇解制备碳酸二甲酯的方法;采用两步法醇解,在一级醇解之后将中间产物碳酸丙烯酯分离出来,再由中间产物与甲醇进行二级醇解。该制备方法中,两步醇解需要的催化剂、反应设备、反应条件均不同;而且一级醇解需要在真空条件下进行,生产条件苛刻、所需生产设备复杂、无法实现连续化生产、生产效率低。

技术实现要素:

6.为了解决两步醇解制备碳酸二甲酯的方法存在的生产效率低技术问题;本发明提供了一种能够实现连续化生产的碳酸二甲酯的生产方法;该生产方法连使用尿素两步醇解法,通过连续进料连续出料的方式生产碳酸二甲酯,生产效率高。所述生产效率是指单位时间内生产获得目标产物(碳酸二甲酯)的量。

7.为解决上述技术问题,本发明采用下述技术方案:一种碳酸二甲酯的生产方法,包括以下步骤:

(1)在催化剂存在的条件下,向反应容器中:持续加入尿素;尿素的质量流量与反应容器容量比为:200-300kg/h:2m3;加入二元醇搅拌,进行回流反应;二元醇的流量的为尿素质量流量的1.4-1.6倍,二元醇的加入时间为1小时20分钟至1小时40分钟;在停止加入二元醇之后,加入甲醇钠的甲醇液搅拌,进行回流反应;当反应液中甲醇钠的质量为尿素质量的1-2%时,停止加入甲醇钠的甲醇液、停止回流反应;甲醇钠的甲醇液中甲醇钠的质量含量为1-3%,甲醇钠的甲醇液的流量为尿素质量流量的1-1.2倍;在停止加入甲醇钠的甲醇液之后开始持续加入甲醇搅拌并收集蒸汽;甲醇的流量为尿素质量流量的1-1.2倍;在步骤(1)的整个过程中,控制反应容器内反应液温度为130-150℃;(2)分离掉蒸汽中的氨气和甲醇,即得碳酸二甲酯。

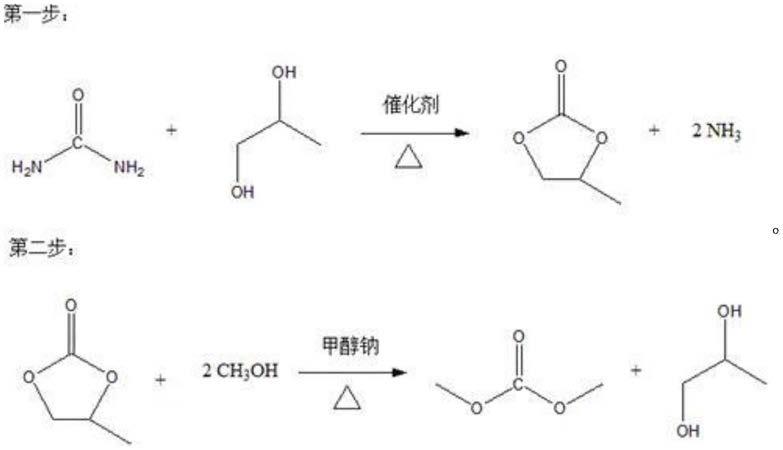

8.本发明的生产方法采用两步醇解法,以尿素和甲醇为原料、以二元醇为反应参与物;第一步醇解:尿素与二元醇反应生成环状碳酸酯,第二步醇解:环状碳酸酯与甲醇反应生成碳酸二甲酯和二元醇。其反应式,以1,2-丙二醇为反应参与物为例,如下:

9.所用催化剂,可以采用现有技术公开的用于两步醇解法制备碳酸二甲酯的任意一种催化剂;例如氧化镁的负载型催化剂,载体材料为二氧化硅,催化剂中氧化镁质量含量为 10%-15%;催化剂用量为每小时加入尿素质量的0.1倍。

10.尿素质量流量,即,每小时加入尿素的质量,是发明人经过若干实验室实验和生产试验确定的;特定的尿素质量流量是实现持续投料、连续化生产及获得高生产效率的必要条件。采用本发明提供的尿素质量流量,能实现持续投料、连续化生产,而且能获得高生产效率。以反应釜为容量为2m3为例,尿素质量流量控制在200-300kg/h左右,能获得高生产效率。

11.反应参与物二元醇的特定加入量,也是实现持续投料、连续化生产及获得高生产效率的必要条件。本发明通过限定二元醇的持续加入时间限定了二元醇的加入量。实验研究证明,二元醇的加入量过多或过少,都会导致出现无法持续投料(进而导致无法连续生产)或/和生产效率下降的问题。可能的原因:本发明的生产方法,需要整个反应系统处于动态平衡中,任意一原料用量(在反应液中的浓度)的变化都会导致动态平衡发生变化,使平

衡不断右移或不断左移,导致无法持续投料或无法持续出料,也就无法实现连续化生产,进而影响生产效率。优选的,二元醇的流量的为尿素质量流量的1.5-1.52倍;二元醇的加入时间为1.5h。在此条件下,生产效率更高。

12.所述二元醇可以为乙二醇或1,2-丙二醇。由于乙二醇在实际生产过程中会产生杂质2

‑ꢀ

噁唑烷酮,富集在反应釜内,不利用二元醇的循环利用,所以,优选1,2-丙二醇。

13.甲醇钠的作用为第二步醇解的催化剂。其用量需要严格限定,一方面,量要达到催化活化作用;另一方面,由于甲醇钠本身的活性和化学危险性,含量过高会导致局部剧烈反应,发生危险。所以,经过反复实验研究,将反应体系中甲醇钠的量限定为尿素质量的1-2%。

14.为了进一步提高反应速率以获得高生产效率,优选的,采用助剂配合催化剂使用。所述助剂为十二烷基二甲基叔胺,用量为催化剂用量的0.1倍。

15.所述反应液的温度,优选为130-134℃;在此温度条件下,既能获得高的生产效率,又不会造成能源浪费。

16.步骤(2)中,蒸汽为氨气、气态甲醇和气态碳酸二甲酯的混合物。可以采用下述分离方法:蒸汽冷凝至0-5℃,分别收集气态物质和液态物质;液态物质经水洗分离得有机相和水相,有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。

17.另外,需要注意,在整个步骤(1)过程应当保证反应容器内无水。

18.本发明的有益效果是:本发明提供了一种碳酸二甲酯的生产方法,使用尿素两步醇解法,以尿素和甲醇为原料,1,2

‑ꢀ

丙二醇为尿素第一步醇解的反应参与物,通过连续进料连续出料的方式生产碳酸二甲酯。本发明的方法,通过控制物料进料速度、进料量比例及反应参与物与尿素的反应时间,使得整个反应体系能在保持持续进料条件下维持动态平衡,从而实现持续进料的连续性生产;另一方面,此法通过向第一步醇解之后的反应液中持续加入甲醇及分离第二步醇解产物的方式促使第一步醇解反应平衡的右移,无需第一步醇解完全即可进行下一步反应,缩短了工时,降低成本,大大提高了生产效率。本发明实现了连续化生产,与传统的间歇釜式生产相比,设备使用率高,降低成本,有利于工业化推广。

具体实施方式

19.下面结合实施例对本发明进一步说明。

20.本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

21.下述实施例、对比例所用部分原料规格:反应釜为2立方釜(容量为2m3),所有管道和釜预先50℃干燥;催化剂为氧化镁的二氧化硅负载型催化剂,氧化镁质量含量15%,外形为球形,直径约3cm;助剂为十二烷基二甲基叔胺,分析纯;干燥剂为无水氯化钙;原料均为工业纯,甲醇和1,2-丙二醇预先进行干燥除水。

22.实施例反应操作为连续投料、出料,为了更好的做对比,选定12h为一个反应周期,计算收率和效率的时间从开始滴加甲醇算起,共计10.5h。

23.实施例1步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至132

±

2℃,保持温度继续滴加反应1h。

24.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为132

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

25.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

26.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气1244kg,碳酸二甲酯3266kg,甲醇270kg。

27.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.54%,碳酸二甲酯的收率为 91.13%(以尿素计),碳酸二甲酯的生产效率为311kg/h。

28.实施例2(与实施例1相比,尿素的流量为300kg/h,其他物料流量相应调整)步骤(1):向反应釜中加入30kg催化剂和3kg助剂,然后分别按300kg/h和456kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至138

±

2℃,保持温度继续滴加反应1h。

29.步骤(2):保持尿素投加量(300kg/h)不变,保持釜内反应液温度为132

±

2℃的条件下进行以下操作;停止加1,2-丙二醇,开始按330kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;转按330kg/h的速率液面下加甲醇,收集蒸汽。

30.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

31.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气1865kg,碳酸二甲酯4907kg,甲醇400kg。

32.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.55%,碳酸二甲酯的收率(以尿素计)为91.28%,碳酸二甲酯的生产效率为467kg/h。

33.实施例3(与实施例1相比,1,2-丙二醇的加入时间缩短了10min)步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至132

±

2℃,保持温度继续滴加反应50min。

34.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为132

±

2℃的条

件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

35.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

36.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气1240kg,碳酸二甲酯3260kg,甲醇276kg。

37.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.52%,碳酸二甲酯的收率(以尿素计)为90.96%,碳酸二甲酯的生产效率为310kg/h。

38.实施例4(与实施例1相比,1,2-丙二醇的加入时间延长了10min)步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至132

±

2℃,保持温度继续滴加反应50min。

39.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为132

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

40.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

41.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气1251kg,碳酸二甲酯3264kg,甲醇273kg。

42.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.54%,碳酸二甲酯的收率(以尿素计)为91.07%,碳酸二甲酯的生产效率为311kg/h。

43.实施例5(反应温度150℃,其他条件与实施例1相同)步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至150

±

2℃,保持温度继续滴加反应1h。

44.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为150

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

45.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

46.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气1254kg,碳酸二甲酯3263kg,甲醇274kg。

47.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.55%,碳酸二甲酯的收率(以尿素计)为91.05%,碳酸二甲酯的生产效率为311kg/h。

48.对比例1(反应温度120℃,其他条件与实施例1相同)步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至120

±

2℃,保持温度继续滴加反应1h。

49.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为120

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

50.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

51.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气921kg,碳酸二甲酯2718kg,甲醇612kg。

52.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.54%,碳酸二甲酯的收率(以尿素计)为75.84%,碳酸二甲酯的生产效率为259kg/h。

53.对比例2(反应温度160℃,其他条件与实施例1相同)步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至160

±

2℃,保持温度继续滴加反应1h。

54.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为160

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

55.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

56.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气1252kg,碳酸二甲酯3227kg,甲醇297kg。

57.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.55%,碳酸二甲酯的收率(以尿素计)为90.04%,碳酸二甲酯的生产效率为307kg/h。

58.对比例3(与实施例1相比,尿素流量为400kg/h,其他物料流量相应调整)步骤(1):向反应釜中加入40kg催化剂和4kg助剂,然后分别按400kg/h和608kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热

套升温釜内反应液至138

±

2℃,保持温度继续滴加反应1h。

59.步骤(2):保持尿素投加量(400kg/h)不变,保持釜内反应液温度为132

±

2℃的条件下进行以下操作;停止加1,2-丙二醇,开始按440kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;转按440kg/h的速率液面下加甲醇,收集蒸汽。

60.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

61.统计步骤(2)持续5.5h时,反应釜中物料已填充4/5体积,反应无法继续进行,停止投料。

62.对比例4(只用催化剂,不用助剂,其他条件和实施例1相同)步骤(1):向反应釜中加入20kg催化剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至 132

±

2℃,保持温度继续滴加反应1h。

63.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为132

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

64.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

65.统计步骤(2)持续10.5h时,所得各产物经步骤(3)处理后的质量为:氨气1158kg,碳酸二甲酯2965kg,甲醇456kg。

66.经高效气相色谱检测分析得:碳酸二甲酯的纯度为99.53%,碳酸二甲酯的收率(以尿素计)为82.75%,碳酸二甲酯的生产效率为282kg/h。

67.对比例5(间歇釜式生产)步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇,30min后开启搅拌,通过加热套升温釜内反应液至 132

±

2℃,保持温度继续滴加反应2h后,停止滴加,继续保温30min,副产氨气不再产生。

68.步骤(2):按220kg/h的速率液面下滴加甲醇钠的甲醇液回流反应,2h后停止滴加,关闭回流,开始蒸汽外采,同时在132

±

2℃按220kg/h的速率液面下滴加甲醇1h,停止加热和滴加。

69.步骤(3):副产氨气经冷凝干燥后累计279kg,进入氨气临时储罐,蒸汽甲醇和碳酸二甲酯经冷却成液体,经水洗分离得碳酸二甲酯和甲醇水溶液,经无水氯化钙干燥后得碳酸二甲酯778kg,甲醇水溶液经精馏、无水氯化钙干燥后得甲醇170kg,可循环使用。

70.经高效气相色谱检测分析得:产品中碳酸二甲酯含量99.55%,碳酸二甲酯收率

91.14%,生产效率为141kg/h。

71.对比例6(向反应釜中加入1,2-丙二醇总时间为1h,其他步骤与实施例1相同) 步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至132

±

2℃,保持温度继续滴加反应0.5h。

72.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为132

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

73.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

74.反应进行6h后,反应釜中物料已由初始的0.5倍体积上升至0.7倍反应釜体积,随着反应釜内物料的持续堆积,反应将无法继续进行,停止投料反应。

75.对比例7(向反应釜中加入1,2-丙二醇总时间为2h,其他步骤与实施例1相同) 步骤(1):向反应釜中加入20kg催化剂和2kg助剂,然后分别按200kg/h和304kg/h的速率向反应釜中持续加入尿素和1,2-丙二醇进行回流反应,30min后开启搅拌,通过加热套升温釜内反应液至132

±

2℃,保持温度继续滴加反应1.5h。

76.步骤(2):保持尿素投加量(200kg/h)不变,保持釜内反应液温度为132

±

2℃的条件下进行以下操作;停止滴加1,2-丙二醇,开始按220kg/h的速率液面下加甲醇钠的甲醇液(甲醇钠的甲醇液中甲醇钠的质量含量为1%)进行回流反应,2h后停止加入甲醇钠的甲醇液,关闭回流;然后按220kg/h的速率液面下持续加入甲醇,收集蒸汽。

77.步骤(3):蒸汽冷凝至0-5℃,气态物质即为副产物氨气;液态物质即为碳酸二甲酯和甲醇。副产物氨气经干燥进入氨气临时储罐。液态物质经水洗分离得有机相(碳酸二甲酯) 和水相(甲醇水溶液),有机相经无水氯化钙干燥后得碳酸二甲酯,水相经精馏、无水氯化钙干燥后得甲醇。甲醇可循环使用。

78.反应进行10h后,反应釜中物料已由初始的0.5倍体积上升至0.65倍反应釜体积,随着反应釜内物料的持续堆积,反应将无法继续进行,停止投料反应。

79.上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。