1.本发明涉及手机外壳镀膜技术领域,具体为一种手机外壳绝缘电阻膜层碳化铬硅镀膜工艺。

背景技术:

2.手机外壳是指手机的外壳,手机外壳常用塑胶材料主要有pc、abs和pc abs三大类日本手机主要采用pc abs,甚至采用abs做手机外壳,手机在对内部电池进行防护时在手机外壳上设置有绝缘电阻膜层,为了对绝缘电阻膜层进行防护避免摩擦受损,通常在绝缘电阻膜层外会增加一层碳化铬硅镀膜。

3.常见的碳化铬硅镀膜在使用时,通过中、高温化学气相沉积,使用质量流量计来控制所制备碳化物镀层中的碳含量,但该方法制备的碳化物镀层存在有高残余应力,以及镀层成分不稳定等问题,从而导致了所制备的镀层存在摩擦系数偏高(摩擦系数均大于0.6)而降低镀层使用性能的问题,不能满足碳化铬硅镀膜的工作要求,为此提出一种手机外壳绝缘电阻膜层碳化铬硅镀膜工艺。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种手机外壳绝缘电阻膜层碳化铬硅镀膜工艺,解决了上述背景技术提出的技术问题。

6.(二)技术方案

7.为实现上述的目的,本发明提供如下技术方案:一种手机外壳绝缘电阻膜层碳化铬硅镀膜工艺,包括以下工艺步骤:

8.将手机外壳放入镀膜室内,通过转架对手机外壳固定,设定转架转速为10-12hz,抽真空并对加热,设置加热温度为150-250℃,本底真空镀压强设定为1.0*10(-2)pa;

9.对手机外壳进行离子轰击刻蚀,向镀膜室同时通入保护气体氩气与反应气体乙炔,在中频溅射过程中溅射形成的铬硅层电离出的离子与乙炔电离出的碳离子发生反应生成碳化铬与碳化硅,反应过程中,镀膜室压强为1.0-6.5pa,时间设定为30-90s,ar流量设定为60-170,偏压电源产生的柱弧靶靶电流为60-160安培,利用离化的ar 对基底表面进行刻蚀,最终在手机外壳表面形成致密的ti膜层;

10.镀膜室内的氩气压强保持在2.0-6.5pa,ar流量设定为100-250,时间设定为3-70m,通过偏压电源产生的四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜,四组圆柱靶靶电流设定值均为21-31安培,调节氩气压强保持在3.0-6.5pa,ar流量设定为200-350,时间设定为5-60m,反应气体乙炔通入量为120-560,通过偏压电源产生的另外四组圆柱靶靶电流对手机壳表面进行crsic膜层镀膜,另外四组靶靶电流设定值分别为13.5-23.5安培、11.5-21.5安培、13.5-23.5安培和15-25安培;

11.通过烘干箱对手机外壳和膜层进行加热烘干;

12.使用电子测厚仪对手机外壳表面膜层厚度进行检测。

13.优选的,所述使用超神波清洗装置对手机外壳进行清洗,镀膜室的内腔底面固定设置有耐高温伺服电机,所述伺服电机的输出轴端焊接有转架,所述转架的上表面铰接有限位框架,所述限位框架的侧壁中部开设有螺纹孔,所述转架的侧壁通过轴承活动安装有螺栓,将手机外壳放置在转架的上表面后转动限位框架将手机外壳的外壁挤压固定,通过伺服电机传动手机外壳进行转动。

14.优选的,所述烘干箱的内腔底面设置有电动转盘,将手机外壳放置在电动转盘上,启动电动转盘带动手机外壳转动,同时启动烘干箱对手机外壳进行加热烘干,升温速度保持在5-8℃/min,一小时后可以达到380℃。

15.优选的,所述每道涂层及最终涂层须用电子测厚仪进行膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度2.5-5.5μm,湿膜11-16μm。

16.优选的,所述设置偏压电源占空比为30-50%,负电压60-100v,ar流量设定范围为100-200,时间控制为70m,四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜沉积。

17.优选的,所述离子轰击刻蚀的偏压电源设置为占空比为30-70%,负电压100-300v,ar流量控制范围分别为60-100和130-170。

18.(三)有益效果

19.与现有技术相比,本发明提供了一种手机外壳绝缘电阻膜层碳化铬硅镀膜工艺,具备以下有益效果:

20.1、该手机外壳绝缘电阻膜层碳化铬硅镀膜工艺,通过设置向镀膜室通入氩气并保持压强在2.0-6.5pa,ar流量设定为100-350,时间设定为3-70m,通过偏压电源产生的四组圆柱靶靶电流对手机壳表面进行crsi/crsic膜层镀膜,能够有效降低摩擦系数、增强了镀层的使用性能、稳定性高,避免了传统的碳化物镀层存在有高残余应力、以及镀层成分不稳定等问题,导致了所制备的镀层存在摩擦系数偏高(摩擦系数均大于0.6)而降低镀层使用性能的问题。

21.2、该手机外壳绝缘电阻膜层碳化铬硅镀膜工艺,通过设置向镀膜室同时通入保护气体氩气与反应气体乙炔,在中频溅射过程中溅射形成的铬硅层电离出的离子与乙炔电离出的碳离子发生反应生成碳化铬与碳化硅,设定压强为1.0-6.5pa,时间设定为30-90s,ar流量设定为60-170,利用离化的ar 对基底表面进行刻蚀,能够使ti膜层充分与手机外壳表面贴合,提高了膜层的耐磨性能,避免了膜层发生氧化、涂层晶格发生膨胀而在涂层内部形成较大的应用,从而导致了耐磨损差和硬度低的问题。

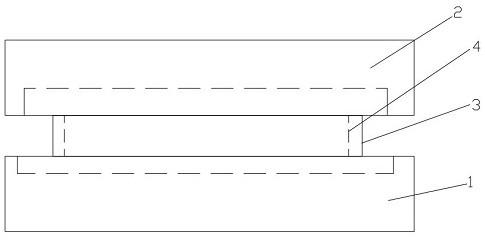

附图说明

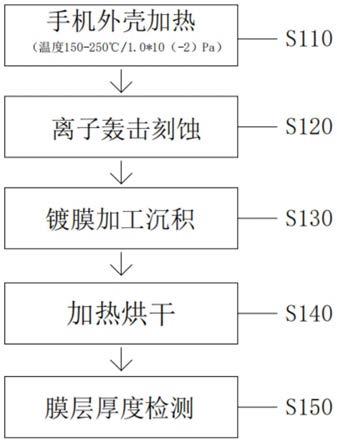

22.图1为本发明制备方法简易流程示意图;

23.图2为本发明轰击刻蚀工艺过程中数据示意图;

24.图3为本发明镀膜沉积工艺过程中数据示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例一

27.如图1,本发明提供一种技术方案,一种手机外壳绝缘电阻膜层碳化铬硅镀膜工艺,包括以下工艺步骤:

28.s110、将手机外壳放入镀膜室内,通过转架对手机外壳固定,设定转架转速为10hz,使用超神波清洗装置对手机外壳进行清洗,镀膜室的内腔底面固定设置有耐高温伺服电机,伺服电机的输出轴端焊接有转架,转架的上表面铰接有限位框架,限位框架的侧壁中部开设有螺纹孔,转架的侧壁通过轴承活动安装有螺栓,将手机外壳放置在转架的上表面后转动限位框架将手机外壳的外壁挤压固定,通过伺服电机传动手机外壳进行转动,抽真空并对加热,设置加热温度为180℃,本底真空镀压强设定为1.0*10(-2)pa;

29.s120、对手机外壳进行离子轰击刻蚀,向镀膜室同时通入保护气体氩气与反应气体乙炔,在中频溅射过程中溅射形成的铬硅层电离出的离子与乙炔电离出的碳离子发生反应生成碳化铬与碳化硅,反应过程中,镀膜室压强为1.0-6.5pa,时间设定为30-90s,ar流量设定为60-170,偏压电源产生的柱弧靶靶电流为60-160安培,离子轰击刻蚀的偏压电源设置为占空比为30-70%,负电压100-300v,ar流量控制范围分别为60-100和130-170,利用离化的ar 对基底表面进行刻蚀,最终在手机外壳表面形成致密的ti膜层,请参阅图2;

30.s130、镀膜室内的氩气压强保持在2.0-6.5pa,ar流量设定为100-250,时间设定为3-70m,通过偏压电源产生的四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜,四组圆柱靶靶电流设定值均为21-31安培,调节氩气压强保持在3.0-6.5pa,ar流量设定为200-350,时间设定为5-60m,反应气体乙炔通入量为120-560,通过偏压电源产生的另外四组圆柱靶靶电流对手机壳表面进行crsic膜层镀膜,设置偏压电源占空比为30-50%,负电压60-100v,ar流量设定范围为100-200,时间控制为70m,四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜沉积,另外四组靶靶电流设定值分别为13.5-23.5安培、11.5-21.5安培、13.5-23.5安培和15-25安培,请参阅图3;

31.s140、通过烘干箱对手机外壳和膜层进行加热烘干,烘干箱的内腔底面设置有电动转盘,将手机外壳放置在电动转盘上,启动电动转盘带动手机外壳转动,同时启动烘干箱对手机外壳进行加热烘干,升温速度保持在5℃/min,一小时后可以达到300℃;

32.s150、使用电子测厚仪对手机外壳表面膜层厚度进行检测,将手机外壳放置在检测台上表面,拧动螺纹杆带动两个夹板靠近运动,将手机外壳放置在两个夹板之间,通过螺纹杆带动两个夹板对手机外壳进行夹持固定,每道涂层及最终涂层须用电子测厚仪进行膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度3.5μm,湿膜13μm。

33.实施例二

34.如图1,本发明提供一种技术方案,一种手机外壳绝缘电阻膜层碳化铬硅镀膜工艺,包括以下工艺步骤:

35.s110、将手机外壳放入镀膜室内,通过转架对手机外壳固定,设定转架转速为10-12hz,使用超神波清洗装置对手机外壳进行清洗,镀膜室的内腔底面固定设置有耐高温伺服电机,伺服电机的输出轴端焊接有转架,转架的上表面铰接有限位框架,限位框架的侧壁中部开设有螺纹孔,转架的侧壁通过轴承活动安装有螺栓,将手机外壳放置在转架的上表

面后转动限位框架将手机外壳的外壁挤压固定,通过伺服电机传动手机外壳进行转动,抽真空并对加热,设置加热温度为150-250℃,本底真空镀压强设定为1.0*10(-2)pa;

36.s120、对手机外壳进行离子轰击刻蚀,向镀膜室同时通入保护气体氩气与反应气体乙炔,在中频溅射过程中溅射形成的铬硅层电离出的离子与乙炔电离出的碳离子发生反应生成碳化铬与碳化硅,反应过程中,镀膜室压强为1.0-6.5pa,时间设定为30-90s,ar流量设定为60-170,偏压电源产生的柱弧靶靶电流为60-160安培,离子轰击刻蚀的偏压电源设置为占空比为30-70%,负电压100-300v,ar流量控制范围分别为60-100和130-170,利用离化的ar 对基底表面进行刻蚀,最终在手机外壳表面形成致密的ti膜层,请参阅图2;

37.s130、镀膜室内的氩气压强保持在2.0-6.5pa,ar流量设定为100-250,时间设定为3-70m,通过偏压电源产生的四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜,四组圆柱靶靶电流设定值均为21-31安培,调节氩气压强保持在3.0-6.5pa,ar流量设定为200-350,时间设定为5-60m,反应气体乙炔通入量为120-560,通过偏压电源产生的另外四组圆柱靶靶电流对手机壳表面进行crsic膜层镀膜,设置偏压电源占空比为30-50%,负电压60-100v,ar流量设定范围为100-200,时间控制为70m,四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜沉积,另外四组靶靶电流设定值分别为13.5-23.5安培、11.5-21.5安培、13.5-23.5安培和15-25安培,请参阅图3;

38.s140、通过烘干箱对手机外壳和膜层进行加热烘干,烘干箱的内腔底面设置有电动转盘,将手机外壳放置在电动转盘上,启动电动转盘带动手机外壳转动,同时启动烘干箱对手机外壳进行加热烘干,升温速度保持在8℃/min,一小时后可以达到380℃;

39.s150、使用电子测厚仪对手机外壳表面膜层厚度进行检测,使用电子机械手臂对手机外壳进行夹持固定,微型电机带动电子机械手臂转动对手机外壳的检测方向进行调节,每道涂层及最终涂层须用电子测厚仪进行膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度4μm,湿膜11μm。

40.本装置的工作原理:首先使用超神波清洗装置对手机外壳表面附着的灰尘和污秽进行清洗,将手机外壳放置在转架的上表面之后转动限位框架对手机外壳进行挤压固定,通过转架侧壁上的螺栓与限位框架侧壁上开设的螺纹孔将限位框架与转架进行固定,避免手机外壳掉落,启动伺服电机带动转架进行转动,设定转架转速为10-12hz,抽真空并对加热,设置加热温度为150-250℃,本底真空镀压强设定为1.0*10(-2)pa,对手机外壳进行离子轰击刻蚀,向镀膜室同时通入保护气体氩气与反应气体乙炔,在中频溅射过程中溅射形成的铬硅层电离出的离子与乙炔电离出的碳离子发生反应生成碳化铬与碳化硅,反应过程中,镀膜室压强为1.0-6.5pa,时间设定为30-90s,ar流量设定为60-170,偏压电源产生的柱弧靶靶电流为60-160安培,利用离化的ar 对基底表面进行刻蚀,最终在手机外壳表面形成致密的ti膜层,镀膜室内的氩气压强保持在2.0-6.5pa,ar流量设定为100-250,时间设定为3-70m,通过偏压电源产生的四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜,四组圆柱靶靶电流设定值均为21-31安培,调节氩气压强保持在3.0-6.5pa,ar流量设定为200-350,时间设定为5-60m,反应气体乙炔通入量为120-560,通过偏压电源产生的另外四组圆柱靶靶电流对手机壳表面进行crsic膜层镀膜,设置偏压电源占空比为30-50%,负电压60-100v,ar流量设定范围为100-200,时间控制为70m,四组圆柱靶靶电流对手机壳表面进行crsi膜层镀膜沉积,另外四组靶靶电流设定值分别为13.5-23.5安培、11.5-21.5安培、

13.5-23.5安培和15-25安培,膜层加工沉积后,通过烘干箱对手机外壳和膜层进行加热烘干,烘干箱的内腔底面设置有电动转盘,将手机外壳放置在电动转盘上,启动电动转盘带动手机外壳转动,同时启动烘干箱对手机外壳进行加热烘干,升温速度保持在5℃/min,一小时后可以达到300℃,手机外壳表面的膜层烘干完成后,使用电子测厚仪对手机外壳表面膜层厚度进行检测,将手机外壳放置在检测台上表面,拧动螺纹杆带动两个夹板靠近运动,将手机外壳放置在两个夹板之间,通过螺纹杆带动两个夹板对手机外壳进行夹持固定,每道涂层及最终涂层须用电子测厚仪进行膜厚度的检测,膜厚不足时须按要求进行补涂到规定的干膜厚度,干膜厚度3.5μm,湿膜13μm。

41.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。