本公开通常涉及电动工具,并且更特别地涉及包括具有永磁体和线圈的马达的电动工具。

背景技术

专利文献1公开了一种电动工具。该电动工具包括:马达,利用从电池组供给的驱动电力来驱动;动力传递单元,用于减小马达的转动速度,并输出转动速度如此减小的马达的转动动力;以及控制单元,用于对包括马达的电动工具进行全面控制。

动力传递单元减小马达的转动速度,并将转动速度如此减小的马达的转动动力输出到输出轴。动力传递单元包括两个减速齿轮(分别为“H齿轮”和“L齿轮”)。动力传递单元被配置为通过使用作切换构件的齿圈沿着输出轴的轴移动并且使该齿圈与任何减速齿轮接合来分两个阶段改变减速比。

现有技术文献

专利文献

专利文献1:日本特开2014-054707

技术实现要素:

本公开的目的是提供一种电动工具,其有助于使用该工具来更高效地进行机械加工作业。

根据本公开的一方面的电动工具包括马达、操作构件、控制单元、传递机构和切换机构。所述马达具有永磁体和线圈。所述操作构件接收用户所输入的操作命令。所述控制单元根据通过所述操作构件输入的操作命令来对所述马达进行驱动控制。所述传递机构将所述马达的原动力传递到输出轴。所述切换机构将所述电动工具的操作模式从第一模式切换到第二模式,或者反之亦然。在所述第一模式中,响应于所述输出轴的输出转矩的单位量的变化的所述输出轴的转动速度的变化幅度比在第二模式中更小。所述控制单元具有在所述第一模式中进行弱磁控制的能力。所述弱磁控制使弱磁电流流经所述线圈以使所述线圈生成将所述永磁体的磁通削弱的磁通。

附图说明

图1是根据典型实施例的电动工具的框图;

图2是示出电动工具中所包括的控制单元的详细配置的框图;

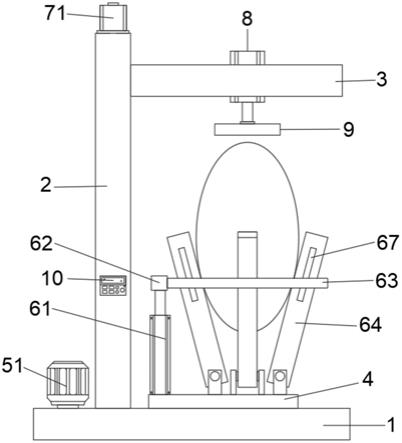

图3示意性例示电动工具的包括变速机构的主要部分的配置;

图4是例示电动工具的变速机构的正视图;

图5例示电动工具的马达控制单元如何进行控制;

图6示出电动工具中的输出轴的输出转矩与输出轴的转动速度之间的关系;以及

图7示出根据比较例的电动工具中的输出轴的输出转矩与输出轴的转动速度之间的关系。

具体实施方式

将参考附图来说明根据典型实施例的电动工具100。

(1)概述

图1是例示根据典型实施例的电动工具100的示意配置的框图。根据本实施例的电动工具100包括马达1、控制单元3、传递机构4、输出轴5、操作构件70和切换机构9。

马达1例如可以是无刷马达。特别地,根据本实施例的马达1是同步马达。更具体地,马达1可被实现为永磁同步马达(PMSM)。如图2所示,马达1包括具有永磁体231的转子23和具有线圈241的定子24。转子23包括旋转轴26(参见图1)。转子23由于线圈241和永磁体231之间的电磁相互作用而相对于定子24转动。

输出轴5是利用马达1的原动力进行转动的部分。例如,前端工具可以经由卡盘50附接到输出轴5。

传递机构4设置在马达1的旋转轴26与输出轴5之间。传递机构4将马达1的原动力传递到输出轴5。

切换机构9将电动工具100的操作模式从第一模式切换到第二模式,或者反之亦然。在第一模式中,响应于输出轴5的输出转矩的变化的输出轴5的转动速度的变化幅度相对较小。在第二模式中,响应于输出轴5的输出转矩的变化的输出轴5的转动速度的变化幅度相对较大。

更具体地,切换机构9包括变速机构90。变速机构90是针对传递机构4所设置的,并且布置在马达1和输出轴5之间。变速机构90减小马达1的旋转轴26的转动速度,并且将转动速度如此减小的旋转轴26的转动动力传递到输出轴5。变速机构90被配置为改变作为输出轴5的转动速度与旋转轴26的转动速度之比的减速比(齿速比)。在电动工具100中,在变速机构90改变减速比时,输出轴5的输出转矩也相应地改变。

图7示出在变速机构90改变减速比的情况下的、输出轴5的输出转矩T与输出轴5的转动速度(转数)N之间的示例性特性(以下称为“TN特性”)。在图7中,线L10示出马达1的转动速度与输出轴5的转动速度之间的差相对较大的状态(即,减速比较大的状态;使用所谓的“低速齿轮”的状态)下的TN特性。另一方面,线L20示出在马达1的转动速度与输出轴5的转动速度之间的差相对较小的状态(即,减速比较小的状态;使用所谓的“高速齿轮”的状态)下的TN特性。在图7所示的示例中,在输出轴5的输出转矩等于阈值Th的情况下,减速比改变。

在根据本实施例的电动工具100中,利用变速机构90的减速比的改变与操作模式的切换相对应。也就是说,在电动工具100中,在变速机构90改变减速比时,操作模式从第一模式切换到第二模式,或者反之亦然。具体地,减速比较大的状态(如由图7中的线L10所指示的)与电动工具100的第一模式相对应,并且减速比较小的状态(如由图7中的线L20所指示的)与电动工具100的第二模式相对应。也就是说,第一模式是输出轴5的转动速度相对较低的操作模式,并且第二模式是输出轴5的转动速度相对较高的操作模式。如图7所示,响应于输出轴5的输出转矩T的单位量的变化的输出轴5的转动速度N的变化幅度在第一模式中比在第二模式中更小。

操作构件70接收用户所输入的操作命令。

根据通过操作构件70输入的操作命令,控制单元3对马达1进行驱动控制作为矢量控制。

控制单元3具有在第一模式(即,减速比较大的状态)中进行弱磁控制的能力。控制单元3进行如下的弱磁控制,该弱磁控制使弱磁电流流经线圈241,以使线圈241生成将永磁体231的磁通削弱的磁通。

在驱动诸如永磁同步马达等的马达1时,在马达1中生成与转动速度成比例的感应电压。在感应电压变得等于电源的电压时,电流不再流经马达1,因此马达1的转动速度不能再增加。在弱磁控制中,使弱磁电流流经线圈241使得能够降低在马达1中生成的感应电压,由此使得能够增加马达1的转动速度。因此,根据本实施例的电动工具100使得能够通过在第一模式中增加马达1的转动速度(即,旋转轴26的转动速度)来增加输出轴5的转动速度。这有助于通过使用该工具来更高效地进行机械加工作业。

(2)详情

接着,将参考附图来进一步详细说明根据本实施例的电动工具100。

如图1和图2所示,根据本实施例的电动工具100包括马达1、逆变器电路部2、控制单元3、传递机构4、输出轴5、负载转矩测量单元6、输入/输出单元7、DC(直流)电源8、切换机构9以及电流测量单元110。

在本实施例中,马达1是如上所述的同步马达。如图2所示,马达1包括包含永磁体231的转子23和包含线圈241的定子24。

DC电源8是用于驱动马达1的电源。在本实施例中,DC电源8包括二次电池。DC电源8是所谓的“电池组”。DC电源8也可以用作逆变器电路部2和控制单元3的电源。

逆变器电路部2是用于驱动马达1的电路。逆变器电路部2将从DC电源8供给的电压Vdc转换成马达1所用的驱动电压Va。在本实施例中,驱动电压Va是包括U相电压、V相电压和W相电压的三相AC电压。在以下的说明中,根据需要,U相电压、V相电压和W相电压在下文将分别由vu、vv和vw指定。这些电压vu、vv和vw是正弦电压。

逆变器电路部2可被实现为PWM逆变器和PWM转换器的组合。PWM转换器根据驱动电压Va(其包括U相电压vu、V相电压vv和W相电压vw)的目标值(电压命令值)vu*、vv*、vw*来生成脉宽调制的PWM信号。PWM逆变器将与PWM信号相对应的驱动电压Va(vu,vv,vw)施加到马达1,由此驱动马达1。更具体地,PWM逆变器包括与三相相对应的半桥电路、以及驱动器。在PWM逆变器中,驱动器响应于PWM信号而接通和断开各半桥电路中的开关元件,由此将根据电压命令值vu*、vv*、vw*的驱动电压Va(vu,vv,vw)施加到马达1。结果,向马达1供给与驱动电压Va(vu,vv,vw)相对应的驱动电流。该驱动电流包括U相电流iu、V相电流iv和W相电流iw。更具体地,U相电流iu、V相电流iv和W相电流iw分别是马达1的定子24中的流经U相电枢绕组的电流、流经V相电枢绕组的电流和流经W相电枢绕组的电流。

电流测量单元110包括两个相电流传感器11。这两个相电流传感器11分别测量从逆变器电路部2供给到马达1的驱动电流中的U相电流iu和V相电流iv。注意,可以基于U相电流iu和V相电流iv来获得W相电流iw。可替代地,电流测量单元110可以包括使用例如分流电阻的电流检测器来代替相电流传感器11。

传递机构4设置在马达1和输出轴5之间。传递机构4将马达1的原动力传递到输出轴5。

如上所述,在根据本实施例的电动工具100中,传递机构4包括变速机构90。输出轴5经由变速机构90联接到马达1的旋转轴26(转子23)。卡盘50接合到输出轴5。可以将诸如钻头或螺丝起子等的前端工具可移除地附接到卡盘50。这使得传递机构4能够将马达1的原动力传递到前端工具以驱动前端工具。

变速机构90减小马达1的旋转轴26的转动速度,然后将转动速度如此减小的旋转轴26的转动动力传递到输出轴5。变速机构90被配置为容易地改变作为输出轴5的转动速度与旋转轴26的转动速度之比的减速比。可以通过控制单元3控制变速单元91来改变变速机构90的减速比。

如图3和图4所示,变速机构90包括齿轮箱901、齿圈902和两个减速齿轮(未示出;以下分别称为“L齿轮”和“H齿轮”)。

齿轮箱901是以圆筒形状形成的。齿轮箱901的侧面(即,图4的右侧面和左侧面)具有沿着齿轮箱901的轴(即,垂直于绘制有图4的纸面)延伸的一对细长孔9011。

齿圈902具有环形形状。齿圈902容纳在齿轮箱901中,使得齿圈902的轴与齿轮箱901的轴对齐。齿圈902在齿轮箱901内在由图3中的双点划线所指示的第一位置(即,离马达1更远的位置)和由图3中的虚线所指示的第二位置(即,离马达1更近的位置)之间轴向(即,在图3中的左右方向上)可移动。齿圈902具有与两个减速齿轮的外齿啮合的内齿。

两个减速齿轮容纳在齿轮箱901中。两个减速齿轮在齿轮箱内沿着齿圈902的轴(即,在图3所示的左右方向上)并排布置。两个减速齿轮中的各减速齿轮例如包括包含太阳齿轮和多个行星齿轮的行星齿轮机构。两个减速齿轮被布置成使得在齿圈902轴向移动时,这两个减速齿轮其中之一选择性地与齿圈902啮合。在齿圈902位于第一位置(即,由图3中的双点划线所指示的位置)时,两个减速齿轮中的L齿轮与齿圈902啮合。在齿圈902位于第二位置(即,由图3中的虚线所指示的位置)时,两个减速齿轮中的H齿轮与齿圈902啮合。

两个减速齿轮在与齿圈902啮合时具有相互不同的减速比。因此,通过使齿圈902轴向移动以使齿圈902的内齿与两个减速齿轮中的任一减速齿轮的外齿啮合,可以分两个阶段改变减速比。

变速单元91在控制单元3(即,下文要说明的变速控制单元32)的控制下改变变速机构90的减速比。变速单元91通过移动齿圈902来改变变速机构90的减速比。如图3和图4所示,变速单元91包括凸轮构件911、支撑构件912和变速致动器913。

凸轮构件911具有弧状截面(即,在图3和图4中上部被切出的半圆筒形状)。凸轮构件911与齿轮箱901同心地布置在齿轮箱901的外部。在凸轮构件911的侧面上(即,在图3中的前侧面和后侧面以及图4中的右侧面和左侧面上),设置有一对凸轮孔9111。各个凸轮孔9111具有相对于凸轮构件911的轴和圆周倾斜地延伸的致动孔部、以及以与致动孔部连续且沿着凸轮构件911的圆周延伸的方式设置在致动孔部的两端的一对保持孔部。凸轮构件911布置在齿轮箱901的外部,使得凸轮构件911的一对凸轮孔9111面向齿轮箱901的一对细长孔9011。

如图4所示,齿圈902的外周面具有沿着齿圈902的圆周延伸的环形槽。将由金属线材料制成的支撑构件912放入该槽中。支撑构件912包括:与齿圈902的槽的底部对齐的半弧状支撑部9121;以及一对突出部9122,其从支撑部9121的两端并且相对于支撑部9121径向地向外线性延伸。一对突出部9122中的各突出部均穿过齿轮箱901的相应细长孔9011和凸轮构件911的相应凸轮孔9111(参见图3和图4)。

变速致动器913包括马达(辅助马达)和齿轮9131。在变速致动器913中,齿轮9131联接到马达的旋转轴。变速致动器913的操作(马达的操作)由控制单元3(变速控制单元32)控制。

在凸轮构件911的底部,设置有与变速致动器913的齿轮9131啮合的齿9112。在变速致动器913的马达沿正方向或反方向转动时,凸轮构件911与齿轮9131的转动同步地绕其轴(在图4中为顺时针或逆时针)转动。在凸轮构件911转动时,支撑构件912的突出部9122在细长孔9011和凸轮孔9111内移动。在突出部9122在凸轮孔9111的致动孔部内移动时,齿圈902在第一位置和第二位置之间沿着其轴(即,在图3中的左右方向上)移动。

如上所述,在根据本实施例的电动工具100中,齿圈902在第一位置(即,离马达1更远的位置)与L齿轮啮合。在齿圈902与L齿轮啮合的情况下,变速机构90的减速比变得相对较大(即,输出轴5的转动速度变得相对较低),以使电动工具100的操作模式变为第一模式。另一方面,齿圈902在第二位置(即,离马达1更近的位置)与H齿轮啮合。在齿圈902与H齿轮啮合的情况下,变速机构90的减速比变得相对较小(即,输出轴5的转动速度变得相对较高),以使电动工具100的操作模式变为第二模式。

也就是说,在根据本实施例的电动工具100中,变速机构90和变速单元91形成用于将电动工具100的操作模式从第一模式切换到第二模式或者反之亦然的切换机构9。

注意,变速机构90和变速单元91不必具有上述结构,而且也可以具有任何其他已知结构。

负载转矩测量单元6测量施加到输出轴5的负载转矩。在本实施例中,负载转矩测量单元6包括磁致伸缩应变传感器。磁致伸缩应变传感器使例如布置在电动工具100的壳体(非转动部分)中的线圈检测与在向输出轴5施加转矩时引起的应变相对应的磁导率的变化。磁致伸缩应变传感器将与应变成比例的电压信号输出到控制单元3。

输入/输出单元7是用户接口。输入/输出单元7包括用于以下的装置(诸如显示器、输入装置和操作构件70等):显示与电动工具100的操作有关的信息、输入与电动工具100的操作有关的设置、以及操作电动工具100。在本实施例中,输入/输出单元7具有设置马达1的速度的目标值ω1*的能力。

在本实施例中,输入/输出单元7包括用于接收用户所输入的操作命令的操作构件70。在本实施例中,操作构件70可以是触发扳机(trigger volume)(触发开关)。触发扳机是一种推式按钮开关。触发扳机是操作信号根据操纵变量(即,开关被按下的深度)而变化的多级开关或连续可变开关(可变电阻器)。输入/输出单元7响应于从触发扳机供给的操作信号来确定目标值ω1*,并将目标值ω1*提供到控制单元3(即,下文要说明的马达控制单元31)。

控制单元3例如可被实现为包括一个或多于一个处理器(例如,微处理器)以及一个或多于一个存储器的计算机系统。也就是说,通过使至少一个处理器执行一个或多于一个存储器中所存储的一个或多于一个程序来进行控制单元3的功能。该一个或多于一个程序可以预先存储在存储器中。可替代地,该一个或多于一个程序也可以经由诸如因特网等的远程通信线路下载,或者在已经存储在诸如存储卡等的非暂时性存储介质中之后进行分发。

控制单元3包括马达控制单元31和变速控制单元32。注意,马达控制单元31和变速控制单元32不一定具有实质性配置,而是表示控制单元3所要进行的功能。

变速控制单元32基于由负载转矩测量单元6进行的测量的结果来控制变速单元91的操作。也就是说,控制单元3的变速控制单元32基于由负载转矩测量单元6进行的测量的结果来使切换机构9改变减速比。

变速控制单元32当在第一模式中发现负载转矩测量单元6所测量到的负载转矩小于预定第一阈值Th1(参见图6)时,控制变速单元91的马达,由此将齿圈902与L齿轮啮合的状态改变为齿圈902与H齿轮啮合的状态。结果,电动工具100的操作模式从第一模式改变为第二模式。

另外,变速控制单元32当在第二模式中发现负载转矩测量单元6所测量到的负载转矩大于预定第二阈值Th2(参见图6)时,还控制变速单元91的马达,由此将齿圈902与H齿轮啮合的状态改变为齿圈902与L齿轮啮合的状态。结果,电动工具100的操作模式从第二模式改变为第一模式。

在根据本实施例的电动工具100中,第一阈值Th1和第二阈值Th2彼此相等。然而,这仅是示例,并且不应被解释为限制性的。可替代地,第一阈值Th1和第二阈值Th2可以彼此不同。

在根据本实施例的电动工具100中,确定第一阈值Th1和第二阈值Th2(为了简单起见,在下文将由“第一阈值Th1”表示),以防止在减速比改变的情况下输出轴5的转动速度急剧地改变。具体地,在电动工具100中,确定第一阈值Th1,使得第一转动速度和第二转动速度之间的差落在预定范围内。如本文所使用的,第一转动速度是在电动工具100正以第一模式进行操作的情况下、在输出轴5的输出转矩是第一阈值Th1时的输出轴5的转动速度。第二转动速度是在电动工具100正以第二模式进行操作的情况下、在输出轴5的输出转矩是第一阈值Th1时的输出轴5的转动速度。也就是说,在输出轴5的输出转矩是第一阈值Th1(或第二阈值Th2)时改变减速比,这使输出轴5的转动速度从第一转动速度改变为第二转动速度(或从第二转动速度改变为第一转动速度)。因此,设置第一阈值Th1使得第一转动速度和第二转动速度之间的差落在预定范围内,这可以减少输出轴5的转动速度急剧地改变的可能性。

简言之,控制单元3(仅)在输出轴5的当前输出转矩值是第一转动速度和第二转动速度之间的差等于或小于阈值的值的情况下,才将操作模式从第一模式切换到第二模式,或者反之亦然。第一转动速度是在电动工具100正以第一模式进行操作的情况下与输出转矩的当前值相对应的输出轴5的转动速度。第二转动速度是在电动工具100正以第二模式进行操作的情况下与输出转矩的当前值相对应的输出轴5的转动速度。

马达控制单元31通过控制从逆变器电路部2供给到马达1的驱动电压Va来控制马达1的操作。马达控制单元31基于由输入/输出单元7提供的马达1的速度的目标值ω1*来获得马达1的速度的命令值ω2*。另外,马达控制单元31确定驱动电压Va的目标值(电压命令值)vu*、vv*、vw*,使得马达1的速度与命令值ω2*一致,并且为逆变器电路部2提供目标值vu*、vv*、vw*。

接着,将进一步详细说明马达控制单元31。马达控制单元31通过矢量控制来控制马达1。矢量控制是如下的一种马达控制方法:将马达电流分解为生成转矩(转动动力)的电流分量(q轴电流)和生成磁通的电流分量(d轴电流),并且彼此独立地控制这些电流分量。

图5示出根据矢量控制的马达1的分析模型。在图5中,示出U相、V相和W相的电枢绕组固定轴。根据矢量控制,考虑以与由针对马达1的转子23所设置的永磁体231生成的磁通相同的转动速度转动的转动坐标系。在转动坐标系中,永磁体231所生成的磁通的方向由d轴定义,并且在控制上与d轴相对应的转动轴由γ轴定义。在相对于d轴超前了90度的电角度的相位设置q轴。在相对于γ轴超前了90度的电角度的相位设置δ轴。与实轴相对应的转动坐标系是选择d轴和q轴作为其坐标轴(以下将称为“dq轴”)的坐标系。控制上的转动坐标系是选择γ轴和δ轴作为其坐标轴(以下称为“γδ轴”)的坐标系。

dq轴已转动,并且其转动速度由ω指定。γδ轴也已转动,并且其转动速度由ωe表示。此外,在dq轴中,从U相电枢绕组固定轴看到的d轴角度(相位)由θ指定。同样,在γδ轴中,从U相电枢绕组固定轴看到的γ轴角度(相位)由θe指定。由θ和θe指定的角度是作为电角度的角度,并且通常被称为“转子位置”或“磁极位置”。由ω和ωe指定的转动速度是由电角度表示的角速度。在以下的说明中,θ或θe在下文有时将被称为“转子位置”,并且ω或ωe在下文中将被简称为“速度”。速度ω和转子位置θ可以是基于例如由马达转动测量单元25(参见图1)进行的测量的结果所获得的,该马达转动测量单元25使用光电编码器或磁编码器来测量马达1的转动角度。

基本上,马达控制单元31进行矢量控制,使得θ和θe彼此一致。如果θ和θe彼此一致,则d轴和q轴分别与γ轴和δ轴一致。在以下的说明中,驱动电压Va的γ轴分量和δ轴分量将根据需要分别由γ轴电压vγ和δ轴电压vδ表示,并且驱动电流的γ轴分量和δ轴分量将根据需要分别由γ轴电流iγ和δ轴电流iδ表示。

此外,表示γ轴电压vγ和δ轴电压vδ的各个目标值的电压命令值将分别由γ轴电压命令值vγ*和δ轴电压命令值vδ*表示。此外,表示γ轴电流iγ和δ轴电流iδ的各个目标值的电流命令值将分别由γ轴电流命令值iγ*和δ轴电流命令值iδ*表示。

马达控制单元31进行矢量控制,以使γ轴电压vγ和δ轴电压vδ的值分别跟随γ轴电压命令值vγ*和δ轴电压命令值vδ*,并且使γ轴电流iγ和δ轴电流iδ的值分别跟随γ轴电流命令值iγ*和δ轴电流命令值iδ*。

马达控制单元31按预定更新间隔更新自身所计算出(或检测到)的命令值(iγ*、iδ*、vγ*、vδ*、vu*、vv*和vw*)和状态量(iu、iv、iγ、iδ、θe和ωe)。

马达控制单元31所进行的控制的类型包括正常控制和弱磁控制。

在进行正常控制时,马达控制单元31不允许d轴电流从逆变器电路部2流向线圈241。另一方面,在进行弱磁控制时,马达控制单元31允许d轴电流从逆变器电路部2流向马达1的线圈241。在弱磁控制中允许从逆变器电路部2流向线圈241的d轴电流的方向是由线圈241生成将永磁体231的磁通削弱的磁通(即,具有抵消永磁体231的磁通的方向的磁通)的方向。因此,在弱磁控制中从逆变器电路部2供给到线圈241的d轴电流在下文中将被称为“弱磁电流”。

如果满足预定切换条件,则马达控制单元31使得弱磁电流能够流经线圈241。换句话说,如果满足切换条件,则马达控制单元31所进行的控制的类型是弱磁控制。切换条件包括在第一模式中马达1正在高速范围中进行操作。切换条件还包括q轴电流的值等于或小于预定阈值。

如本文所使用的,根据本实施例的电动工具100中的“马达1正在高速范围中进行操作”的情况可以指“马达1的速度ω等于或高于阈值速度”的情况。可替代地,“马达1正在高速范围中进行操作”的情况也可以指“马达1的速度ω等于或高于阈值速度”和/或“PWM控制的占空比等于或大于占空比阈值”的情况。如本文所使用的,PWM控制的占空比是通过将PWM信号的一个周期期间的接通(ON)时间段除以一个周期的长度所获得的值。

如图2所示,马达控制单元31包括坐标变换器12、减法器13、另一减法器14、电流控制单元15、磁通控制单元16、速度控制单元17、另一坐标变换器18、又一减法器19、位置和速度估计单元20、失步(step-out)检测单元21以及命令值生成单元22。注意,坐标变换器12、减法器13、14、19、电流控制单元15、磁通控制单元16、速度控制单元17、坐标变换器18、位置和速度估计单元20、失步检测单元21以及命令值生成单元22表示马达控制单元31所要进行的各个功能。因此,马达控制单元31的各个构成元件可以自由地使用在马达控制单元31内生成的各个值。

命令值生成单元22生成马达1的速度的命令值ω2*。命令值生成单元22基于由输入/输出单元7提供的目标值ω1*来获得命令值ω2*。

坐标变换器12基于转子位置θe来在γδ轴上对U相电流iu和V相电流iv进行坐标变换,由此计算并输出γ轴电流iγ和δ轴电流iδ。如本文所使用的,γ轴电流iγ是与d轴电流相对应且几乎不对转矩做贡献的一种励磁电流。另一方面,δ轴电流iδ是与q轴电流相对应并且对转矩做出显著贡献的电流。转子位置θe是由位置和速度估计单元20计算出的。

减法器19参考速度ωe和命令值ω2*,并且计算速度ωe和命令值ω2*之间的速度偏差(ω2*–ωe)。速度ωe是由位置和速度估计单元20计算出的。

速度控制单元17例如通过比例积分控制来计算δ轴电流命令值iδ*,使得速度偏差(ω2*–ωe)收敛于零,并且输出如此计算出的δ轴电流命令值iδ*。

磁通控制单元16确定γ轴电流命令值iγ*,并且将该γ轴电流命令值iγ*输出到减法器13。γ轴电流命令值iγ*例如可以根据控制单元3所进行的矢量控制的类型和马达1的速度ω而具有各种值中的任何值。

如果马达控制单元31所进行的控制的类型是正常控制,则磁通控制单元16所生成的γ轴电流命令值iγ*是使d轴电流等于零(即,不允许d轴电流流动)的命令值。另一方面,如果马达控制单元31所进行的控制的类型是弱磁控制,则磁通控制单元16例如通过参考数据表来确定(或调整)γ轴电流命令值iγ*。在数据表中,例如,γ轴电流命令值iγ*可以与速度ω和δ轴电流命令值iδ*相关联。因此,在进行弱磁控制时,控制单元3的马达控制单元31根据q轴电流(即,生成转矩的电流分量)和马达1的速度来改变弱磁电流(d轴电流)的大小。

减法器13从由磁通控制单元16提供的γ轴电流命令值iγ*中减去由坐标变换器12提供的γ轴电流iγ,由此计算出电流误差(iγ*–iγ)。减法器14从由速度控制单元17提供的值iδ*中减去由坐标变换器12提供的δ轴电流iδ,由此计算出电流误差(iδ*–iδ)。

电流控制单元15例如通过比例积分控制来进行电流反馈控制,使得这两个电流误差(iγ*–iγ)和(iδ*–iδ)都收敛于零。在这种情况下,电流控制单元15通过使用非干扰控制来消除γ轴和δ轴之间的干扰使得(iγ*–iγ)和(iδ*–iδ)这两者都收敛于零,来计算γ轴电压命令值vγ*和δ轴电压命令值vδ*。

坐标变换器18基于由位置和速度估计单元20提供的转子位置θe,在三相固定坐标轴上对由电流控制单元15提供的γ轴电压命令值vγ*和δ轴电压命令值vδ*进行坐标变换,由此计算并输出电压命令值(vu*、vv*和vw*)。

位置和速度估计单元20估计转子位置θe和速度ωe。更具体地,位置和速度估计单元20可以使用由坐标变换器12提供的iγ和iδ以及由电流控制单元15提供的vγ*和vδ*中的一部分或全部来进行例如比例积分控制。位置和速度估计单元20估计转子位置θe和速度ωe,使得d轴和γ轴之间的轴误差(θe–θ)收敛于零。注意,在现有技术中提出了用于估计转子位置θe和速度ωe的各种方法。位置和速度估计单元20可以采用这些各种已知方法中的任何方法。

逆变器电路部2将与由坐标变换器18提供的电压命令值(vu*、vv*和vw*)相对应的三相电压供给到马达1。作为响应,利用从逆变器电路部2供给的电力(三相电压)来驱动马达1并且马达1生成转动动力。

结果,马达控制单元31控制从逆变器电路部2供给到马达1的电流,使得流经马达1的线圈241的d轴电流(弱磁电流)具有与磁通控制单元16所生成的γ轴电流命令值iγ*相对应的大小。另外,马达控制单元31还控制马达1的速度,使得马达1的速度与命令值生成单元22所生成的命令值ω2*相对应。

失步检测单元21判断在马达1中是否发生了失步(不同步)。更具体地,失步检测单元21基于马达1的磁通来判断在马达1中是否发生了失步。马达1的磁通可以基于d轴电流、q轴电流、γ轴电压命令值vγ*和δ轴电压命令值vδ*来获得。在发现马达1的磁通的振幅小于阈值时,失步检测单元21可以确定在马达1中发生了失步。注意,可以基于马达1的永磁体231所生成的磁通的振幅来适当地确定阈值。在现有技术中提出了用于检测失步的各种已知方法。失步检测单元21可以采用这些各种已知方法中的任何方法。

如上所述,在根据本实施例的电动工具100中,控制单元3的马达控制单元31具有在第一模式中进行弱磁控制的能力。在进行弱磁控制时,马达控制单元31使弱磁电流流经线圈241。这使得能够实质减弱从永磁体231施加到线圈241的磁通。

已知在诸如永磁同步马达等的马达中,转矩和转动速度理想地具有转动速度与转矩成反比的关系(即,转动速度随着转矩的增加而线性地减小的关系)。表示该关系的公式的比例常数(即,表示转矩和转动速度之间的关系的曲线图的梯度)与马达1的反电动势常数KE和转矩常数KT的乘积成反比。反电动势常数KE和转矩常数KT各自与从永磁体施加到线圈的磁通成比例。因此,该关系式的比例常数根据磁通而变化(即,与磁通的平方成反比)。

因此,根据本实施例的电动工具100通过在第一模式中通过弱磁控制实质削弱从永磁体231施加到线圈241的磁通,与正常控制的情况相比,可以改变(由上述关系式的比例常数表示的)TN特性。例如,电动工具100可以在第一模式中将TN特性从如由图6中的线L11所指示的正常控制的情况下(即,d轴电流为零时)的特性改变为如由图6中的线L12所指示的特性。

注意,在图6所示的示例中,在第一模式中输出轴5的输出转矩(即,由负载转矩测量单元6进行的测量的结果)具有由线L11和L12之间的交点P1表示的值时,控制模式从正常控制切换到弱磁控制,或者反之亦然。具体地,如果输出转矩大于交点P1处的值,则进行正常控制。另一方面,如果输出转矩小于交点P1处的值,则进行弱磁控制。

此外,在图6所示的示例中,在输出轴5的输出转矩变得等于阈值Th1、Th2时,操作模式从第一模式切换到第二模式,或者反之亦然。具体地,如果输出转矩大于阈值Th1、Th2,则操作模式切换到第一模式。另一方面,如果输出转矩小于阈值Th1、Th2,则操作模式切换到第二模式。

(3)优点

接着,将通过与作为比较例的电动工具(以下称为“比较例的电动工具”)进行比较来说明根据本实施例的电动工具100的优点。在比较例的电动工具中,其控制单元不具有在第一模式中进行弱磁控制的能力,这是与根据本实施例的电动工具100的主要不同之处。

图7是示出比较例的电动工具的TN特性的特性图。在图7中,线L10指示比较例的电动工具在第一模式中的特性,并且线L20指示比较例的电动工具在第二模式中的特性。

图6是示出根据本实施例的电动工具100的TN特性的特性图。在图6中,线L1指示电动工具100在第一模式中的特性,并且线L2指示电动工具100在第二模式中的特性。如上所述,在电动工具100中,表示第一模式中的特性的线L1包括线L11(其表示正常控制的情况下的特性)和线L12(其表示弱磁控制的情况下的特性)。

如图7所示,在比较例的电动工具中,在第一模式中,在整个转矩区域中,输出轴的转动速度N与输出轴的输出转矩T成比例。另一方面,如图6所示,根据本实施例的电动工具100通过在第一模式中进行弱磁控制,可以在第一模式中在低转矩范围中增加输出轴5的转动速度(如由线L12所指示)。这有助于使用该工具来更高效地进行机械加工作业。

特别地,在操作模式由切换机构9已经从(由线L2表示的)第二模式切换到(由线L1表示的)第一模式之后、电动工具100正以第一模式进行操作时,控制单元3适当地进行弱磁控制。

例如,如果用户将利用电动工具100进行钻孔的作业,则机械加工作业开始时的输出转矩为零,因此电动工具100开始以第二模式进行操作。之后,随着钻孔作业的进行,输出轴5的输出转矩从零开始逐渐增加。在输出转矩达到阈值Th2时,电动工具100的操作模式从第二模式切换到第一模式。在电动工具100中,如果在操作模式切换到第一模式的时间点进行弱磁控制,则输出轴5的转动速度的变化幅度变为图6所示的N2和N1之间的差。这使得能够使转动速度的变化幅度与在操作模式切换到第一模式的时间点不进行弱磁控制的情况下的该变化幅度(即,图6所示的N2和N0之间的差)相比减小。

同样,在操作模式由切换机构9从(由线L1表示的)第一模式切换到(由线L2表示的)第二模式之前、电动工具100正以第一模式进行操作时,控制单元3适当地进行弱磁控制。

例如,如果用户将利用电动工具100进行松开螺钉的作业,则在机械加工作业开始时需要预定输出转矩,因此电动工具100开始以第一模式进行操作。之后,随着螺钉逐渐拧松,输出轴5的输出转矩逐渐减小。在输出转矩达到阈值Th1时,电动工具100的操作模式从第一模式切换到第二模式。在电动工具100中,如果在操作模式从第一模式切换到第二模式的时间点进行弱磁控制,则输出轴5的转动速度的变化幅度变为图6所示的N1和N2之间的差。这使得能够使转动速度的变化幅度与在操作模式从第一模式切换到第二模式的时间点不进行弱磁控制的情况下的该变化幅度(即,图6所示的N0和N2之间的差)相比减小。

当然,在操作模式已经由切换机构9从第二模式切换到第一模式之后电动工具100正以第一模式进行操作时、以及在操作模式由切换机构9从第一模式切换到第二模式之前电动工具100正以第一模式进行操作时,控制单元3都可以进行弱磁控制。

(4)变形例

注意,以上所述的实施例仅是本公开的各种实施例中的典型实施例,并且不应被解释为限制性的。相反,可以在未背离本公开的范围的情况下,根据设计选择或任何其他因素以各种方式容易地修改该典型实施例。

接着,将逐个列举典型实施例的变形例。注意,可以适当地组合采用以下要说明的变形例。

切换机构9不必包括变速机构90和变速单元91。在一个变形例中,马达1还可以是可变场磁马达,该可变场磁马达可以使线圈241和永磁体231之间的磁通变化。在这种情况下,切换机构9可以通过使线圈241和永磁体231之间的磁通变化,将操作模式从第一模式切换到第二模式,或者反之亦然。作为可变场磁马达,例如可以使用可机械地改变转子23(永磁体231)和定子24(线圈241的芯)的相对位置的马达。根据具体示例的可变场磁马达包括外转子型的转子23以及定子24,并且定子24可以通过致动器沿着转子23的轴移动。

在另一变形例中,电动工具100可以进一步包括选择器开关。选择器开关根据用户所输入的操作命令来选择性地启用或禁用进行弱磁控制的能力。具体地,如果启用了进行弱磁控制的能力,则电动工具100的TN特性将是图6所示的特性。另一方面,如果禁用了进行弱磁控制的能力,则电动工具100的TN特性将是图7所示的特性。

在又一变形例中,负载转矩测量单元6可以测量施加到马达1的负载转矩。在这种情况下,控制单元3可以基于由负载转矩测量单元6进行的测量的结果来获得施加到输出轴5的负载转矩。

在又一变形例中,控制单元3也可以在第二模式中进行弱磁控制。

在又一变形例中,切换机构9可以分多个阶段(即,分三个或多于三个阶段)切换操作模式。

(5)概括

从前述说明中可以看出,根据第一方面的电动工具(100)包括马达(1)、操作构件(70)、控制单元(3)、传递机构(4)和切换机构(9)。马达(1)具有永磁体(231)和线圈(241)。操作构件(70)接收用户所输入的操作命令。控制单元(3)根据通过操作构件(70)输入的操作命令来对马达(1)进行驱动控制。传递机构(4)将马达(1)的原动力传递到输出轴(5)。切换机构(9)将电动工具(100)的操作模式从第一模式切换为第二模式,或者反之亦然。在该电动工具(100)中,响应于输出轴(5)的输出转矩的单位量的变化的输出轴(5)的转动速度的变化幅度在第一模式中比在第二模式中更小。控制单元(3)具有在第一模式中进行弱磁控制的能力。弱磁控制使得弱磁电流流经线圈(241),以使线圈(241)生成将永磁体(231)的磁通削弱的磁通。

该方面有助于使用该工具来更高效地进行机械加工作业。

可以结合第一方面来实现的根据第二方面的电动工具(100)还包括负载转矩测量单元(6)。负载转矩测量单元(6)测量施加到马达(1)或输出轴(5)的负载转矩。切换机构(9)通过改变作为输出轴(5)的转动速度与马达(1)的转动速度之比的减速比,将操作模式从第一模式切换到第二模式,或者反之亦然。控制单元(3)基于由负载转矩测量单元(6)进行的测量的结果来使切换机构(9)改变减速比。

该方面使得能够通过使控制单元(3)改变切换机构(9)的减速比,将电动工具(100)的操作模式从第一模式切换到第二模式,或者反之亦然。

在可以结合第一方面来实现的根据第三方面的电动工具(100)中,马达(1)是可以在线圈(241)和永磁体(231)之间生成可变磁通的可变场磁马达。切换机构(9)通过使线圈(241)和永磁体(231)之间的磁通变化,将操作模式从第一模式切换到第二模式,或者反之亦然。

该方面使得能够通过使可变场磁马达的线圈(241)和永磁体(231)之间的磁通变化,将电动工具(100)的操作模式从第一模式切换到第二模式,或者反之亦然。

在可以结合第一方面至第三方面中任一方面来实现的根据第四方面的电动工具(100)中,控制单元(3)在操作模式由切换机构(9)已经从第二模式切换到第一模式之后电动工具(100)正以第一模式进行操作时,进行弱磁控制。

根据该方面,在操作模式已经从第二模式切换到第一模式之后电动工具(100)正以第一模式进行操作时,进行弱磁控制。与不进行弱磁控制的情况相比,这可以减小在操作模式从第二模式切换到第一模式时的输出轴(5)的转动速度的变化幅度。

在可以结合第一方面至第四方面中任一方面来实现的根据第五方面的电动工具(100)中,控制单元(3)在操作模式由切换机构(9)从第一模式切换到第二模式之前电动工具(100)正以第一模式进行操作时,进行弱磁控制。

根据该方面,在操作模式从第一模式切换到第二模式之前电动工具(100)正以第一模式进行操作时,进行弱磁控制。与不进行弱磁控制的情况相比,这可以减小在操作模式从第一模式切换到第二模式时的输出轴(5)的转动速度的变化幅度。

在可以结合第一方面至第三方面中任一方面来实现的根据第六方面的电动工具(100)中,控制单元(3)在操作模式由切换机构(9)已经从第二模式切换到第一模式之后电动工具(100)正以第一模式进行操作时、以及在操作模式由切换机构(9)从第一模式切换到第二模式之前电动工具(100)正以第一模式进行操作时,进行弱磁控制。

与不进行弱磁控制的情况相比,该方面可以减小在操作模式从第一模式切换到第二模式时以及在操作模式从第一模式切换到第二模式时的输出轴(5)的转动速度的变化幅度。

在可以结合第一方面至第六方面中任一方面来实现的根据第七方面的电动工具(100)中,控制单元(3)在进行弱磁控制时,根据输出轴(5)的输出转矩来改变弱磁电流的大小。

该方面使得能够在第一模式中改变弱磁。

在可以结合第一方面至第七方面中任一方面来实现的根据第八方面的电动工具(100)中,控制单元(3)在发现第一转动速度和第二转动速度之间的差等于或小于阈值时,将操作模式从第一模式切换到第二模式,或者反之亦然。第一转动速度是在电动工具(100)正以第一模式进行操作的情况下与输出转矩的当前值相对应的输出轴(5)的转动速度。第二转动速度是在电动工具(100)正以第二模式进行操作的情况下与输出转矩的当前值相对应的输出轴(5)的转动速度。

根据该方面,在第一转动速度和第二转动速度之间的差不太大的范围中切换电动工具(100)的操作模式。这可以减少输出轴(5)的转动速度急剧地改变的可能性。

可以结合第一方面至第八方面中任一方面来实现的根据第九方面的电动工具(100)还包括选择器开关。选择器开关根据用户所输入的操作命令来选择性地启用或禁用进行弱磁控制的能力。

该方面使得用户能够根据例如电动工具(100)的预期用途来选择性地启用或禁用进行弱磁控制的能力。

附图标记说明

1 马达

231 永磁体

241 线圈

3 控制单元

4 传递机构

5 输出轴

70 操作构件

9 切换机构

100 电动工具

本文用于企业家、创业者技术爱好者查询,结果仅供参考。