1.本实用新型涉及一种用于圆形电池返修的自动剥钢壳机。

背景技术:

2.目前,在镍氢电池生产过程中,在电池滚槽工序,经常会出现电池的钢壳壳身和底部出现划伤、滚槽颈部断裂等现象,此时须将电池的钢壳剥开,将电池极组取出重新装入新钢壳中。目前一般都是通过手工剥钢壳,在剥钢壳的过程中,操作员工一只手拿平口钳或鲤鱼钳等夹紧工具将电池夹紧,另一只手用斜口钳将电池口部剥开,在此过程中因人为因素,使得待剥钢壳电池被平口钳夹扁,进而造成电池极组的二次损伤甚至报废,而且这样的手工操作劳动强度大,工作效率低。

技术实现要素:

3.本实用新型旨在提供一种结构简单、使用方便、可降低劳动强度、提高生产效率的用于圆形电池返修的自动剥钢壳机。

4.本实用新型通过以下方案实现:

5.一种用于圆形电池返修的自动剥钢壳机,包括机架、纵向移动组件、夹电池组件和送电池组件,所述纵向移动组件、夹电池组件、送电池组件依次固定在机架台面上且所述纵向移动组件的主动链轮与夹电池组件的从动链轮位于同一侧,所述纵向移动组件的剪切刀垂直正对夹电池组件的电池夹紧区,所述送电池组件的电池放置区测对夹电池组件的电池夹紧区,所述纵向移动组件的主动链轮与夹电池组件的从动链轮通过链条相连接在一起,主动链轮带动从动链轮同步转动。

6.进一步地,所述纵向移动组件包括连接底板、丝杆、步进电机、纵向移动板、主动链轮、剪切气缸、两片剪切刀和张紧气缸,所述连接底板的两端分别垂直设置有丝杆固定板,所述丝杆跨装在两块丝杆固定板上且丝杆可转动,所述纵向移动板穿套在丝杆的一端上且纵向移动板可随丝杆转动而沿丝杆滑动,所述丝杆靠近纵向移动板的一端与步进电机的电机轴相连接,所述丝杆远离纵向移动板的一端与主动链轮相连接,所述步进电机带动丝杆转动,丝杆带动主动链轮转动,所述步进电机固定在步进电机固定支架上,所述步进电机固定支架固定在相靠近的丝杆固定板上,所述纵向移动板上固定有横向调节板且横向调节板的一端超出纵向移动板,所述横向调节板超出纵向移动板的一端上设置有横向移动板,所述横向调节板的另一端上垂直设置有张紧气缸固定板,所述张紧气缸固定在张紧气缸固定板朝内一面上,所述张紧气缸的推动杆与横向移动板相连接,所述横向移动板上垂直设置有剪切气缸固定板,所述剪切气缸以推动杆平行于丝杆且推动杆与主动链轮同侧的方式安装在剪切气缸固定板朝外一面上,两片剪切刀并排安装在剪切气缸的作动杆上且两片剪切刀可靠紧夹住相对应待剥壳电池的口部钢壳并剪开钢壳。

7.进一步地,所述纵向移动组件还包括两根导向杆,两根导向杆跨装在两块丝杆固定板上且两根导向杆均穿过纵向移动板,纵向移动板可沿两根导向杆滑动,两根导向杆位

于丝杆的两侧。

8.进一步地,所述夹电池组件包括固定底板、转动轴、气动卡盘和从动链轮,所述转动轴套装在转动轴支撑座内,所述转动轴支撑座固定在固定底板上,所述转动轴的一端连接有从动链轮,所述转动轴的另一端通过连接法兰与气动卡盘相连接,所述气动卡盘固定在连接法兰上,所述气动卡盘的朝外一端端面上开设有若干个朝外一端开口、朝内一端封闭的卡爪安装槽,每个卡爪安装槽内均安装有一个气动卡爪且气动卡爪可沿卡爪安装槽朝内或朝外移动,若干个气动卡爪合围形成电池夹紧区。实际制作时,连接法兰的数量可根据需要进行调整,以方便将气动卡盘与转动轴相连接在一起实现转动轴带动气动卡盘转动即可。气动卡盘的朝外一端端面上的卡爪安装槽的数量可根据需要进行调整设计,多数设计为3个。

9.进一步地,所述夹电池组件的转动轴的两端分别设置有轴承端盖,所述轴承端盖固定在转动轴支撑座上。转动轴可在轴承端盖内转动,转动轴通过轴承端盖实现安装在转动轴支撑座内。

10.进一步地,所述送电池组件包括料斗固定板、料斗底板、送料气缸和电池推块,所述料斗底板垂直设置在料斗固定板的一侧,所述料斗底板背向料斗固定板的一面的一端上垂直设置有相平行且间隔一定距离的第一料斗侧板和第三料斗侧板,所述第一料斗侧板和第三料斗侧板的底部平齐,所述第三料斗侧板的顶部所在平面低于第一料斗侧板的顶部所在平面,所述料斗底板背向料斗固定板的一面上设置有第二料斗侧板且第二料斗侧板自上而下朝第一料斗侧板倾斜一定角度,所述第二料斗侧板的底部与第三料斗侧板的顶部相衔接,所述第一料斗侧板、第二料斗侧板和第三料斗侧板合围形成电池下料区,所述料斗底板背向料斗固定板的一面位于电池下料区下方的位置上设置有电池支撑块,所述电池支撑块的顶部、第一料斗侧板的底部与第三料斗侧板的底部之间形成电池放置区,所述送料气缸安装在送料气缸固定支架上,所述送料气缸固定支架固定在料斗底板背向料斗固定板的一面上,所述送料气缸的推动杆上连接有推块连接板,所述电池推块垂直设置在推块连接板的朝外一端端面上且电池推块正对电池放置区,所述电池推块朝向电池放置区的一端端面上开设有电池卡槽。

11.本实用新型的用于圆形电池返修的自动剥钢壳机,结构简单,使用方便,安全可靠,各组件之间相互协调性好,故障率较低,可自动运行,提高返修效率,降低劳动强度。

附图说明

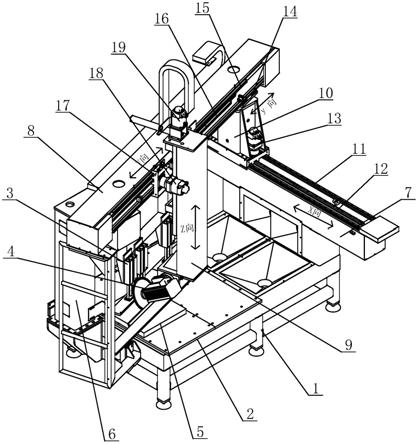

12.图1为实施例1中用于圆形电池返修的自动剥钢壳机的结构示意图;

13.图2为实施例1中纵向移动组件的结构示意图;

14.图3为实施例1中夹电池组件的结构示意图;

15.图4为实施例1中送电池组件的结构示意图。

具体实施方式

16.实施例只是为了说明本实用新型的一种实现方式,不作为对本实用新型保护范围的限制性说明。

17.实施例1

18.一种用于圆形电池返修的自动剥钢壳机,如图1所示,包括机架1、纵向移动组件2、夹电池组件3和送电池组件4;

19.如图2所示,纵向移动组件2包括连接底板201、丝杆202、步进电机203、纵向移动板204、主动链轮205、剪切气缸206、两片剪切刀207、张紧气缸208和两根导向杆209,连接底板201的两端分别垂直设置有丝杆固定板210,丝杆202跨装在两块丝杆固定板210上且丝杆202可转动,纵向移动板204穿套在丝杆202的一端上且纵向移动板204可随丝杆202转动而沿丝杆202滑动,两根导向杆209跨装在两块丝杆固定板210上且两根导向杆209均穿过纵向移动板204,纵向移动板204可沿两根导向杆209滑动,两根导向杆209位于丝杆202的两侧,丝杆202靠近纵向移动板204的一端通过联轴器211与步进电机203的电机轴相连接,丝杆202远离纵向移动板204的一端与主动链轮205相连接,步进电机203带动丝杆202转动,丝杆202带动主动链轮205转动,步进电机203固定在步进电机固定支架217上,步进电机固定支架217固定在相靠近的丝杆固定板210上,纵向移动板204上固定有横向调节板212且横向调节板212的一端超出纵向移动板204,横向调节板212超出纵向移动板204的一端上设置有横向移动板213,横向调节板212的另一端上垂直设置有张紧气缸固定板214,张紧气缸208固定在张紧气缸固定板214朝内一面上,张紧气缸208的推动杆通过连接杆216与横向移动板213相连接,横向移动板213上垂直设置有剪切气缸固定板215,剪切气缸206以推动杆平行于丝杆202且推动杆与主动链轮205同侧的方式安装在剪切气缸固定板215朝外一面上,两片剪切刀207并排安装在剪切气缸206的作动杆上且两片剪切刀207可靠紧夹住相对应待剥壳电池的口部钢壳并剪开钢壳。

20.如图3所示,夹电池组件3包括固定底板31、转动轴(转动轴被转动轴支撑座挡住,图中未示意出来)、气动卡盘33和从动链轮34,转动轴套装在转动轴支撑座35内,转动轴的两端分别设置有轴承端盖36,轴承端盖36固定在转动轴支撑座35上,转动轴支撑座35固定在固定底板31上,转动轴的一端连接有从动链轮34,转动轴32的另一端通过连接法兰37与气动卡盘33相连接,气动卡盘33固定在连接法兰37上,气动卡盘33的朝外一端端面上开设有三个均匀分布的朝外一端开口、朝内一端封闭的卡爪安装槽331,每个卡爪安装槽331内均安装有一个气动卡爪38且气动卡爪38可沿卡爪安装槽331朝内或朝外移动,三个气动卡爪合围形成电池夹紧区32。

21.如图4所示,送电池组件4包括料斗固定板401、料斗底板402、送料气缸403和电池推块404,料斗底板402垂直设置在料斗固定板401的一侧,料斗底板402背向料斗固定板401的一面的一端上垂直设置有相平行且间隔一定距离的第一料斗侧板405和第三料斗侧板406,第一料斗侧板405和第三料斗侧板406的底部平齐,第三料斗侧板406的顶部所在平面低于第一料斗侧板405的顶部所在平面,料斗底板402背向料斗固定板401的一面上设置有第二料斗侧板407且第二料斗侧板407自上而下朝第一料斗侧板405倾斜一定角度,第二料斗侧板407的底部与第三料斗侧板406的顶部相衔接,第一料斗侧板405、第二料斗侧板407和第三料斗侧板406合围形成电池下料区408,料斗底板402背向料斗固定板401的一面位于电池下料区408下方的位置上设置有电池支撑块409,电池支撑块409的顶部、第一料斗侧板405的底部与第三料斗侧板406的底部之间形成电池放置区410,送料气缸403安装在送料气缸固定支架411上,送料气缸固定支架411固定在料斗底板402背向料斗固定板401的一面上,送料气缸403的推动杆上连接有推块连接板412,电池推块404垂直设置在推块连接板

412的朝外一端端面上且电池推块404正对电池放置区410,电池推块404朝向电池放置区410的一端端面上开设有电池卡槽(图中未标注出来)。

22.如图1所示,纵向移动组件2通过连接底板201、夹电池组件3通过固定底板31、送电池组件4通过料斗固定板401依次固定在机架1台面上且纵向移动组件2的主动链轮205与夹电池组件3的从动链轮34位于同一侧,纵向移动组件2的剪切刀207垂直正对夹电池组件3的电池夹紧区39,送电池组件4的电池放置区410测对夹电池组件3的电池夹紧区39,纵向移动组件2的主动链轮205与夹电池组件3的从动链轮34通过链条相连接在一起(图中未示意出链条),主动链轮205带动从动链轮34同步转动。

23.使用时,将用于圆形电池返修的自动剥钢壳机的各部件复位到初始状态,之后将待剥壳返修的电池放入送电池组件的电池下料区内,电池由于重力下落至电池放置区内,接着按下启动按钮,送电池组件的送料气缸将电池通过电池推块(此时电池卡装在电池推块的电池卡槽内)送入夹电池组件的电池夹紧区内,此时气动卡盘的气动卡爪动作将电池夹紧,然后送料气缸复位,同时纵向移动组件的步进电机工作带动丝杆转动,此时纵向移动板随丝杆朝靠近主动链轮方向滑动,从而带动横向调节板移动,从而使得剪切气缸朝靠近夹电池组件的气动卡盘的方向移动,在剪切气缸移动到适当的距离时,步进电机暂停工作,此时剪切气缸动作,使得两片剪切刀相靠紧将电池口部钢壳夹住并将钢壳口部剪切开一个口子,然后张紧气缸动作将切口处夹紧的钢壳拉紧,接着步进电机再次工作,带动丝杆转动,主动链轮带动从动链轮转动,从而使得气动卡盘转动,进而带动气动卡爪夹紧的电池转动,与此同时剪切刀朝靠近气动卡盘的方向移动,在气动卡盘转动、张紧气缸、剪切气缸和剪切刀的共同作用下,使得电池的钢壳切口不断朝气动卡爪位置延伸,当电池的钢壳切口延伸长度达到足够轻易将电池极组取出钢壳的距离后,剪切刀松开复位,接着气动卡爪复位,此时电池在重力作用下落在机架台面上或台面上的物料盒内,然后步进电机反转工作带动剪切气缸复位,之后张紧气缸复位即张紧气缸气缸的推动杆处于伸出状态,此时用于圆形电池返修的自动剥钢壳机的各部件复位到初始状态,此时即完成一个待剥壳返修的电池的剥钢壳工作。如此反复,完成所有待剥壳返修的电池的剥钢壳工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。