1.本实用新型涉及钢棒支撑技术领域,具体为一种圆形墩柱钢棒法施工卸落支撑装置。

背景技术:

2.现有的公路和市政桥梁设计,下部结构大多采用圆形墩柱 系梁或者盖梁形式,上部架设小箱梁。在施工系梁(盖梁)时,由于离地面较高,采用支架搭设不经济,一般采用“钢棒法”施工。钢棒法施工工艺为:墩柱顶部预留孔洞,通常插入φ10cm钢棒,外部各悬挑50cm,做为上部系梁(盖梁)模板体系支点;钢棒上方安装纵向大工字钢做为受力主梁,上部横向铺设小工字钢做为分配梁,顶部铺设底模、绑扎钢筋、浇筑混凝土等,完成系梁(盖梁)施工。但此施工中存在问题为:施工完成后,因各受力部件之间均已压实,无法实现底模落架拆除。

技术实现要素:

3.本实用新型的目的在于提供一种圆形墩柱钢棒法施工卸落支撑装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:圆形墩柱钢棒法施工卸落支撑装置,包括底板,所述底板顶部相对的两侧均设有倾斜设置的侧板,两个所述侧板的一端和底板之间设有端板,两个所述侧板的另一端和底板之间设有圆弧板,所述圆弧板、两个侧板和端板的顶部设有顶板,所述底板、侧板、端板、圆弧板和顶板组成截断面为正梯形结构的支撑架,所述端板和圆弧板上均设有对应的圆孔洞,所述圆孔洞内穿设有钢棒。

5.优选的,所述圆弧板的圆弧表面上设有橡胶垫,所述橡胶垫的厚度为5mm。

6.优选的,所述圆弧板的圆弧面直径为1.0m,所述圆弧板的圆弧面与墩柱的外表面贴合。

7.优选的,所述底板、侧板、端板、顶板和圆弧板均采用1cm厚的钢板制成,且相邻两个钢板之间采用焊接拼接组装而成。

8.优选的,所述圆孔洞的直径为10.5cm。

9.优选的,所述顶板和底板之间的中间焊接设有中间板,所述中间板上设有圆孔洞,所述中间板、端板和圆弧板上的圆孔洞圆心在同一水平轴线上设置。

10.与现有技术相比,本实用新型的有益效果是:本圆形墩柱钢棒法施工卸落支撑装置,通过设置的底板、侧板、端板、顶板和圆弧板,组成上轻下重、截断面为正梯形结构的支撑架,并设有圆孔洞,将此支撑装置安装在钢棒上,形成一个施工平台,上方可安装砂筒或千斤顶,做为落架装置,确保重心位于钢棒下部,保持支撑装置自身稳定,从而能够满足因钢棒为圆形截面,支撑装置安装后必须保持自身稳定,受力后不能转动的要求;支撑装置一侧为φ1.0m的弧形断面,能最大程度与墩柱保持贴合,内侧设有橡胶垫,防止侧滑,若墩柱直径大于1.0m,仍可适用,使得支撑装置应能适用圆形墩柱截面,确保支撑装置与墩柱保持

最大程度贴合,受力稳固,实用性更强。

附图说明

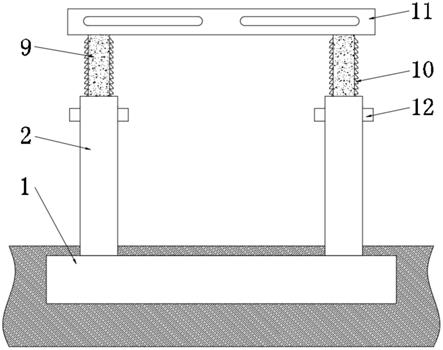

11.图1为本实用新型的整体结构示意图;

12.图2为本实用新型b-b的剖面图;

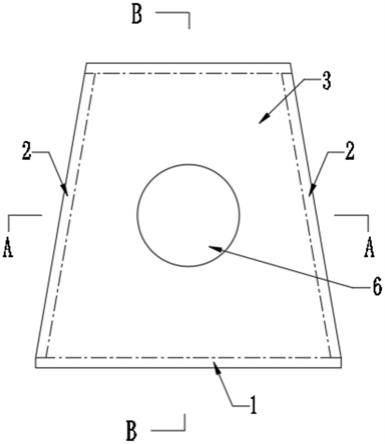

13.图3为本实用新型的俯视图;

14.图4为本实用新型a-a的剖面图。

15.图中:1、底板;2、侧板;3、端板;4、顶板;5、圆弧板;6、圆孔洞;7、橡胶垫;8、中间板。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

18.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

19.实施例

20.如图1至图4所示,本实施例圆形墩柱钢棒法施工卸落支撑装置,包括底板1,所述底板1顶部相对的两侧均设有倾斜设置的侧板2,两个所述侧板2的一端和底板1之间设有端板3,两个所述侧板2的另一端和底板1之间设有圆弧板5,所述圆弧板5、两个侧板2和端板3的顶部设有顶板4,所述底板1、侧板2、端板3、圆弧板5和顶板4组成截断面为正梯形结构的支撑架,支撑架上轻下重,支撑架顶部和底部的宽度比为2:3,优选为200mm:300mm,支撑架优选高度为300mm,所述端板3和圆弧板5上均设有对应的圆孔洞6,所述圆孔洞6内穿设有钢棒。

21.具体的,所述圆弧板5的圆弧表面上设有橡胶垫7,所述橡胶垫7的厚度为5mm,内侧设有橡胶垫7,防止侧滑。

22.进一步的,所述圆弧板5的圆弧面直径为1.0m,所述圆弧板5的圆弧面与墩柱的外表面贴合,能最大程度与墩柱保持贴合。

23.进一步的,所述底板1、侧板2、端板3、顶板4和圆弧板5均采用1cm厚的钢板制成,且相邻两个钢板之间采用焊接拼接组装而成,组成的支撑架结构强度好。

24.进一步的,所述圆孔洞6的直径为10.5cm,钢棒贯穿圆孔洞6,方便支撑架的安装。

25.进一步的,所述顶板4和底板1之间的中间焊接设有中间板8,所述中间板8上设有圆孔洞6,所述中间板8、端板3和圆弧板5上的圆孔洞6圆心在同一水平轴线上设置,加强支撑架的结构强度。

26.本实施例的使用方法为:首先制作复合尺寸、形状要求的底板1、侧板2、端板3、顶板4和圆弧板5,然后底板1、侧板2、端板3、顶板4和圆弧板5相邻两个钢板之间进行焊接,组成上轻下重、截断面为正梯形结构的支撑架,并设有圆孔洞6,将此支撑装置安装在钢棒上,形成一个施工平台,上方可安装砂筒或千斤顶,做为落架装置,确保重心位于钢棒下部,保持支撑装置自身稳定,从而能够满足因钢棒为圆形截面,支撑装置安装后必须保持自身稳定,受力后不能转动的要求;支撑装置一侧为φ1.0m的弧形断面,能最大程度与墩柱保持贴合,内侧设有橡胶垫7,防止侧滑,若墩柱直径大于1.0m,仍可适用,使得支撑装置应能适用圆形墩柱截面,确保支撑装置与墩柱保持最大程度贴合,受力稳固,实用性更强。

27.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.圆形墩柱钢棒法施工卸落支撑装置,包括底板(1),其特征在于:所述底板(1)顶部相对的两侧均设有倾斜设置的侧板(2),两个所述侧板(2)的一端和底板(1)之间设有端板(3),两个所述侧板(2)的另一端和底板(1)之间设有圆弧板(5),所述圆弧板(5)、两个侧板(2)和端板(3)的顶部设有顶板(4),所述底板(1)、侧板(2)、端板(3)、圆弧板(5)和顶板(4)组成截断面为正梯形结构的支撑架,所述端板(3)和圆弧板(5)上均设有对应的圆孔洞(6),所述圆孔洞(6)内穿设有钢棒。2.根据权利要求1所述的圆形墩柱钢棒法施工卸落支撑装置,其特征在于:所述圆弧板(5)的圆弧表面上设有橡胶垫(7),所述橡胶垫(7)的厚度为5mm。3.根据权利要求2所述的圆形墩柱钢棒法施工卸落支撑装置,其特征在于:所述圆弧板(5)的圆弧面直径为1.0m,所述圆弧板(5)的圆弧面与墩柱的外表面贴合。4.根据权利要求1所述的圆形墩柱钢棒法施工卸落支撑装置,其特征在于:所述底板(1)、侧板(2)、端板(3)、顶板(4)和圆弧板(5)均采用1cm厚的钢板制成,且相邻两个钢板之间采用焊接拼接组装而成。5.根据权利要求1所述的圆形墩柱钢棒法施工卸落支撑装置,其特征在于:所述圆孔洞(6)的直径为10.5cm。6.根据权利要求1所述的圆形墩柱钢棒法施工卸落支撑装置,其特征在于:所述顶板(4)和底板(1)之间的中间焊接设有中间板(8),所述中间板(8)上设有圆孔洞(6),所述中间板(8)、端板(3)和圆弧板(5)上的圆孔洞(6)圆心在同一水平轴线上设置。

技术总结

本实用新型公开了圆形墩柱钢棒法施工卸落支撑装置,包括底板,底板顶部相对的两侧均设有倾斜设置的侧板,两个侧板的一端和底板之间设有端板,两个侧板的另一端和底板之间设有圆弧板,圆弧板、两个侧板和端板的顶部设有顶板,底板、侧板、端板、圆弧板和顶板组成截断面为正梯形结构的支撑架,端板和圆弧板上均设有对应的圆孔洞,圆孔洞内穿设有钢棒。本实用新型通过设置有一系列的结构,组成上轻下重、截断面为正梯形结构的支撑架,将此支撑装置安装在钢棒上,形成一个施工平台,上方可安装砂筒或千斤顶,做为落架装置,确保重心位于钢棒下部,保持支撑装置自身稳定,受力后不能转动;能最大程度与墩柱保持贴合,防止侧滑,受力稳固。受力稳固。受力稳固。

技术研发人员:刘海龙 吕永军 王展锋

受保护的技术使用者:郑州铁路工程有限公司

技术研发日:2021.09.28

技术公布日:2022/4/6

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。