1.本发明涉及硅橡胶技术领域,更具体地,涉及一种高机械强度高导热散热硅橡胶衬垫及制备方法。

背景技术:

2.目前,电动汽车是新能源汽车发展的重点方向,其核心部件是动力电池组,负责提供整车的动力以及车载设备的能源供应。目前市场上主流电动汽车采用的动力是18650标准的锂电池组成的动力电池包,18650锂电池具有能量密度大、稳定性好、成本低、可靠性高的优点。但18650锂电池也存在一个非常大的弊端就是在工作中发热较大,如果电池工作温度过高会导致电池放电速度过快影响电动车续航能力,因此,电动汽车的动力电池组热设计是保证电池可靠工作的关键技术。

3.动力锂电池组液冷散热部分由液冷管和散热硅橡胶村垫组成。液冷管包括内部的冷却液,主要完成锂电池工作产生热量的散热,散热硅橡胶衬垫主要完成电芯与液冷管之间的热传导,同时还要起到减震以及填充缝隙的作用。新能源汽车的散热问题一直是人们关注的焦点问题之一,传统的散热技术已经无法满足如今锂电池的散热问题,然而散热硅橡胶衬垫能够很好的解决现如今锂电池的散热问题。然而,目前的散热硅橡胶虽然获得较好的散热效果,但是机械加工性能会比较差,满足不了填充缝隙、减震的要求;因此,要获得较高的导热系数,同时还要保证较强的机械强度,是本领域急需解决的问题。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种高机械强度高导热散热硅橡胶衬垫的制备方法,包括:

5.一种高机械强度高导热散热硅橡胶衬垫的制备方法,其特征在于,包括:

6.将以重量份计算的乙烯基硅油49份,改性复合导热填料2050份,铂催化剂0.10.3份混合得到组分a;

7.将以重量份计算的乙烯基硅油51份,改性复合导热填料2050份,含氢硅油24份,抑制剂0.010.1份混合得到组份b;

8.将所述组分a及b混合,模压成型得到所述高机械强度高导热散热硅橡胶衬垫。

9.进一步地,所述复合导热填料为疏水白炭黑改性的氧化铝、氮化铝、氮化硼、氧化镁、氧化锌或者碳化硅中的一种或多种,其中优选氧化铝。

10.进一步地,所述的疏水白炭黑的比表面积为100g/m2260g/m2。

11.进一步地,所述的氧化铝的比表面积为100g/m2250g/m2。

12.进一步地,所述的疏水白炭黑改性氧化铝的制备方法包括将疏水白炭黑和氧化铝按质量比0.5-2进行混合。

13.进一步地,所述乙烯基硅油中乙烯基的摩尔含量为0.32%,在25℃时粘度为200cpsl00000cps。

14.进一步地,所述含氢硅油为含氢质量分数0.1%1.0%的甲基含氢硅油。

15.进一步地,所述的抑制剂为2-甲基-3-丁焕醇-2醇或乙焕基环己醇中的一种。

16.进一步地,所述催化剂选自氯铂酸或卡斯特催化剂,其中,所述铂的含量为200-5000ppm。

17.另一方面,提供一种由上述制备方法制备的高机械强度高导热散热硅橡胶衬垫,所述硅橡胶衬垫的拉伸强度为3-6mpa,所述断裂伸长率为200%-370%,所述撕裂强度为8-20kn/m,所述导热系数为0.6-3.0w/m

·

k。

18.本发明的一种高机械强度高导热散热硅橡胶衬垫及制备方法具有以下优点:

19.1、本发明通过添加疏水白炭黑改性处理的氧化铝导热填料,不仅保证了制品有较高的机械强度,同时也有较高的导热系数,而且添加量少,机械加工性能好;

20.2、本发明的制备方法,配方工艺简单,容易重复,生产稳定,易于工业化。

21.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

22.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

23.图1是本发明一个实施例的制备流程。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.图1示出了本技术一种高机械强度高导热散热硅橡胶衬垫的制备方法,包括:将以重量份计算的乙烯基硅油49份,改性复合导热填料2050份,铂催化剂0.10.3份混合得到组份a;将以重量份计算的乙烯基硅油51份,改性复合导热填料2050份,含氢硅油24份,抑制剂0.01~0.1份混合,得组份b;将所述组分a及组分b混合,模压成型得到所述高机械强度高导热散热硅橡胶衬垫。

26.其中,所述组分a及组分b的制备过程中的混合,采用三辊机,当然,也可以采用其他混合装置,具体混合装置及参数在此不做限定,只要能够确保其混合均匀即可。

27.组分a及组分b的混合采用三辊机,可按照质量比1:1,1:2或2:1等混合,优选为1:1,硫化效果最好;具体的模压成型参数为120℃、5min,当然也可以采用其他参数,只要能够模压成型即可。

28.本技术采用改性复合导热填料,用量少,同时不仅可以保证了硅橡胶衬垫具有较高的机械强度,也有较高的导热系数,可以满足动力电池组的使用。另外,本技术将反应原料分别配置为组分a及组分b,相比将所有原料进行混合,可以存放更长时间,方便存储及制备。

29.为了制备硅橡胶衬垫,可通过模压成型上述硅橡胶制备得到。本技术的另一实施例中,所述复合导热填料为疏水白炭黑改性的氧化铝、氮化铝、氮化硼、氧化镁、氧化锌或者碳化硅中的一种或多种,其中优选为氧化铝。

30.疏水白炭黑处理过的氧化铝、氮化铝、氮化硼、氧化镁、氧化锌或者碳化硅导热填料不仅有疏水的特性,也有导热的特性,使得该复合导热填料既能够对硅橡胶体系有较好的相容性及补强作用,保证了硅橡胶具有较好的机械强度;同时,又能在添加量较低的情况下就能形成较好的导热通道,从而能实现较高的导热系数。

31.本技术的另一实施例中,所述疏水白炭黑的比表面积为100g/m2260g/m2。当所述疏水白炭黑的比表面小于100g/m2时,补强效果较差,无法满足动力电池组的应用;当所述白炭黑的比表面积大于260g/m2时,价格高昂,成本过高。

32.本技术的另一实施例中,所述氧化铝比表面积为100g/m2250g/m2。所述氧化铝的比表面积与所述疏水白炭黑的比表面积尽量相同或相近,可使复合改性的填料既满足较高的机械强度,也有较高的导热系数,改性效果最好。。

33.所述氧化铝为球形、也可以粉状、定型或不定型均可;优选为球形。采用球形氧化铝的复合改性填料的改性效果最好。

34.本技术的另一实施例中,所述疏水白炭黑改性的氧化铝的制备方法是指将疏水白炭黑和氧化铝按质量比0.5~2进行混合。具体地,可通过球磨机机械混合法进行混合,在球磨机机械混合过程中产生的摩擦碰撞及高能量作用下,氧化铝表面和疏水白炭黑表面会发生界面相互作用,使得两者界面产生了合金化,从而使得氧化铝表面产生了活化,有了疏水的特性,使得该复合导热填料既能够对硅橡胶体系有较好的相容性及补强作用,同时,又能在添加量较低的情况下就能形成较好的导热通道,从而能实现较高的导热系数;且制备工艺简单,操作方便。一般混合2-4h即可,时间太短,混合不均匀,影响后续的填料使用效果;混合时间太长,不仅资源浪费,而且也会影响填料的使用效果。

35.本技术的另一实施例中,所述乙烯基硅油中乙烯基的摩尔含量为0.3~2%,在25℃时粘度为200cps~l00000cps。

36.具体地,所述乙烯基硅油指的是乙烯基在线性聚有机硅氧烷的两端、侧链或两端及侧链都有的乙烯基硅油。

37.本技术的另一实施例中,所述含氢硅油为含氢质量分数0.1%~1.0%的甲基含氢硅油。

38.本技术的另一实施例中,所述的抑制剂是指2-甲基-3-丁焕醇-2醇或乙焕基环己醇中的一种。

39.本技术的另一实施例中,所述催化剂为氯铂酸或卡斯特催化剂,其中,所述铂的含量为200-5000ppm。所述氯铂酸为氯铂酸异丙醇溶液。

40.本技术的另一实施例中,提供一种高机械强度高导热散热硅橡胶衬垫,所述硅橡胶衬垫的拉伸强度为3-6mpa,所述断裂伸长率为200%-370%,所述撕裂强度为8-20kn/m,所述导热系数为0.6-3.0w/m

·

k。

41.为了更清楚的阐述本技术的方案,下面结合具体实施例进行阐述,其中,所述实施例中所有份数均为g。

42.实施例1

43.(1)改性复合导热填料的制备:将60份比表面积100g/m2疏水白炭黑,120份比表面积在250g/m2的球形氧化铝,在球形球磨机里机械混合2h得疏水白炭黑改性氧化铝的复合导热填料;

44.(2)a组份的制备:取20份步骤(1)制备得的复合导热填料,加入20000cps乙烯基含量1%的乙烯基硅油49份,加入0.3份5000ppm氯铂酸的异丙醇溶液,在三辊机上混合制备得a组分;

45.(3)b组分的制备:取20份步骤(1)制备得的复合导热填料,加入20000cps乙烯基含量1%的乙烯基硅油51份,4份含氢质量分数为0.5%的含氢甲基硅油交联剂和0.1份2-甲基-3-丁焕醇-2醇,在三辊机上混合制备得b组分;

46.(4)一种高机械强度高导热散热硅橡胶衬垫的制备:将步骤(2)制备得的a组分与歩骤(3)制备得的b组分按照重量比1:1混合均匀得硅橡胶衬垫组合物,然后在120度5min条件下模压成型得散热硅橡胶衬垫。

47.实施例2

48.改性复合导热填料的制备中选择60份球形氧化铝,其他步骤及参数与实施例1相同。

49.实施例3

50.改性复合导热填料的制备中选择120份疏水白炭黑,60份球形氧化铝,其他步骤及参数与实施例1相同。

51.实施例4

52.改性复合导热填料的制备中选择表面积260g/m2疏水白炭黑,60份球形氧化铝,其他步骤及参数与实施例1相同。

53.实施例5

54.改性复合导热填料的制备中选择比表面积为260g/m2疏水白炭黑,60份比表面积为100g/m2的球形氧化铝;其他步骤及参数与实施例1相同。

55.实施例6

56.a组份的制备中选择30份复合导热填料;b组分的制备中选择30份复合导热填料;其他步骤及参数与实施例4相同。

57.实施例7

58.a组份的制备中选择35份复合导热填料;b组分的制备中选择35份复合导热填料;其他步骤及参数与实施例4相同。

59.实施例8

60.a组份的制备中选择40份复合导热填料;b组分的制备中选择40份复合导热填料;其他步骤及参数与实施例4相同。

61.实施例9

62.a组份的制备中选择50份复合导热填料;b组分的制备中选择50份复合导热填料;其他步骤及参数与实施例4相同。

63.实施例10

64.(1)改性复合导热填料的制备:将100份比表面积200g/m2疏水白炭黑,100份比表面积在250g/m2的球形氧化铝,在球形球磨机里机械混合4h得疏水白炭黑改性氧化铝的复

合导热填料;

65.(2)a组份的制备:取20份步骤(1)制备得的复合导热填料,加入200cps乙烯基含量2%乙烯基硅油49份,加入0.1份200pp的氯铂酸异丙醇溶液,在三辊机上混合制备得a组分;

66.(3)b组分的制备:取20份步骤(1)制备得的复合导热填料,加入200cps乙烯基含量2%乙烯基硅油51份,2份含氢质量分数1%的含氢甲基硅油交联剂和0.01份乙焕基环己醇,在三辊机上混合制备得b组分;

67.(4)一种高机械强度高导热散热硅橡胶衬垫的制备:将步骤(2)制备得的a组分与歩骤(3)制备得的b组分按照重量比1:1混合均匀得硅橡胶衬垫组合物,然后在120度5min条件下模压成型得散热硅橡胶衬垫。

68.实施例11

69.(1)改性复合导热填料的制备:将80份比表面积180g/m2疏水白炭黑,100份比表面积在200g/m2的球形氧化铝,在球形球磨机里机械混合3h得疏水白炭黑改性氧化铝的复合导热填料;

70.(2)a组份的制备:取20份步骤(1)制备得的复合导热填料,加入100000cps乙烯基含量0.3%的乙烯基硅油49份,加入0.2份浓度为1000ppm的氯铂酸的异丙醇溶液,在三辊机上混合制备得a组分;

71.(3)b组分的制备:取20份步骤(1)制备得的复合导热填料,加入100000mpa

·

s乙烯基含量0.3%的乙烯基硅油51份,3份含氢质量分数0.1%含氢甲基硅油交联剂和0.05份乙焕基环己醇,在三辊机上混合制备得b组分;

72.(4)一种高机械强度高导热散热硅橡胶衬垫的制备:将步骤(2)制备得的a组分与歩骤(3)制备得的b组分按照重量比1:1混合均匀得硅橡胶衬垫组合物,然后在120度5min条件下模压成型得散热硅橡胶衬垫。

73.实施例12

74.将球形氧化铝替换为氮化铝,其他步骤及参数与实施例1相同。

75.实施例13

76.将球形氧化铝替换为氮化硼及氧化镁,其中氮化硼为60份,氧化镁为60份,其他步骤及参数与实施例1相同。

77.实施例14

78.将球形氧化铝替换为氧化锌及碳化硅,其中氧化锌为10份,碳化硅为110份,其他步骤及参数与实施例1相同。

79.实施例15

80.将氯铂酸的异丙醇溶液替换为卡斯特,其他步骤及参数与实施例1相同。

81.对比例1

82.本实施例为一种高机械强度高导热散热硅橡胶衬垫组合物,其制备方法包括以下步骤:

83.(1)a组份的制备:取50份没处理过的氧化铝导热填料,加入20000cps乙烯基含量1%的乙烯基硅油49份,加入0.3份5000ppm氯铂酸的异丙醇溶液,在三辊机上混合制备得a组分;

84.(2)b组分的制备:取50份没处理过的氧化铝导热填料,加入20000cps乙烯基含量

1%的乙烯基硅油51份,4份含氢质量分数0.5%的含氢硅油0.5%交联剂和0.1份交联抑制剂,在三辊机上混合制备得b组分;

85.(3)硅橡胶衬垫的制备:将步骤(2)制备得的a组分与歩骤(3)制备得的b组分按照重量比1:1混合均匀得硅橡胶衬垫组合物,然后在120度5min条件下模压成型得散热硅橡胶衬垫。

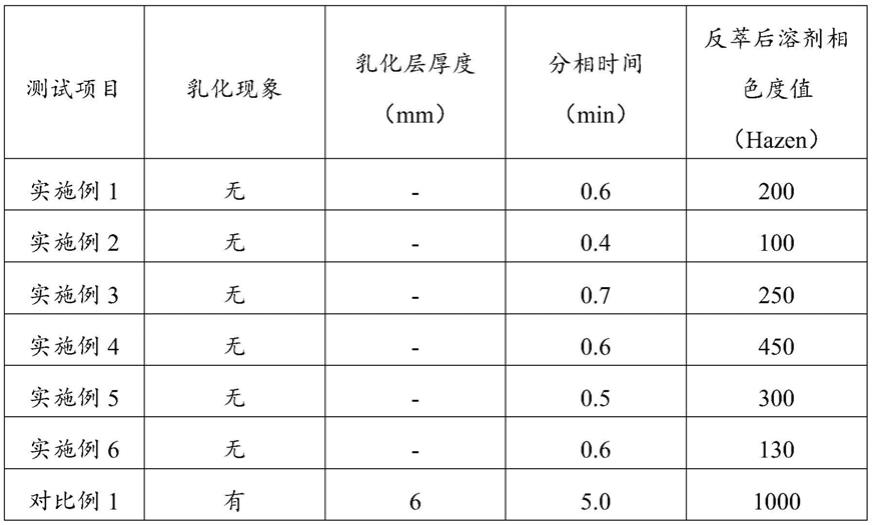

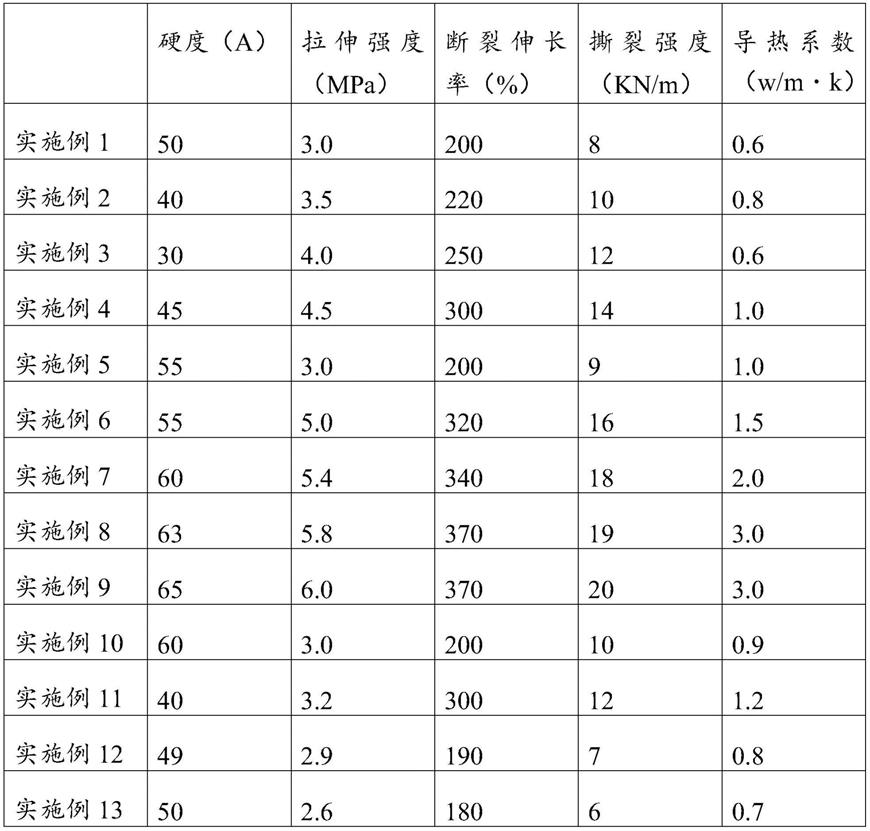

86.对所有实施例及对比例制备的硅橡胶衬垫相关导热系数、硬度、拉伸强度、断裂伸长率等性能进行测试,测试结果参见表1。

87.表1各实施例及对比例硅橡胶衬垫性能参数

[0088][0089][0090]

由上表可以看出,实施例1-3中,疏水白炭黑改性氧化铝复合导热填料中,疏水白炭黑和氧化铝比例的改变对导热率及机械强度是有很大影响的。两者质量比1:2时,此时疏水白炭黑比表面积小于氧化铝,两者经过球磨机械混合之后形成的复合导热填料主要是白

炭黑表面结合了部分氧化铝,这种复合导热填料由于外表面大都是疏水白炭黑,从而对硅油主体有很好的的相容性及补强性,同时,由于结合了氧化铝,从而也能提高硅橡胶的导热率,当两者质量比变成1:1时,这种复合导热填料对硅橡胶的补强作用加强,当变成2:1时,这种复合导热填料对硅橡胶的补强作用达到最大。从上述表中实施例1-3数据可以看出,当两者质量比1:1时,综合性能最好,机械强度和导热率都相对较高,虽然当两者质量比2:1时,机械强度最好,但是此时白炭黑用量大,氧化铝表面被较多疏水白炭黑所覆盖,从而对导热率的提高有所影响,所以,导热率有所下降。

[0091]

对比实施例2、4和5结果可以看出,当疏水白炭黑和氧化铝质量比1:1,比表面积基本一致时,所得到的复合导热填料对硅橡胶的补强作用及对导热率的提高都是最好的。

[0092]

对比实施例4、10和11结构可以看出,改变乙烯基硅油的种类及含氢硅油的种类,对机械强度也是有一定影响的,当乙烯基硅油中乙烯基含量大,降低乙烯基硅油粘度,交联密度会过大,此时硅橡胶衬垫的硬度会变高,伸长率会降低,撕裂强度也会有所降低;相反,提高乙烯基硅油的粘度,降低乙烯基含量,交联密度会降低,此时硅橡胶的硬度就会降低,伸长率反而会有所提高,撕裂强度也会有所提升。

[0093]

对比实施例4、6-9结果可以看出,逐渐提高复合导热填料的用量,所得硅橡胶的机械强度和导热率均逐渐提高,最佳性能为实施例9,硬度65a,拉伸强度6.0mpa,撕裂强度20kn/m,断裂伸长率370%,导热率3.0(w/m

·

k),对比实施例8和9数据结果可以看出,两者数据结果接近,所以再继续提高复合导热填料的用量,对提高硅橡胶的机械强度及导热率没有太大影响。

[0094]

对比例1为不经疏水白炭黑改性,直接添加氧化铝,从数据结果可以看出,导热率是也能做到3.0(w/m

·

k),但是机械强度很差,对要求高机械强度的场合不适用,不适于用于新能源汽车用散热硅橡胶衬垫的制备。

[0095]

由此可见,本发明实施例制备的一种高机械强度高导热散热硅橡胶衬垫组合物,硫化后拉伸强度、断裂伸长率、撕裂强度优良,导热率高,其中,尤以实施例9中的性能最佳,特别适合用于新能源汽车用散热硅橡胶衬垫的制备。

[0096]

虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。