1.本发明涉及防护涂层技术领域,具体涉及一种石蜡改性苯丙-硅氧烷核壳相变乳液及其制备方法和应用。

背景技术:

2.采用改性复合防护涂料对水泥基体进行表面处理可以显著提高混凝土材料的防水性能、抵抗侵蚀性能与抗劣化性能。苯丙(苯乙烯-丙烯酸酯)涂料具有耐化学侵蚀性好、成本低、耐候性高、隔绝性高等优点,能够适用于各种复杂恶劣环境以及各种类型的水泥基材料的表面防护。硅烷类涂料具有高疏水性、高渗透性等优势,可以充分提高苯丙类涂料在水泥基材料上的成膜性能以及渗透性能,增强水泥基材料对于海水、盐雾、酸碱腐蚀、紫外线老化等恶劣环境因素的抵抗能力,并有效减缓混凝土结构内部钢筋或型钢结构的锈蚀。然而,苯丙乳液与硅氧烷乳液的化学组成与合成工艺上存在着较大的差异,使得苯丙与硅烷复合涂料的实验室制备以及工程中的实际应用中都存在较大的技术障碍。

3.核壳乳液是通过种子聚合和分步聚合的方式合成的一种具有核壳结构的复杂乳液,核壳乳液中核层部分与壳层部分通常采用化学性质相似的化学组分。然而核壳乳液的合成流程较为复杂,在制备过程中的分散性与稳定性极易受到各种不利因素的影响,这也引起了众多技术研发人员的越来越多的关注。

4.石蜡乳液是石蜡经物理改性制成的一种含蜡含水的均匀流体乳液,属于固-油-水多相分散体系的稳定乳状液。石蜡乳液具有固含量高、物理与化学稳定性高、耐水性强、耐腐蚀性强、兼容性等优势,可以与多种乳液有很好的协同工作性能。近年来,众多学者提出将石蜡乳液应用于改进对复合乳液的合成与性能调控,然而由于石蜡与其他聚合物相容性较差,引入石蜡易导致的苯丙与硅烷复合涂料体系不稳定。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种石蜡改性苯丙-硅氧烷核壳相变乳液及其制备方法和应用,本发明提供的制备方法能够制备得到具有核壳结构、稳定性优异的的石蜡改性苯丙-硅氧烷核壳相变乳液。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种石蜡改性苯丙-硅氧烷核壳相变乳液的制备方法,包括以下步骤:

8.(1)将第一液态石蜡、丙烯酸、第一乳化剂和水混合,得到石蜡改性丙烯酸预乳化液;

9.(2)将苯乙烯、丙烯酸酯单体、第二乳化剂、第一引发剂、碱性试剂和水混合,得到苯丙预乳化液;

10.(3)将所述石蜡改性丙烯酸预乳化液、苯丙预乳化液和第二引发剂混合,进行加成

聚合反应,得到核相乳液;

11.(4)将硅氧烷单体、含羟基丙烯酸酯单体、第三乳化剂和水混合,进行水解-缩聚反应,得到硅氧烷预乳化液;

12.(5)将第二液态石蜡、第四乳化剂和水混合,得到石蜡预乳化液;

13.(6)将所述硅氧烷预乳化液和石蜡预乳化液混合,得到壳相乳液;

14.(7)将所述核相乳液、壳相乳液和第三引发剂混合,进行接枝反应,得到石蜡改性苯丙-硅氧烷核壳相变乳液;

15.所述步骤(1)和步骤(2)没有时间先后顺序;

16.所述步骤(4)和步骤(5)没有时间先后顺序;

17.所述步骤(1)~(3)和步骤(4)~(6)没有时间先后顺序。

18.优选的,步骤(1)中,所述第一液态石蜡与丙烯酸的质量比为5~30:5~20;

19.所述第一乳化剂的质量为第一液态石蜡质量的2~5%。

20.优选的,步骤(2)中,所述丙烯酸酯单体包括丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯和甲基丙烯酸丁酯中的一种或几种;

21.所述丙烯酸酯单体中硬单体含量为25~45wt%;

22.所述苯乙烯质量为烯酸酯单体质量的10~40%;

23.所述第二乳化剂的质量为所述苯乙烯和丙烯酸酯单体总质量的2~5%;所述第一引发剂的质量为所述苯乙烯和丙烯酸酯单体总质量的0.3~0.8%。

24.优选的,步骤(3)中,所述石蜡改性丙烯酸预乳化液的质量为苯丙预乳化液的10~50%;

25.所述第二引发剂的质量为苯丙预乳化液质量的0.1~0.5%;

26.所述加成聚合反应的温度为80~90℃。

27.优选的,步骤(4)中,所述硅氧烷单体包括辛基硅氧烷、十二烷基硅氧烷和十六烷基硅氧烷中的一种或几种;

28.所述含羟基丙烯酸酯单体包括丙烯酸羟乙酯和/或丙烯酸羟丙酯;

29.所述含羟基丙烯酸酯单体的质量为硅氧烷单体质量的20~50%;

30.所述第三乳化剂的质量为硅氧烷单体和含羟基丙烯酸酯单体总质量的2~5%。

31.优选的,步骤(5)中,所述第四乳化剂的质量为第二液态石蜡质量的2~5%。

32.优选的,步骤(6)中,所述蜡预乳化液的质量为硅氧烷预乳化液质量的10~30%。

33.优选的,步骤(7)中,所述核相乳液、壳相乳液的质量比为1:1~5;

34.所述第三引发剂的质量为壳相乳液质量的0.1~0.3%。

35.本发明提供了上述技术方案所述制备方法得到的石蜡改性苯丙-硅氧烷核壳相变乳液。

36.本发明提供了上述技术方案所述的石蜡改性苯丙-硅氧烷核壳相变乳液在建筑材料防护中的应用。

37.本发明提供了一种石蜡改性苯丙-硅氧烷核壳相变乳液的制备方法,包括以下步骤:(1)将第一液态石蜡、丙烯酸、第一乳化剂和水混合,得到石蜡改性丙烯酸预乳化液;(2)将苯乙烯、丙烯酸酯单体、第二乳化剂、第一引发剂、碱性试剂和水混合,得到苯丙预乳化液;(3)将所述石蜡改性丙烯酸预乳化液、苯丙预乳化液和第二引发剂混合,进行加成聚合

反应,得到核相乳液;(4)将硅氧烷单体、含羟基丙烯酸酯单体、第三乳化剂和水混合,进行水解-缩聚反应,得到硅氧烷预乳化液;(5)将第二液态石蜡、第四乳化剂和水混合,得到石蜡预乳化液;(6)将所述硅氧烷预乳化液和石蜡预乳化液混合,得到壳相乳液;(7)将所述核相乳液、壳相乳液和第三引发剂混合,进行接枝反应,得到石蜡改性苯丙-硅氧烷核壳相变乳液;所述步骤(1)和步骤(2)没有时间先后顺序;所述步骤(4)和步骤(5)没有时间先后顺序;所述步骤(1)~(3)和步骤(4)~(6)没有时间先后顺序。本发明提供的制备方法,通过引入含羟基丙烯酸酯单体可以有效改善苯乙烯-丙烯酸酯核结构与硅氧烷壳结构的接枝效果,提高苯乙烯-丙烯酸酯核结构与硅氧烷壳结构的协同工作性能;通过引入石蜡组分进行改性,可以进一步增强石蜡组分与苯丙-硅氧烷核壳乳液的协同工作性能,促进复合乳液与水泥基材料之间形成稳定的粘结效果,提高核壳相变乳液的疏水防水性能、稳定性、抗离子渗透性能、耐酸碱腐蚀性能以及抗老化性能。

38.本发明提供了上述技术方案所述制备方法得到的石蜡改性苯丙-硅氧烷核壳相变乳液。

39.本发明提供的石蜡改性苯丙-硅氧烷核壳相变乳液具有以下性能:

40.(1)具有优越的分散性与稳定性:石蜡改性苯丙-硅氧烷核壳相变乳液中核结构部分进行石蜡改性后,能够增强核相乳胶颗粒的刚度与弹性。由于石蜡分子之间并不会发生聚合反应,所以在一定程度上削弱了长链聚合物分子间的范德华力与无序态缠绕,增强了核相颗粒的分散性。而壳相结构中的石蜡赋予了改性硅氧烷乳液适当的粘度,有利于改善其稳定性与成膜时的工作性能。

41.(2)具有优良的疏水与防水性能:石蜡改性苯丙-硅氧烷核壳相变乳液中的苯丙核相部分能够在水泥基材料表面形成相对致密的防水保护膜,而壳相的硅氧烷能够渗透进水泥基体中并形成稳定的疏水层,抑制外界水分子的扩散与传输;石蜡本身就具有极佳的耐水效果,石蜡的加入可以有效控制核单体的反应速率,抑制核单体颗粒间的絮凝与聚集,进一步提高苯丙保护膜的均质性与防水性能。石蜡乳液的粒径很小,可以显著提高硅氧烷乳液的渗透能力与分散性;石蜡较高的相变能力能够充分改善硅氧烷的分子构型,增强水泥基材料的凝胶孔道中硅氧烷分子的疏水性能。

42.(3)具有优良的抗氯盐与硫酸盐侵蚀能力:石蜡改性苯丙-硅氧烷核壳相变乳液在水泥基材料表面成膜之后,在基体表面形成隔绝侵蚀性离子的保护膜的同时,还会渗透进水泥基体中形成疏水层。石蜡改性后,石蜡改性苯丙-硅氧烷核壳相变乳液中的相变石蜡组分通过骨架作用与填充作用,增强核壳乳液乳胶颗粒的稳定性,改善苯乙烯-丙烯酸酯与硅氧烷组分之间的交联性与键合性,削弱氯离子、硫酸根离子等侵蚀性离子在混凝土表面及毛细孔道内部的扩散与传输。石蜡改性苯丙-硅氧烷核壳相变乳液本身又具有较高的固含量以及优良的流变性能,能够最大程度地避免成膜过程中涂层内部孔隙、裂纹等缺陷的形成与扩展,阻断侵蚀性离子的传输路径。

43.(4)具有优良的抗钢筋锈蚀能力:石蜡改性苯丙-硅氧烷核壳相变乳液涂层可以抑制co2在水泥基材料毛细孔中的扩散,维持混凝土内部的碱性环境并保护钢筋表面的钝化膜,并抑制氯离子在混凝土内部的扩散与传输,减少侵蚀性离子对钢筋的锈蚀。蜡改性苯丙-硅氧烷核壳相变乳液中的相变石蜡组分具有突出的孔隙填充性能与固化性能,降低了成膜过程中乳液中自由水与结合水的过度流失。石蜡组分优越的电化学性能充分保证了蜡

改性苯丙-硅氧烷核壳相变乳液涂层对游离态离子的屏蔽与阻断效果。

44.(5)具有优良的耐酸碱腐蚀能力:相变石蜡具有较强的耐酸碱腐蚀性能,可以提高蜡改性苯丙-硅氧烷核壳相变乳液中苯丙核结构与硅氧烷壳结构的物理与化学稳定性,抑制酸碱腐蚀下蜡改性苯丙-硅氧烷核壳相变乳液涂层的性能劣化。

45.(6)具有优良的抗老化性能:相变石蜡本身具有较强的抗老化性能,能够增强蜡改性苯丙-硅氧烷核壳相变乳液中核结构与壳结构的物理稳定性,促进核壳结构中各组分之间的接枝、交联与键合作用,充分提高了二者的环境适应能力与协同抵抗紫外线老化与高温老化的能力。同时,小分子量的相变石蜡可以提高复合核壳乳液的交联密度,增强蜡改性苯丙-硅氧烷核壳相变乳液涂层的吸收辐射能量的性能。

46.(7)具有较低的工程应用成本:石蜡组分具有较低的成本与较高的耐久性能,能够与各种聚合物涂料产生良好的协同工作效果,显著提高蜡改性苯丙-硅氧烷核壳相变乳液涂层在各种复杂恶劣工作环境下的稳定性,延长其使用寿命并减少维护成本。石蜡可以有效降低苯丙及硅氧烷的使用量,减少合成过程中因絮凝、分层、破乳导致的原料的浪费,使合成成本相应降低。

附图说明

47.图1为实施例1~4和对比例1~3制备的乳液的表观图;

48.图2为实施例1~4和对比例1~3制备的乳液的tem图;

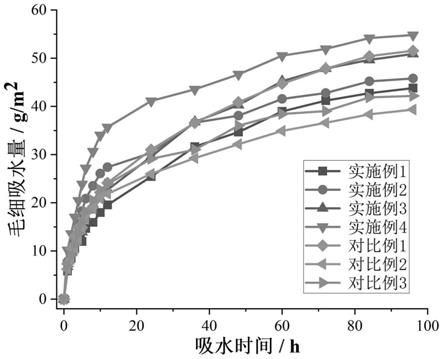

49.图3为实施例1~4和对比例1~3制备的乳液涂覆的混凝土试件的毛细吸水曲线图;

50.图4为实施例1~4和对比例1~3制备的乳液制备的乳胶膜的拉伸应力应变曲线图;

51.图5为实施例1~4和对比例1~3制备的乳液涂覆的水泥净浆试件内表面的sem图。

具体实施方式

52.本发明提供了一种石蜡改性苯丙-硅氧烷核壳相变乳液的制备方法,包括以下步骤:

53.(1)将第一液态石蜡、丙烯酸、第一乳化剂和水混合,得到石蜡改性丙烯酸预乳化液;

54.(2)将苯乙烯、丙烯酸酯单体、第二乳化剂、第一引发剂、碱性试剂和水混合,得到苯丙预乳化液;

55.(3)将所述石蜡改性丙烯酸预乳化液、苯丙预乳化液和第二引发剂混合,进行加成聚合反应,得到核相乳液;

56.(4)将硅氧烷单体、含羟基丙烯酸酯单体、第三乳化剂和水混合,进行水解-缩聚反应,得到硅氧烷预乳化液;

57.(5)将第二液态石蜡、第四乳化剂和水混合,得到石蜡预乳化液;

58.(6)将所述硅氧烷预乳化液和石蜡预乳化液混合,得到壳相乳液;

59.(7)将所述核相乳液、壳相乳液和第三引发剂混合,进行接枝反应,得到石蜡改性苯丙-硅氧烷核壳相变乳液;

60.所述步骤(1)和步骤(2)没有时间先后顺序;

61.所述步骤(4)和步骤(5)没有时间先后顺序;

62.所述步骤(1)~(3)和步骤(4)~(6)没有时间先后顺序。

63.在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

64.本发明将第一液态石蜡、丙烯酸、第一乳化剂和水混合,得到石蜡改性丙烯酸预乳化液。在本发明中,所述第一液态石蜡与丙烯酸的质量比优选为1~6:1~4,更优选为2~5:1.5~3.5,进一步优选为3~4:2~3。在本发明中,所述第一乳化剂优选包括op-10、司班60、司班80、吐温60和吐温80中的一种或几种;所述第一乳化剂的质量优选为第一液态石蜡质量的2~5%,更优选为2.5~4.5%,进一步优选为3~4%。在本发明中,所述第一液态石蜡与水的质量比优选为1~6:6~12,更优选为2~5:7~11,进一步优选为3~4:8~10。

65.在本发明中,所述混合方式优选为搅拌混合;所述混合的顺序优选先将第一液态石蜡与丙烯酸第一混合,得到石蜡-丙烯酸混合物;将第一乳化剂和水第二混合,得到乳化剂液;将石蜡-丙烯酸混合物与乳化剂液第三混合;本发明对于所述第一混合和第二混合的速度和时间没有特殊限定,能够将原料混合均匀即可;所述第三混合的温度优选为40~70℃,更优选为50~60℃,时间优选为40~120min,更优选为60~90min,转速优选为600~1000r/min,更优选为700~800r/min;本发明采用上述混合方式,能够促进石蜡与丙烯酸的预乳化。所述混合后,本发明优选还包括将所述混合得到的体系冷却至30℃以下,得到石蜡改性丙烯酸预乳化液;本发明对于所述冷却的方式没有特殊限定,采用本领域技术人员熟知的冷却方式即可,具体如自然冷却;所述冷却优选在搅拌条件下进行,所述搅拌的转速优选为300~600r/min,更优选为400~500r/min。

66.本发明将苯乙烯、丙烯酸酯单体、第二乳化剂、第一引发剂、碱性试剂和水混合,得到苯丙预乳化液。

67.在本发明中,所述丙烯酸酯单体优选包括丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯和甲基丙烯酸丁酯中的一种或几种;所述丙烯酸酯单体中硬单体的含量优选为25~45wt%,更优选为30~40wt%,进一步优选为35wt%;所述丙烯酸酯单体中软单体含量优选为55~75wt%,更优选为60~70wt%,进一步优选为65wt%。在本发明中,所述苯乙烯质量优选为烯酸酯单体质量的10~40%,更优选为15~35%,进一步优选为20~30%。在本发明中,所述

68.在本发明中,所述第二乳化剂优选包括op-10、十二烷基硫酸钠、十二烷基磺酸钠和十二烷基苯磺酸钠中的一种或几种;所述第二乳化剂的质量优选为苯乙烯和丙烯酸酯单体总质量的2~5%,更优选为2.5~4.5%,进一步优选为3~4%。

69.在本发明中,所述第一引发剂优选包括过硫酸盐、偶氮二异丁腈和偶氮二异丁酸二甲酯中的一种或几种;所述过硫酸盐优选包括过硫酸钠、过硫酸铵和过硫酸钾中的一种或几种;所述第一引发剂的质量优选为苯乙烯和烯酸酯单体总质量的0.3~0.8%,更优选为0.4~0.7%,进一步优选为0.5~0.6%。在本发明中,所述第一引发剂优选以第一引发剂水溶液形式使用,所述第一引发剂水溶液的浓度优选为0.2~1.0wt%,更优选为0.3~0.7wt%,进一步优选为0.4~0.5wt%。

70.在本发明中,所述碱性试剂优选包括碳酸氢钠、碳酸钠、磷酸氢钠、巴比妥缓冲液、

三羟甲基氨基甲烷和醋酸盐中的一种或几种。

71.在本发明中,所述苯丙乳化液中苯乙烯和丙烯酸酯单体总质量的浓度优选30~70wt%,更优选为30~60wt%,进一步优选为35~50wt%。

72.在本发明中,所述苯乙烯、丙烯酸酯单体、第二乳化剂、第一引发剂、碱性试剂和水混合的方式优选为搅拌混合;所述混合的顺序优选为将碱性试剂溶解于水中,得到ph缓冲溶液;将苯乙烯和丙烯酸酯单体第四混合,得到苯丙单体混合物;在所述ph缓冲溶液加入第二乳化剂,然后加入苯丙混合物和第一引发剂第五混合。在本发明中,所述ph缓冲溶液的ph值优选为7~8.5,更优选为7.5~8。在本发明中,所述苯丙单体混合物的玻璃化转变温度优选为0~25℃,更优选为5~20℃,进一步优选为10~15℃。在本发明中,所述第四混合的转速优选为300~600r/min,更优选为350~550r/min,进一步优选为400~500r/min,时间优选为20~40min,更优选为25~35min,进一步优选为30min。在本发明中,所述第五混合的温度优选为80~90℃,更优选为82~88℃,进一步优选为84~85℃,转速优选为200~400r/min,更优选为250~350r/min,进一步优选为300r/min,本发明对于所述第五混合的时间没有特殊限定,混合至得到的体系呈蓝白色即可。本发明采用上述混合方式能够使得苯乙烯和丙烯酸酯单体初步乳化并具有较高的分散性,形成相对稳定的苯丙乳液体系。

73.得到石蜡改性丙烯酸预乳化液和苯丙预乳化液后,本发明将所述石蜡改性丙烯酸预乳化液、苯丙预乳化液和第二引发剂混合,进行加成聚合反应,得到核相乳液。

74.在本发明中,所述石蜡改性丙烯酸预乳化液的质量优选为苯丙预乳化液的10~50%,更优选为20~40%,进一步优选为30~35%。在本发明中,所述第二引发剂优选包括过硫酸盐、偶氮二异丁腈和偶氮二异丁酸二甲酯中的一种或几种;所述过硫酸盐优选包括过硫酸钠、过硫酸铵和过硫酸钾中的一种或几种;所述第二引发剂的质量优选为苯丙预乳化液质量的0.1~0.4%,更优选为0.2~0.4%,进一步优选为0.3%。在本发明中,所述第二引发剂优选以第二引发剂水溶液形式使用,所述第二引发剂水溶液的浓度优选为0.2~1.0wt%,更优选为0.3~0.7wt%,进一步优选为0.4~0.5wt%。

75.在本发明中,所述混合的的方式优选为搅拌混合,所述搅拌混合的转速优选为100~300r/min,更优选为250~250r/min,进一步优选为200r/min;本发明对于所述混合的时间没有特殊限定,能够将原料混合均匀即可。在本发明中,所述加成聚合反应的温度优选为80~90℃,更优选为82~88℃,进一步优选为84~85℃;所述加成聚合反应的时间优选为60~180min,更优选为90~150min,进一步优选为90~120min;所述加成聚合反应过程中,丙烯酸酯单体、丙烯酸与苯乙烯通过碳碳双键间的加成聚合反应生成了聚苯乙烯-丙烯酸酯分子链。

76.本发明将硅氧烷单体、含羟基丙烯酸酯单体、第三乳化剂和水混合,进行水解-缩聚反应,得到硅氧烷预乳化液。

77.在本发明中,所述硅氧烷单体优选包括辛基硅氧烷、十二烷基硅氧烷和十六烷基硅氧烷中的一种或几种;所述辛基硅氧烷优选包括正辛基三甲氧基硅氧烷和/或正辛基三乙氧基硅氧烷,所述十二烷基硅氧烷优选包括十二烷基三甲氧基硅氧烷和/或十二烷基三乙氧基硅氧烷,所述十六烷基硅氧烷优选包括十六烷基三甲氧基硅氧烷和/或十六烷基三乙氧基硅氧烷。

78.在本发明中,所述含羟基丙烯酸酯单体优选包括丙烯酸羟乙酯和/或丙烯酸羟丙

酯;所述含羟基丙烯酸酯单体的质量优选为硅氧烷单体质量的20~50%,更优选为25~45%,进一步优选为30~40%。

79.在本发明中,第三乳化剂优选包括op-10、十二烷基硫酸钠、平平加o、司班60、司班80、吐温60和吐温80中的一种或几种,所述第三乳化剂的质量优选为硅氧烷单体和含羟基丙烯酸酯单体总质量的2~5%,更优选为2.5~4.5%,进一步优选为3~4%。

80.在本发明中,所述第三乳化剂与水质量比优选为1:20~50,更优选为1:25~40,进一步优选为1:30~35。

81.在本发明中,所述混合的方式优选为搅拌混合;所述混合的顺序优选为将硅氧烷单体和含羟基丙烯酸酯加入到含第三乳化剂的水中;所述混合的温度优选为30~50℃,更优选为35~45℃,进一步优选为40℃,所述混合的转速优选为800~1200r/min,更优选为900~1100r/min,进一步优选为1000r/min,本发明对于所述搅拌混合的时间没有特殊限定,能够将原料混合均匀即可。在本发明中,所述水解-缩聚反应的温度优选为30~50℃,更优选为35~45℃,进一步优选为40℃,所述水解-缩聚反应的时间优选为1~3h更优选为1~2h,进一步优选为1.5~2h;所述水解-缩聚反应优选在搅拌条件下进行,所述搅拌的转速优选为800~1200r/min,更优选为900~1100r/min,进一步优选为1000r/min;所述水解缩聚反应过程中,硅氧烷单体分子发生充分水解及羟基间缩合聚合反应,形成稳定的壳相乳液。

82.本发明将第二液态石蜡、第四乳化剂和水混合,得到石蜡预乳化液。在本发明中,所述第三乳化剂优选包括op-10、十二烷基硫酸钠、平平加o、司班60、司班80、吐温60和吐温80中的一种或几种,所述第三乳化剂的质量优选为第二液态石蜡质量的2~5%,更优选为2.5~4.5%,进一步优选为3~4%。在本发明中,所述第四乳化剂与水质量比优选为1:20~50,更优选为1:20~40,进一步优选为1:25~35。在本发明中,所述混合的方式优选为搅拌混合;所述混合的顺序优选为将第二液态石蜡加入到含有第四乳化剂的水中;所述混合的温度优选为30~50℃,更优选为35~45℃,进一步优选为40℃,所述混合的转速优选为800~1200r/min,更优选为900~1100r/min,进一步优选为1000r/min;本发明采用上述混合条件有利于促进石蜡的预乳化,形成初步稳定的石蜡预乳化液。在本发明中,所述液体石蜡(第一液体石蜡和第二液体石蜡)的作用是:增强核壳组分的刚度与韧性,从而提高乳液的成膜性能;提高乳液对水泥基材料的孔隙填充性;提高了乳液的固含量;石蜡分子阻断长链聚合物分子间的范德华力与无序态缠绕,有利于乳液的稳定性的提高;增强乳液的耐水性能;石蜡可以充当固化剂,改善乳液的流变性能;石蜡分子可以通过骨架作用,保证乳液核壳结构的形成。

83.得到硅氧烷预乳化液和石蜡预乳化液后,本发明将所述硅氧烷预乳化液和石蜡预乳化液混合,得到壳相乳液。在本发明中,所述蜡预乳化液的质量优选为硅氧烷预乳化液质量的10~30%,更优选为15~25%,进一步优选为20%。在本发明中,所述混合的方式优选为搅拌混合,所述混合的温度优选为40~60℃,更优选为45~55℃,进一步优选为50℃,所述混合的转速优选为600~1000r/min,更优选为700~900r/min,进一步优选为800r/min;本发明采用上述混合条件,有利于石蜡预乳化液能够充分地混合并分散在硅氧烷预乳化液中,进而形成稳定的壳相乳液。

84.得到核相乳液和壳相乳液后,本发明将所述核相乳液、壳相乳液和第三引发剂混合,进行接枝反应,得到石蜡改性苯丙-硅氧烷核壳相变乳液。

85.在本发明中,所述核相乳液与壳相乳液的质量比优选为1:1~5,更优选为1:2~4,进一步优选为1:3。

86.在本发明中,所述第三引发剂优选包括过硫酸盐、偶氮二异丁腈和偶氮二异丁酸二甲酯中的一种或几种;所述过硫酸盐优选包括过硫酸钠、过硫酸铵和过硫酸钾中的一种或几种;所述第三引发剂的质量优选为壳相乳液质量的0.1~0.3%,更优选为0.15~0.25%,进一步优选为0.2%。在本发明中,所述第三引发剂优选以第三引发剂水溶液形式使用,所述第三引发剂水溶液的浓度优选为0.2~1.0wt%,更优选为0.3~0.7wt%,进一步优选为0.4~0.5wt%。

87.在本发明中,所述混合的方式优选为搅拌混合,所述混合的顺序优选为将壳相乳液加入到核相乳液中,然后加入第三引发剂;所述混合的温度优选为80~85℃,更优选为81~84℃,进一步优选为82~83℃;所述混合的转速优选为150~300r/min,更优选为200~250r/min,本发明对于所述搅拌混合的时间没有特殊限定,能够将原料混合均匀即可。

88.在本发明中,所述接枝反应的温度优选为80~85℃,更优选为81~84℃,进一步优选为82~83℃,时间优选为1~3h,更优选为1~2.5h,进一步优选为1~2h;所述接枝过程中,壳结构与核结构之间发生加成反应,保证硅氧烷组分可以有效地接枝在内部的苯丙核结构上,在乳液中得到石蜡改性苯丙-硅氧烷复合核壳结构颗粒。

89.所述接枝反应后,本发明优选还包括将所述接枝反应得到的体系冷却至30℃以下,得到石蜡改性苯丙-硅氧烷核壳相变乳液。本发明对于所述冷却的方式没有特殊限定,采用本领域技术人员熟知的冷却方式即可,具体如自然冷却;所述冷却优选在搅拌条件下进行,所述搅拌的转速优选为150~300r/min,更优选为200~250r/min。本发明采用上述冷却方式能够维持冷却过程中乳液中核壳结构的分散性与均质性。

90.本发明提供了上述技术方案所述制备方法得到的石蜡改性苯丙-硅氧烷核壳相变乳液。在本发明中,所述石蜡改性苯丙-硅氧烷核壳相变乳液包括乳胶颗粒,所述乳胶颗粒包括复合核,位于所述复合核表面的接枝过渡层和位于所述接枝过渡层表面的硅氧烷壳层。在本发明中,所述复合核包括石蜡-丙烯酸团簇和位于所述石蜡-丙烯酸团簇表面的苯乙烯-丙烯酸酯分子层,所述石蜡-丙烯酸团簇与苯乙烯-丙烯酸酯分子层通过加成聚合反应结合在一起。在本发明中,所述硅氧烷壳层为由硅氧烷单体经缩合聚合反应所形成的硅氧烷分子网络。在本发明中,所述接枝过渡层由含羟基丙烯酸酯单体聚合得到;所述过渡接枝层中的含羟基丙烯酸酯单体分别通过加成聚合反应与缩合聚合反应与复合核结构与最外层的硅氧烷壳层连接。

91.本发明提供了上述技术方案所述制备方法得到的石蜡改性苯丙-硅氧烷核壳相变乳液。

92.本发明还提供了上述技术方案所述的石蜡改性苯丙-硅氧烷核壳相变乳液在建筑材料防护中的应用。

93.本发明提供了上述技术方案所述的石蜡改性苯丙-硅氧烷核壳相变乳液在建筑材料防护中的应用。在本发明中,所述建筑材料优选包括水泥基材料。

94.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

95.实施例1

96.1)向20g去离子水中加入1g碳酸氢钠,得到ph值为7.5的ph缓冲液;

97.2)将0.4g op-10乳化剂和0.4g十二烷基硫酸钠加入到20g去离子水中,将8g液态石蜡与4g丙烯酸混合,在60℃、800r/min条件下搅拌60min后冷却至30℃,得到石蜡改性丙烯酸预乳化液;

98.3)将6g苯乙烯、6g甲基丙烯酸甲酯和8g丙烯酸丁酯搅拌混合均匀,得到苯丙单体混合物;

99.4)向13g去离子水中加入65mg过硫酸铵,得到引发剂水溶液;

100.5)将0.4g op-10乳化剂以及0.4g十二烷基硫酸钠加入到20g步骤1)得到的ph缓冲液中,缓慢加入苯丙单体混合物,并加入5g步骤4)得到的引发剂水溶液,在78℃、300r/min条件下搅拌至乳液呈现蓝白色,得到苯丙预乳化液;

101.6)将苯丙预乳化液加入到石蜡改性丙烯酸预乳化液中,并补加5g步骤4)得到的引发剂水溶液,在83℃、300r/min条件下搅拌2h,得到核相乳液;

102.7)将1g op-10、0.5g司班80与0.5g十二烷基硫酸钠加入到25g去离子水中,缓慢加入5g乙烯基三乙氧基硅烷、20g辛基三乙氧基硅烷与3g丙烯酸羟乙酯的混合液,在40℃、1000r/min条件下搅拌1h,得到硅氧烷预乳化液;

103.8)将6g液态石蜡、0.3g op-10与0.3g司班80缓慢加入到10g去离子水中,在60℃、1000r/min条件下搅拌1h,得到石蜡预乳化液;

104.9)将硅氧烷预乳化液与石蜡预乳化液混合,在70℃、800r/min条件下搅拌30min,得到壳相乳液;

105.10)将壳相乳液缓慢加入到核相乳液中,补加3g步骤4)得到的引发剂水溶液,在83℃、200r/min条件下搅拌2h后保温2h,然后缓慢降低温度至30℃,整个过程中保持200r/min的搅拌转速,得到石蜡改性苯丙-硅氧烷核壳相变乳液;其中,核相乳液和壳相乳液的质量比为1:1。

106.实施例2

107.1)向20g去离子水中加入1g碳酸钠,得到ph值为7.5的ph缓冲液;

108.2)将0.4g op-10乳化剂以及0.4g十二烷基苯磺酸钠加入到20g去离子水中,将8g液态石蜡与5g丙烯酸混合,在60℃、800r/min条件下搅拌60min后冷却至30℃,得到石蜡改性丙烯酸预乳化液;

109.3)将6g苯乙烯、7g丙烯酸甲酯和7g甲基丙烯酸丁酯搅拌混合均匀,得到苯丙单体混合物;

110.4)向13g去离子水中加入65mg过硫酸钠,得到引发剂水溶液;

111.5)将0.4g op-10乳化剂以及0.4g十二烷基苯磺酸钠加入到20g步骤1)得到的ph缓冲液中,缓慢加入苯丙单体混合物,并加入4g步骤4)得到的引发剂水溶液,在78℃、300r/min条件下搅拌至乳液呈现蓝白色,得到苯丙预乳化液;

112.6)将苯丙预乳化液加入到石蜡改性丙烯酸预乳化液,并补加6g步骤4)得到的引发剂水溶液,在83℃、300r/min条件下搅拌2h,得到核相乳液;

113.7)将1g op-10、0.5g吐温80与0.5g十二烷基硫酸钠加入到25g去离子水中,缓慢加

入5g乙烯基三乙氧基硅烷、20g十二烷基三甲氧基硅烷与3g丙烯酸羟丙酯的混合液,在40℃、1000r/min条件下搅拌1h,得到硅氧烷预乳化液;

114.8)将5g液态石蜡、0.3g op-10与0.3g司班60缓慢加入到10g去离子水中,在60℃、1000r/min条件下搅拌1h,得到石蜡预乳化液;

115.9)将硅氧烷预乳化液与石蜡预乳化液混合,在70℃、800r/min条件下搅拌30min,得到壳相乳液;

116.10)将壳相乳液缓慢加入到核相乳液中,补加3.5g步骤4)得到的引发剂水溶液,在83℃、200r/min条件下搅拌2h并保温2h,然后缓慢降低温度至30℃,整个过程中保持200r/min的搅拌转速,得到石蜡改性苯丙-硅氧烷核壳相变乳液;其中,核相乳液和壳相乳液的质量比为1:2。

117.实施例3

118.1)向20g去离子水中加入1g碳酸氢钠,得到ph值为7.5的ph缓冲液;

119.2)将0.4g op-10乳化剂以及0.4g十二烷基苯磺酸钠加入到20g去离子水中,将8g液态石蜡与5g丙烯酸混合,在60℃、800r/min条件下搅拌60min后冷却至30℃,得到石蜡改性丙烯酸预乳化液;

120.3)将5g苯乙烯、6g丙烯酸甲酯和9g丙烯酸丁酯搅拌混合均匀,得到苯丙单体混合物;

121.4)向13g去离子水中加入65mg过硫酸钾,得到引发剂水溶液;

122.5)将0.4g op-10乳化剂以及0.4g十二烷基苯磺酸钠加入到20g步骤1)得到的ph缓冲液中,缓慢加入苯丙单体混合物,并加入6g步骤4)得到的引发剂水溶液,在78℃、300r/min条件下搅拌至乳液呈现蓝白色,得到苯丙预乳化液;

123.6)将苯丙预乳化液加入到石蜡改性丙烯酸预乳化液,并补加4g步骤4)得到的引发剂水溶液,在83℃、300r/min条件下搅拌2h,得到核相乳液;

124.7)将1g op-10、0.5g司班60与0.5g十二烷基硫酸钠加入到25g去离子水中,缓慢加入5g乙烯基三乙氧基硅烷、20g十二烷基三乙氧基硅烷与3g丙烯酸羟丙酯的混合液,在40℃、1000r/min条件下搅拌1h,得到硅氧烷预乳化液;

125.8)将6g液态石蜡、0.3g op-10与0.3g吐温80缓慢加入到10g去离子水中,在60℃、1000r/min条件下搅拌1h,得到石蜡预乳化液;

126.9)将硅氧烷预乳化液与石蜡预乳化液混合,在70℃、800r/min条件下搅拌30min,得到壳相乳液;

127.10)将壳相乳液缓慢加入到核相乳液中,补加4g步骤4)得到的引发剂水溶液,在83℃、200r/min条件下搅拌2h并保温2h,然后缓慢降低温度至30℃,整个过程中保持200r/min的搅拌转速,得到石蜡改性苯丙-硅氧烷核壳相变乳液;其中,核相乳液和壳相乳液的质量比为1:3。

128.实施例4

129.1)向20g去离子水中加入1g碳酸钠,得到ph值为7.5的ph缓冲液;

130.2)将0.4g op-10乳化剂以及0.4g十二烷基磺酸钠加入到20g去离子水中,将8g液态石蜡与4g丙烯酸混合,在60℃、800r/min条件下搅拌60min后冷却至30℃,得到石蜡改性丙烯酸预乳化液;

131.3)将6g苯乙烯、7g甲基丙烯酸甲酯和7g甲基丙烯酸丁酯搅拌混合均匀,得到苯丙单体混合物;

132.4)向13g去离子水中加入65mg过硫酸钠,得到引发剂水溶液;

133.5)将0.4g op-10乳化剂以及0.4g十二烷基磺酸钠加入到20g步骤1)得到的ph缓冲液中,缓慢加入苯丙单体混合物,并加入6g步骤4)得到的引发剂水溶液,在78℃、300r/min条件下搅拌至乳液呈现蓝白色,得到苯丙预乳化液;

134.6)将苯丙预乳化液加入到石蜡改性丙烯酸预乳化液,并补加4g步骤4)得到的引发剂水溶液,在83℃、300r/min条件下搅拌2h,得到核相乳液;

135.7)将1g op-10、0.5g吐温60与0.5g十二烷基硫酸钠加入到25g去离子水中,缓慢加入5g乙烯基三乙氧基硅烷、20g辛基三甲氧基硅烷与3g丙烯酸羟乙酯的混合液,在40℃、1000r/min条件下搅拌1h,得到硅氧烷预乳化液;

136.8)将5g液态石蜡、0.3g op-10与0.3g吐温60缓慢加入到10g去离子水中,在60℃、1000r/min条件下搅拌1h,得到石蜡预乳化液;

137.9)将硅氧烷预乳化液与石蜡预乳化液混合,在70℃、800r/min条件下搅拌30min,得到壳相乳液;

138.10)将壳相乳液缓慢加入到核相乳液中,补加4g步骤4)得到的引发剂水溶液,在83℃、200r/min条件下搅拌2h并保温2h,然后缓慢降低温度至30℃,整个过程中保持200r/min的搅拌转速,得到石蜡改性苯丙-硅氧烷核壳相变乳液;其中,核相乳液和壳相乳液的质量比为1:4。

139.对比例1

140.1)向20g去离子水中加入1g碳酸氢钠,得到ph值为7.5的ph缓冲液;

141.2)将6g苯乙烯、6g甲基丙烯酸甲酯和8g丙烯酸丁酯搅拌混合均匀,得到苯丙单体混合物;

142.3)向13g去离子水中加入65mg过硫酸铵,得到引发剂水溶液;

143.4)将0.4g op-10乳化剂以及0.4g十二烷基硫酸钠加入到20g步骤1)得到的ph缓冲液中,缓慢加入苯丙单体混合物,并加入5g步骤3)得到的引发剂水溶液,在78℃、300r/min条件下搅拌至乳液呈现蓝白色,得到核相乳液;

144.5)将1g op-10、0.5g司班80与0.5g十二烷基硫酸钠加入到25g去离子水中,缓慢加入5g乙烯基三乙氧基硅烷、20g辛基三乙氧基硅烷与3g丙烯酸羟乙酯的混合液,在40℃、1000r/min条件下搅拌2h,得到壳相乳液;

145.6)将壳相乳液缓慢加入到核相乳液中,补加3g步骤3)得到的引发剂水溶液,在83℃、200r/min条件下搅拌2h后保温2h,然后缓慢降低温度至30℃,整个过程中保持200r/min的搅拌转速,得到苯丙-硅氧烷核壳乳液;其中,核相乳液和壳相乳液的质量比为1:1。

146.对比例2

147.按照对比例1的方法制备苯丙-硅氧烷核壳乳液,与对比例1的区别在于,苯丙预乳化液和硅氧烷混合液的质量比为1:4。

148.采用与对比例1相同的方法制备苯丙-硅氧烷复合核壳乳液,不同之处在于核壳乳液的核壳比为1:4。

149.对比例3

150.按照实施例1步的方法制备石蜡改性丙烯酸预乳化液、苯丙预乳化液和硅氧烷预乳化液;

151.然后将石蜡改性丙烯酸预乳化液、苯丙预乳化液以及硅氧烷预乳化液在80℃、400r/min条件下搅拌3h进行共聚反应,得到石蜡改性苯丙-硅氧烷复合共聚乳液;其中,苯丙预乳化液和硅氧烷混合液的质量比为1:1。

152.测试例1

153.(1)石蜡改性苯丙-硅氧烷核壳相变乳液的表观和微观结构

154.图1为实施例1~4和对比例1~3制备的乳液的表观图,由图1可知,本发明所制备的石蜡改性苯丙-硅氧烷核壳相变乳液具有较好的均质性与稳定性,不发生絮凝、分层或离析,相变石蜡组分与苯丙-硅氧烷组分之间具有良好的复配效果。

155.图2为实施例1~4和对比例1~3制备的乳液的tem图,由图2可知,实施例1~4制备的石蜡改性苯丙-硅氧烷核壳相变乳液具有更加显著的核壳结构特征,并且其乳胶粒形态、大小基本一致,表明相变石蜡组分能够很好地提高苯丙核结构的结构稳定性,调控核壳结构内部各类分子间的聚合反应,形成有序和稳定的核壳结构体系。

156.(2)石蜡改性苯丙-硅氧烷核壳相变乳液的基本性质

157.分别将实施例1~4和对比例1~3制备的乳液按照600g/m2的用量分两次涂覆在试件表面,两次涂覆的间隔不少于6h,得到涂层,实施例1~4和对比例1~3制备的乳液的性能测试结果如表1~3所示。

158.表1 实施例1~4和对比例1~3制备的乳液的基本性能参数

[0159] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3表干时间5h6h8h8h6h8h8h实干时间10h12h12h14h12h14h16h固含量50.7%53.4%52.2%51.8%48.7%47.4%46.3%凝胶率1.0%1.2%1.0%1.1%1.4%1.2%1.7%单体转化率86.5%87.3%87.9%87.7%86.7%87.7%84.9%接枝率87.1%87.4%88.5%88.1%86.6%88.4%81.3%

[0160]

从表1可以看出,相较于对比例1~3,实施例1~4制备的石蜡改性苯丙-硅氧烷核壳相变乳液的表干时间与实干时间明显缩短,表明,相变石蜡组分的加入有利于苯丙-硅氧烷核壳乳液中溶剂水用量的降低以及成膜性能的提升。实施例1~4的固含量也相应有所提高,均可以维持在40%以上。石蜡改性之后的复合核壳乳液的凝胶率进一步降低,凝胶率均在1.2%以内,显示了石蜡组分对于维持苯丙与硅氧烷聚合反应的稳定进行具有重要的积极作用。相较于对比例1~3,实施例1~4制备的石蜡改性苯丙-硅氧烷核壳相变乳液的单体转化率与接枝率并没有显著的差异,表明具有小分子量的液态石蜡并不会影响苯丙核结构的加聚反应与硅氧烷壳结构的缩聚反应。

[0161]

(3)石蜡改性苯丙-硅氧烷核壳相变乳液的稳定性

[0162]

离心稳定性测试方法:以2000r/min的转速,将乳液放置在离心机中离心5min,观察乳液的离心稳定性。

[0163]

稀释稳定性测试方法:使用去离子水为溶剂,将乳液稀释至2%浓度,观察乳液的稀释稳定性。

[0164]

ca

2

稳定性测试方法:用5%浓度的cacl2溶液将乳液稀释至10%浓度,观察ca

2

稳定性。

[0165]

低温稳定性测试方法:将乳液在0℃下静置18h,观察乳液的低温稳定性。

[0166]

高温稳定性测试方法:将乳液在60℃下静置24h,观察乳液的高温稳定性。

[0167]

稳定性测试结果如表2所示:

[0168]

表2 实施例1~4和对比例1~3制备的乳液的稳定性

[0169] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3离心稳定性很好很好很好较好很好较好较差稀释稳定性很好很好很好很好较好很好较好ca

2

稳定性很好很好很好很好较好较好较好低温稳定性很好很好较好较好较好较好较差高温稳定性很好很好很好很好较好较好较好

[0170]

由表2可以看出,实施例1~4制备的石蜡改性苯丙-硅氧烷核壳相变乳液稳定性均优于对比例1~3,具有优越的离心稳定性、稀释稳定性、ca

2

稳定性、低温稳定性与高温稳定性,石蜡组分可以显著提升苯丙核结构的稳定性以及核壳乳液体系的均一性,表明,相变石蜡与苯丙-硅氧烷复合核壳乳液各组分之间具有优越的协同工作性能。

[0171]

(4)石蜡改性苯丙-硅氧烷核壳相变乳液的粒径、分子量、分散性以及流变性能

[0172]

采用lt-2800激光粒度仪测定了复合乳液的粒径分布、pdi值和zeta电位,pdi值与zeta电位可以用于表征乳液中颗粒的分散性。采用dv-2viscoqc粘度计测量了乳化液的剪切粘度,剪切速率为50~1000r/min,通过粘度值来表征乳液的流变性能。

[0173]

实施例1~4和对比例1~3制备的乳液的粒径、分散性以及流变性能如表3和表4所示:

[0174]

表3 实施例1~4和对比例1~3制备的乳液的粒径、分散性以及流变性能

[0175] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3平均粒径/nm177184198227158182204zeta电位/-mv243.5237.1184.2171.0186.5157.6147.3粘度/mpa

·

s-1

177184198227158182204

[0176]

从表3可知,实施例1~4的平均粒径均小于230nm,能够充分渗透进水泥基材料的毛细孔隙。相较于对比1与对比例2,实施例1~4的乳胶粒平均粒径有显著增大,反映出核结构中的相变石蜡团簇已被苯丙分子包裹,并且壳层的短链石蜡分子对于硅氧烷网络具有增溶作用。实施例1~4的zeta电位绝对值显著高于对比例1~3,表明石蜡改性之后复合核壳结构具有更加优越的分散性。此外,实施例1~4的粘度相较于对比例1~3有所增大,但基本维持在250mpa

·

s-1

以下,表明石蜡组分的引入会降低溶剂水的分散作用并增强外层硅氧烷分子簇的非键作用力,进而增强了核壳相变乳液的粘聚性能,同时符合防护涂料的流平性能的要求。

[0177]

表4 实施例1~4和对比例1~3制备的乳液的分子量

[0178][0179]

从表4可知,相较于未引入石蜡组分的苯丙-硅氧烷核壳乳液,实施例1~4的重均相对分子量与数均相对分子量均有所降低,反映出小分子量的短链石蜡能够控制苯丙组分的加成聚合与改性硅氧烷分子间的缩合聚合,抑制乳胶颗粒中苯丙胶团与硅氧烷分子网络间过度、无序的交联反应,使复合乳液核壳结构的分子链的聚合程度维持在一个较为合理的范围内。

[0180]

(5)石蜡改性苯丙-硅氧烷核壳相变乳液的疏水与防水性能

[0181]

(5.1)静态表面接触角

[0182]

分别将实施例1~4和对比例1~3制备的乳液按照600g/m2的用量分两次涂覆(两次涂覆的间隔不少于6h)在水泥净浆试件表面形成涂层,利用静态表面接触角测量仪个涂层表面的水珠的静态接触角进行测量,测试结果表5所示。

[0183]

表5 水泥试件表面涂层的静态接触角

[0184] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3接触角/

°

139.1141.7137.2134.8132.1114.9112.8

[0185]

从表5可知,相较于对比例1~3,实施例1~4制备的核壳相变乳液具有显著的疏水性能,实施例1~4的接触角值均大于130

°

,并且整个涂层具有良好的均质性。

[0186]

(5.2)静态毛细吸水率

[0187]

选择干燥混凝土试件的一个非浇筑面作为涂覆面分别涂覆上实施例1~4和对比例1~3制备的乳液(按照600g/m2的用量分两次涂覆,两次涂覆的间隔不少于6h),四个侧面用环氧树脂密封。将试件涂覆面朝下置于蒸馏水中,试件底面距水面约5mm,测定不同吸水时间时混凝土试件的静态毛细吸水率,测试结果如图3和表6所示。

[0188]

图3为混凝土试件静态毛细吸水曲线图。

[0189]

表6 混凝土试件24h的静态毛细吸水率(g

·

m-2

h-0.5

)

[0190] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3毛细吸水率14.815.617.218.617.421.222.9

[0191]

从图3与表6可知,与涂覆对比例1~3制备的乳液的混凝土试件相比,经过本发明制备的的石蜡改性苯丙-硅氧烷核壳相变乳液处理过的混凝土试件的静态毛细吸水率有了明显的降低,其中实施例1的静态毛细吸水率降低程度最大。通过本发明的石蜡改性方法能够增强苯丙组分在水泥基体表面的固化成膜性能以及硅氧烷组分在毛细孔道内的渗透疏水特性,相变石蜡最大限度地赋予了混凝土试件优越的防水性能,有效地抑制了水在混凝土内部的扩散与传输。

[0192]

(6)石蜡改性苯丙-硅氧烷核壳相变乳液的抗氯盐与硫酸盐侵蚀性能

[0193]

选择干燥混凝土试件的一个非浇筑面作为涂覆面分别涂覆上实施例1~4和对比

例1~3制备的乳液(按照600g/m2的用量分两次涂覆,两次涂覆的间隔不少于6h),四个侧面用环氧树脂密封。将混凝土试件分别浸泡在浓度为10wt%的nacl水溶液和10wt%的na2so4溶液中。测试50天时氯离子和硫酸根离子的渗透情况,测试结果如表7所示。

[0194]

表7 氯离子与硫酸根离子侵蚀量(g

·

m-2

)

[0195] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3cl-侵蚀量322316345371453430556so

42-侵蚀量275258299322345327372

[0196]

由表7可知,相较于对比例1~3,经过石蜡改性苯丙-硅氧烷核壳相变乳液处理过的混凝土试件的氯离子侵蚀量与硫酸根离子侵蚀量有了大幅度的降低。相较于对比例1制备的乳液处理的混凝土试件,实施例1~4的氯离子侵蚀量分别降低了28.9%、30.2%、23.8%以及18.1%,而硫酸根离子侵蚀量分别降低了20.3%、25.2%、13.3%以及6.7%。说明,石蜡组分可以填充并固化苯丙-硅氧烷核壳结构体系,阻断或延长了侵蚀离子在核壳乳胶膜的传输路径,降低了防护涂层内侵蚀性离子的渗透压强,有效地抑制侵蚀性离子在苯丙-硅氧烷复合核壳涂层内的扩散与传输。

[0197]

(7)石蜡改性苯丙-硅氧烷核壳相变乳液制成的乳胶膜的力学性能

[0198]

利用万能试验机分别对实施例1~4和对比例1~3制备的乳液制成的哑铃状的乳胶膜试样进行静态单轴拉伸试验,标准乳胶膜试样的长度为115mm,厚度为2mm,测试其应力-应变曲线,得出拉伸强度与断裂伸长率,测试结果如表8和图4所示。

[0199]

图4为实施例1~4和对比例1~3制备的乳液制备的乳胶膜的拉伸应力应变曲线图。

[0200]

表8 乳胶膜的力学性能测试结果

[0201] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3拉伸强度/mpa3.883.773.413.323.612.973.16断裂伸长率/%340370360350320270285

[0202]

由表8可知,实施例1~4的单轴拉伸强度与断裂伸长率均高于对比例1、对比例2与对比例3,表明,石蜡改性能够显著提升核壳结构体系的拉伸强度与变形能力。由图4可知,石蜡改性苯丙改性苯丙-硅氧烷核壳相变乳液涂层具有较强的塑性变形能力,说明,本发明制备的核壳相变乳液制成的涂层能够在发生性能劣化的条件下继续维持对水泥基体的隔绝防护效果以及较高的粘结附着性能。

[0203]

(8)石蜡改性苯丙-硅氧烷核壳相变乳液的耐酸碱腐蚀性能

[0204]

分别实施例1~4和对比例1~3制备的乳液按照600g/m2的用量分两次涂覆(两次涂覆的间隔不少于6h)在水泥试件表面,然后分别放置在ph=3的稀盐酸溶液以及ph=12的氢氧化钠溶液中,浸泡72h,测量其质量损失率。然后利用铅笔硬度计,测量经酸碱腐蚀后的水泥试件表面涂层的铅笔硬度。测试结果如表9和表10所示。

[0205]

表9 酸碱腐蚀下各乳胶膜质量损失率

[0206] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3酸腐蚀27%27%29%30%32%38%47%碱腐蚀12%11%12%13%14%20%19%

[0207]

由表9可以看出,酸碱腐蚀下实施例1~4的乳胶膜质量损失率小于对比例1~3,表明,本发明制备的石蜡改性苯丙-硅氧烷核壳相变乳液形成的涂层具有更加优越的抵抗酸碱腐蚀的性能。

[0208]

表10 酸碱腐蚀下各水泥试件表面涂层的铅笔硬度

[0209] 实施例1实施例2实施例3实施例4对比例1对比例2对比例3酸腐蚀bb2b2b2b2b3b碱腐蚀hbbbbb2b2b

[0210]

由表10可知,相较于对比例1~3,酸碱腐蚀下实施例1~4中制得的石蜡改性核壳相变乳液涂层的铅笔硬度有显著的提升,并且其抗碱腐蚀性能要优于抗酸腐蚀性能。酸腐蚀下核壳相变乳液涂层的铅笔硬度均维持在2b以上,而碱腐蚀条件下其铅笔硬度甚至可以提高至hb。

[0211]

(9)石蜡改性苯丙-硅氧烷核壳相变乳液的抗老化性能

[0212]

分别实施例1~4和对比例1~3制备的乳液倒入聚四氟乙烯的条状模具中,在40℃下烘干48h,脱模形成乳胶膜试样,试样尺寸为15mm

×

50mm

×

2mm。将制备的乳胶膜放置在辐射度50w/m2、波长254nm的人工紫外线下持续照射72h,测量其表面失光率与交联密度,测定结果如表11所示。

[0213]

表11 乳胶膜表面失光率与交联密度损失率

[0214][0215]

从表11中可以看出,人工紫外线照射后,实施例1~4的石蜡改性核壳相变乳液涂层的失光率均在60%以下,相较于对比例1~3的涂层失光率已经有了较为明显的降低。实施例1~4的石蜡改性核壳相变乳液涂层的交联密度显著高于对比例1~3。相较于对比例1,实施例1~4的交联密度分别提高了20.4%、22.1%、24.2%以及25.3%,其中实施例4的交联密度最高,表明其具有最佳的辐射能量吸收性能与抗老化性能。

[0216]

(10)石蜡改性苯丙-硅氧烷核壳相变乳液的sem微观检测试验

[0217]

分别将实施例1~4和对比例1~3制备的乳液按照600g/m2的用量分两次涂覆在水泥净浆试件表面形成涂层,两次涂覆的间隔不少于6h,利用扫描电镜观察各水泥净浆试件的内部形貌。

[0218]

图5为实施例1~4和对比例1~3制备的乳液处理的水泥净浆试件内部的sem图。从图5可以看出,实施例1~4的乳胶膜的光滑度与密实度明显优于对比例1~3中的乳胶膜,表明,本发明提供的对苯丙-硅氧烷核壳乳液进行石蜡改性的方法能够显著增强复合核壳涂层的交联程度与结构密实性,有利于提高复合防腐涂层的防水性能、抗侵蚀性能、力学性能与耐腐蚀性能。

[0219]

综上所述,本发明制备的石蜡改性苯丙-硅氧烷核壳相变乳液具有优越的疏水防水性能、抗离子侵蚀性能、耐酸碱腐蚀性能与抗老化性能并且具有较低的应用成本,可以有

效抑制并减缓滨海环境下水泥基材料的性能劣化以及钢筋锈蚀。

[0220]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润湿也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。