1.本发明涉及生物降解薄膜材料领域,具体涉及一种适用于完全生物降解薄膜的淀粉母粒组合物及其制备方法。

背景技术:

2.生物降解塑料是一类可由自然界存在的微生物作用而引起降解的塑料。理想的生物降解塑料降解后无毒无害,具有优良的使用性能。

3.聚对苯二甲酸-己二酸-丁二醇酯(pbat)是一种可完全生物降解的脂肪族-芳香族共聚酯,其有超过700%以上的较高的断裂伸长率,具有良好的柔韧性和可加工性,现已广泛应用在塑料软包装中。聚乳酸(pla)是以植物发酵的乳酸为原料,通过聚合的方式制得的一种强度高但脆性大的生物降解材料。将pbat、pla二者复合来制备包装用薄膜可以结合pbat的柔韧性和pla的强度的优点,但将pbat、pla二者复合来制备包装用薄膜首先要解决成本的问题,国内外有很多专利和文件对此进行研究,使用淀粉填充来降解材料的成本。公开号为cn104861210a的中国发明专利申请中公开了一种疏水稳定的淀粉基全生物降解树脂及其制备方法,原料包括:改性淀粉20-50份、全生物降解聚酯50-80份、润滑剂0.1-5份、抗氧化剂0.1-0.5份。该发明通过对淀粉进行微细化处理后进行高速搅拌改性,再经过高压高温干燥12-24小时后与全生物降解树脂、润滑剂、抗氧剂共混,通过双螺杆挤出机造粒制备疏水稳定的淀粉填充全生物降解树脂粒子。该方法需要对淀粉进行干燥处理,耗时较久,能耗成本较高。目前,在淀粉作为pbat/pla包装用薄膜的填料时,仍有淀粉处理时间长、淀粉塑化效果较差、水分对材料性能影响较大,材料综合性能不高、产能低等问题。

4.为提高淀粉的加工性,和在完全生物降解聚酯中的分散性,常用方法是将淀粉制备成热塑性淀粉母粒,然后与pbat、pla等完全生物降解聚酯经过混料得到淀粉母粒填充的完全生物降解混合物,经过挤出造粒后得到淀粉母粒填充的完全生物降解粒子。

5.专利cn101429294b公开了一种全生物降解塑料淀粉母粒及其制备方法和应用,其原料包括:淀粉60-75份、聚丙烯载体20-30份、相容剂1-5份、润滑剂1-5份、活化剂1-5份和降解促进剂1-5份。全生物降解塑料淀粉的制备方法需要将淀粉进行烘干后经过混料、双螺杆造粒后得到全生物降解淀粉母粒。由于其载体使用的是聚丙烯,不具有完全生物降解特性,不可作为填料直接添加到以pbat、pla薄膜体系中。专利cn104119647b公开了一种高淀粉含量全生物降解组合物及其制备方法,其中全生物降解热塑性母粒原料包括:淀粉70-90份、pbat10-30份、增塑剂30-50份、相容剂0.5-3份、引发剂0.05-2份、疏水改性剂0.5-5份、润滑剂0.1-0.6份、抗氧剂0.1-0.5份、填料2-20份。热塑性淀粉母粒组合物的制备方法首先需要将淀粉、pbat等组分进行干燥6-24h,随后经过混料、双螺杆挤出机造粒得到全生物降解热塑性淀粉母粒。该发明使用的主料均为完全生物降解材料,但主料需要烘干6-24h,能耗大、产能低,材料综合成本相对较高。

技术实现要素:

6.为提高淀粉的加工性、提高在完全生物降解聚酯中的添加量,本发明提供了适用于完全生物降解薄膜的淀粉母粒组合物及其制备方法。使用本发明提供的适用于完全生物降解薄膜的淀粉母粒组合物制得的适用于完全生物降解薄膜的淀粉母粒配方主料不仅为完全生物降解材料,在混料之前无须烘干淀粉,降低了材料的综合成本。同时本发明通过优化增塑剂组分,使用三元复配增塑剂,进一步提高了淀粉母粒中淀粉的占比,综合成本进一步降低。

7.一种适用于完全生物降解薄膜的淀粉母粒组合物,以重量份计,所述组分包括:淀粉60-90份,液体小分子增塑剂5-20份,固体小分子增塑剂3-10份大分子增塑剂1-10份,交联剂0.1-1份,抗热氧老化剂0.1-1份,热稳定剂0.1-1份,润滑剂0.1-2份。

8.优选地,淀粉为玉米淀粉、马铃薯淀粉、木薯淀粉、小麦淀粉、高粱淀粉和混合豆淀粉中的一种或多种。

9.优选地,所述液体小分子增塑剂为甘油、二聚甘油、三聚甘油、十聚甘油、甘露醇、羟乙基尿素、1,2-丙二醇、二乙醇胺、三乙醇胺和二甘醇中的一种或多种。

10.优选地,所述固体小分子增塑剂为尿素、山梨醇、木糖醇、十六醇、十八醇、环己六醇和季戊四醇中的一种或多种。

11.优选地,所述大分子增塑剂为peg-3000、peg-4000、peg-6000、peg-8000、peo、聚葡萄糖中的一种或多种。

12.优选地,所述交联剂为柠檬酸、丁二酸、dl-酒石酸、硼酸中的一种或多种。

13.优选地,所述抗热氧老化剂为抗氧剂697、1076、1098、1010、626、168、dltp和dstp中的两种或两种以上。

14.优选地,所述热稳定剂为有机锡稳定剂、稀土稳定剂、铜盐热稳定剂、亚磷酸-苯二异辛酯、亚磷酸三烷基酯、环氧硬脂酸丁酯和环氧大豆油中的一种或多种。

15.优选地,所述润滑剂为三聚甘油单硬脂酸酯、三聚甘油二硬脂酸酯、季戊四醇硬脂酸酯和硬化油中的一种或多种。

16.本发明通过优化增塑剂组分,使用液体小分子增塑剂、固体小分子增塑剂和大分子增塑剂三元复配增塑剂,进一步提高了淀粉母粒中淀粉的占比,综合成本进一步降低。

17.在淀粉塑化的基础上,添加特定量、特定种类的交联剂、抗热氧老化剂、热稳定剂和润滑剂等功能助剂。

18.研究发现,这些特定加入量、特定种类的功能助剂对于使适用于完全生物降解薄膜的淀粉母粒组合物可以制备出综合性能优异的适用于完全生物降解薄膜的淀粉母粒至关重要,各功能助剂缺一不可。

19.由于淀粉属于多羟基高分子聚合物,分子内与分子间含有大量氢键,分解温度低

于熔点,其在未熔融时即开始分解,在本发明中使用上述液体小分子增塑剂可降低淀粉的熔点,实现淀粉的热塑加工。但使用单一液体小分子增塑剂会出现增塑效果不佳的问题,且使淀粉分子内与分子间的氢键得以破坏,为使小分子增塑剂更易进入分子内部进行增塑,拓宽了淀粉的加工窗口,本发明在液体小分子增塑剂的基础上,复配使用固体小分子增塑剂,由于两类增塑剂的热运动性和于氢键的结合性有一定差异,复配使用后更易使小分子增塑剂进入淀粉分子内部,进一步降低了淀粉加工的温度。使用液体和固体复配的小分子增塑剂可实现淀粉的稳定加工,但在挤出造粒时会出现挤出后料条无韧性,易断条的问题,因此,在本发明中,添加大分子增塑剂,改善淀粉在挤出造粒时的加工性,实现淀粉母粒的连续化生产,同时大分子增塑剂加入后,可降低组合物体系内增塑剂的总体添加量,提高了淀粉的占比,进一步降低成本。

20.在添加三元复配增塑剂的基础上,使用小分子酸作为交联剂,使塑化后的淀粉、增塑剂之间产生交联反应,使增塑效果更稳定,小分子增塑剂与淀粉通过氢键和小分子酸交联剂的酯键作用更不易析出。

21.针对本发明的组合物体系,本发明还加入上述热稳定剂,保证淀粉大分子增塑剂在双螺杆造粒的过程中不发生分解碳化的现象。从而降低适用于完全生物降解薄膜的淀粉母粒分解变黄程度,提高粒子的透明度。

22.针对本发明的组合物体系,本发明还加入上述抗热氧老化剂,保证淀粉和大分子增塑剂在双螺杆造粒的过程中及粒子储存使用过程中消除产生的自由基、促使氢过氧化物的分解,阻止链式反应的进行,延缓或抑制聚合物氧化过程。

23.针对本发明的组合物体系,本发明还加入上述脂肪酸酯类润滑剂以降低物料间的摩擦热,降低组合物的热降解,从而提高适用于完全生物降解薄膜的淀粉母粒组合物在造粒时的加工性能。

24.在以上这些功能助剂的辅助下,适用于完全生物降解薄膜的淀粉母粒组合物方可在含有较高的淀粉含量的情况下,仍可稳定连续的生产适用于完全生物降解薄膜的淀粉母粒。

25.在以上优选情况下,为适应淀粉的高添加量,所述的适用于完全生物降解薄膜的淀粉母粒组合物,以重量份计,所述组分优选:淀粉70-90份,液体小分子增塑剂5-15份,固体小分子增塑剂3-5份大分子增塑剂1-5份,交联剂0.1-0.5份,抗热氧老化剂0.1-0.5份,热稳定剂0.1-0.5份,润滑剂0.1-1份。

26.本发明还提供了一种所述的适用于完全生物降解薄膜的淀粉母粒组合物的制备方法,将所述原料按配比混合均匀后加入双螺杆造粒机组挤出、造粒,得到适用于完全生物降解薄膜的淀粉母粒;所述双螺杆造粒机组的各区段温度为45-180℃,螺杆转速为150-450rpm。

27.所述混合均匀可采用高速混合机,搅拌时间5-20 min。

28.本发明还提供了上述适用于完全生物降解薄膜的淀粉母粒组合物的制备方法制备得到的适用于完全生物降解薄膜的淀粉母粒,含水率为0.1wt%-0.5wt%,在载荷2.16kg、190℃下的熔体流动速率为0.1-0.5 g/10min。

29.本发明还提供了一种淀粉母粒填充的pbat/pla薄膜的制备方法。

30.将所述的适用于完全生物降解薄膜的淀粉母粒按配比混合均匀后加入双螺杆造粒机组挤出、造粒,得到淀粉母粒填充的pbat/pla粒子,在双螺杆螺杆组合上排列3~8组齿形捏合块;将淀粉母粒填充的pbat/pla粒子使用吹膜机吹塑成膜,得到淀粉母粒填充的pbat/pla薄膜。

31.所述双螺杆造粒机组的各区段温度为45-200℃,螺杆转速为200-450 rpm。

32.所述混合均匀可采用低速混合机,常温搅拌混合时间3-10 min。

33.所述吹膜机的螺杆各区段温度为100-180℃,模头温度为130-190℃。

34.本发明与现有技术相比,主要优点包括:1、本发明提供了适用于完全生物降解薄膜的淀粉母粒组合物及配比,在淀粉母粒中未添加不可降解的高分子化合物作为载体,可以做到淀粉母粒的完全生物降解,符合各国降解标准。

35.2、本发明提供的完全生物降解薄膜的淀粉母粒组合物的制备方法在混料之前无须烘干淀粉,降低了材料的生产成本,提高生产效率。

36.3、本发明提供的完全生物降解薄膜的淀粉母粒组合物通过优化增塑剂组分,使用三元复配增塑剂,进一步提高了淀粉母粒中淀粉的占比,原料成本进一步降低。

具体实施方式

37.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

38.以下各实施例、对比例中用到的所有原料除特殊说明外,均为市购。

39.适用于完全生物降解薄膜的淀粉母粒性能评价方式:将制备的适用于完全生物降解薄膜的淀粉母粒,按国家标准gb/t 6284-2006对适用于完全生物降解薄膜的淀粉母粒进行含水率测试,按国家标准gb3682-2000测试适用于完全生物降解薄膜的淀粉母粒的熔体流动速率。

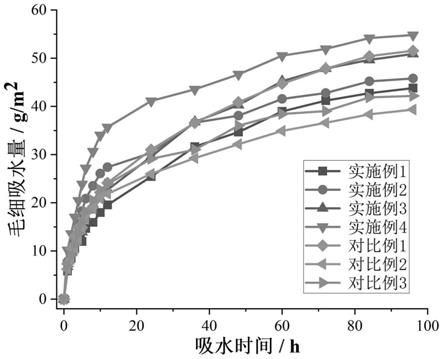

40.对得到的淀粉母粒填充的pbat/pla薄膜进行性能评价,间接对适用于完全生物降解薄膜的淀粉母粒进行评价。淀粉母粒填充的pbat/pla薄膜评价方式:拉伸强度、撕裂强度、抗摆锤冲击、穿刺强度测试:按照相应国家标准测试方法进行测试。

41.拉伸性能测试:按照gb/t 1040.3-2006测试,试样采用ii型,长度为150mm,宽度为15mm,试验速度为200mm/min。检测样品纵向和横向两个方向的数据;撕裂强度测试:按gb/t 16578.2-2009的规定进行。检测样品纵向和横向两个方向的数据;抗摆锤冲击:按gb/t 8809-2015标准进行测试;

穿刺强度:按gb/t10004-2008标准进行测试;拉伸强度单位为mpa,断裂伸长率单位为%,直角撕裂力单位为n,抗摆锤冲击单位为j,穿刺强度单位为n。

42.实施例1适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:混合豆淀粉85份,二聚甘油10份,木糖醇3份,聚葡萄糖1份,柠檬酸0.2份,抗氧剂10760.1份,抗氧剂6260.1份,稀土稳定剂0.3份,三聚甘油单硬脂酸酯0.3份。

43.实施例2适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:高粱淀粉81份,甘露醇10份,山梨醇5份,peg-30002份,丁二酸0.2份,抗氧剂10980.2份,抗氧剂1680.3份,铜盐热稳定剂0.3份,季戊四醇硬脂酸酯1份。实施例3适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:木薯淀粉90份,三聚甘油5份,十六醇3份,peg-80001份,硼酸0.2份,抗氧剂10100.1份,抗氧剂1680.1份,亚磷酸-苯二异辛酯0.1份,三聚甘油二硬脂酸酯0.5份。

44.实施例4适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:马铃薯淀粉90份,

甘油5份,十八醇3份,peg-40001份,dl-酒石酸0.2份,抗氧剂6970.1份,抗氧剂dltp0.1份,机锡稳定剂0.1份,硬化油0.5份。

45.实施例5适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:玉米淀粉90份,十聚甘油5份,环己六醇3份,peo1份,dl-酒石酸0.2份,抗氧剂6970.1份,抗氧剂dstp0.1份,环氧硬脂酸丁酯0.1份,硬化油0.5份。

46.实施例6适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:小麦淀粉81份,三乙醇胺10份,尿素5份,peg-60002份,丁二酸0.2份,抗氧剂10980.2份,抗氧剂dstp0.3份,环氧大豆油0.3份,季戊四醇硬脂酸酯1份。

47.实施例7混合豆淀粉85份,羟乙基尿素10份,季戊四醇3份,聚葡萄糖1份,柠檬酸0.2份,抗氧剂6970.1份,抗氧剂6260.1份,亚磷酸三烷基酯0.3份,

三聚甘油单硬脂酸酯0.3份。

48.实施例8适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:木薯淀粉90份,1,2-丙二醇5份,季戊四醇3份,peg-80001份,硼酸0.2份,抗氧剂10100.1份,抗氧剂dltp0.1份,亚磷酸三烷基酯0.1份,三聚甘油二硬脂酸酯0.5份。

49.实施例9适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:木薯淀粉85份,1,2-丙二醇3份,二乙醇胺3份,十八醇4份,peg-80002.5份,硼酸0.5份,抗氧剂10100.1份,抗氧剂6970.3份抗氧剂dltp0.1份,稀土稳定剂0.1份,亚磷酸三烷基酯0.4份,三聚甘油二硬脂酸酯1份。

50.实施例10适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:混合豆淀粉74份,二甘醇15份,木糖醇5份,peg-40005份,硼酸0.2份,抗氧剂10760.1份,抗氧剂6260.1份,稀土稳定剂0.1份,三聚甘油单硬脂酸酯0.3份,硬化油0.2份。

51.对比例1

适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:混合豆淀粉85份,二聚甘油10份,木糖醇3份,聚葡萄糖1份,柠檬酸0.2份,抗氧剂10760.1份,抗氧剂6260.1份,稀土稳定剂0.3份,三聚甘油单硬脂酸酯0.3份。

52.适用于完全生物降解薄膜的淀粉母粒组合物的制备中,在原料混合之前,对淀粉进行80℃烘干24h,其他制备方法相同。

53.对比例2适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:混合豆淀粉85份,二聚甘油14份,柠檬酸0.2份,抗氧剂10760.1份,抗氧剂6260.1份,稀土稳定剂0.3份,三聚甘油单硬脂酸酯0.3份。

54.对比例3适用于完全生物降解薄膜的淀粉母粒组合物,包括以下的原料:混合豆淀粉85份,二聚甘油11份,木糖醇3份,柠檬酸0.2份,抗氧剂10760.1份,抗氧剂6260.1份,稀土稳定剂0.3份,三聚甘油单硬脂酸酯0.3份。

55.将实施例1-10、对比例1-3所示的组分,按照下述步骤进行制备:(1)将所有组分在高速混合机中搅拌18分钟;(2)使用平行双螺杆造粒机组挤出、造粒,即得适用于完全生物降解薄膜的淀粉母粒。其中,双螺杆造粒机组的各区段温度为:一区70℃、二区120℃、三区140℃、四区150℃、五区150℃、六区155℃、七区160℃、八区165℃、九区160℃、十区155℃、机头150℃;设置螺杆转速300rpm;制得的适用于完全生物降解薄膜的淀粉母粒,分别记为s1-s10(对应实施例1-10)与b1-b3(对应对比例1-3)。

56.(3)将所述的适用于完全生物降解薄膜的淀粉母粒按以下原料和配比均匀混合后加入双螺杆造粒机组挤出、造粒,得到淀粉母粒填充的pbat/pla粒子。

57.pbat-th801t70份pla-4032d9.5份扩链剂-adr44000.5份适用于完全生物降解薄膜的淀粉母粒20份其中,所有组份在低速混合机中搅拌5分钟;其中,双螺杆造粒机组的各区段温度为:一区70℃、二区120℃、三区140℃、四区140℃、五区150℃、六区150℃、七区155℃、八区160℃、九区155℃、十区150℃、机头145℃;设置螺杆转速350rpm;(3)使用吹膜机对制备的淀粉母粒填充的pbat/pla粒子进行吹膜,其中,吹膜机的各区温度为:一区120℃、二区145℃、三区150℃、三通下155℃、三通上160℃、模头下160℃、模头上165℃,控制加工参数使完全生物降解薄膜厚度为60

±

5μm,制成淀粉母粒填充的pbat/pla薄膜,分别记为m1-m10(对应实施例1-10)与d1-d3(对应对比例1-3)。

58.对上述粒子s1-s10与b1-b3进行测试,测试结果见下述表1。对上述完全生物降解薄膜m1-m10与d1-d3进行测试,测试结果见下述表2。

59.表1表2

对比例b1的组合物与实施例s1相同,但在适用于完全生物降解薄膜的淀粉母粒组合物的制备中,在原料混合之前,对淀粉进行80℃烘干24h,其他制备方法相同。对比例b2的组合物与实施例s1相比,是未添加固体小分子增塑剂和大分子增塑剂,只使用小分子液体增塑剂。对比例b3的组合物与实施例s1相比,未添加大分子增塑剂,只添加液体小分子增塑剂和固体小分子增塑剂。

60.通过表1数据可知,s1-s10的水分含量均小于0.8wt%,说明在加工过程中,淀粉原料中含量较高的水分均已排除,不会因水分含量过高影响后续加工的稳定性和质量。s1-s10的熔体流动速率在0.1-0.5 g/10 min之间,相对稳定。对比例b1与实施例s1相比,数据差异不大,对比例b2、b3的水分含量均小于1 wt%,说明该淀粉母粒的制备方法适用于不同淀粉母粒组合物体系。

61.通过表2数据可知,实施例m1-m10的淀粉母粒填充的pbat/pla薄膜的力学性能较为稳定,且性能均高于对比例d2和d3,说明使用三元复配的增塑剂体系増塑的适用于完全生物降解薄膜的淀粉母粒组合物性能优于只使用小分子液体增塑剂和只添加液体小分子增塑剂和固体小分子增塑剂的配方体系。因此,本发明所述的适用于完全生物降解薄膜的淀粉母粒组合物制备的适用于完全生物降解薄膜的淀粉母粒性能优异,使用所述母粒制备的淀粉母粒填充的pbat/pla薄膜各项力学性能指标符合实际应用需求,适用于各类包装制品,特别适用于各种包装膜袋中。

62.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。