1.本发明涉及一种波形沥青瓦直燃压型生产工艺,属于纸板烘干成型技术领域。

技术背景

2.波形沥青防水瓦是用优质单层厚质矿植物纤维板,在高温高压下浸渍沥青而成。由于在高温下成形,因此具有很高的抗压强度和优异的防水性能,具有较长的使用寿命。

3.由于使用该材料所形成的具有通透性的屋面构造非常简单,也便于和其他保温材料、屋面瓦配合,不仅降低了屋面工程的总造价,也使施工变得更加简单,因此屋面工程质量更加有保证。

4.现阶段的波形沥青防水瓦压形烘干生产设备存在很大的问题,主要问题分为:

5.1、原设备烘干采用导热油烘干,导热油存在漏油、飞溅等极大的安全隐患。

6.2、加热导热油并维持其温度恒定需要极大的耗气量和耗电量,有很大的成本负担。

7.3、加热导热油时会产生较大的烟气,很难收集。

技术实现要素:

8.针对现有技术的上述问题,本发明提供了一种波形沥青瓦直燃压型生产工艺,用于解决生产成本和环境污染的问题。

9.为解决上述问题,本发明采用了如下技术方案:

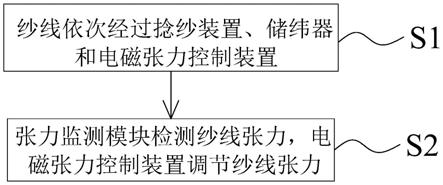

10.一种波形沥青瓦直燃压型生产工艺,其主要由送料装置、预热装置、挤压成型装置和烘干成型装置构成,其工艺步骤主要包括:

11.进纸—预热板-挤压成型—烘干成型—定长切断,即在送料装置上放置卷纸料,卷纸料通过导向架并校正角度后将湿的纸板向预热装置延伸,穿过预热装置的上、下预热板之间的空间,对纸板进行初始预热;初始预热后的纸板进入挤压成型装置,通过上、下压型辊对纸板挤压成型;挤压成型后的纸板导引进入上方的烘干成型装置,通过烘干成型装置上均布的热的钢管对挤压成型后的纸板进行再一次烘干加热,用于最终烘干水分和纸板保型;通过烘干成型装置后的纸板在plc控制系统的控制下,通过切断压力机进行定长切断;

12.其中,所述送料装置为送纸架,包括两端的三角形支架以及二者之间的连接架,所述连接架为两根,分别与两端的三角形支架的底部角点位置连接;其中一根连接架上还设置有导向架;所述预热装置包括预热箱以及与其连接的回风管线,用于对预热装置进行预热,所述预热箱包括上预热板和下预热板,上、下预热板之间设置有用于进纸穿过并预热的空间,上预热板两端向下与下预热板连接,上、下预热板内设置有预热空间用于与所述回风管线连通;所述预热装置的出纸端设置有挤压烘干支撑架,所述挤压烘干支撑架中部转动连接有挤压成型装置,顶部转动连接有烘干成型装置;所述挤压成型装置由上压型辊和下压型辊构成;

13.所述上压型辊和下压型辊内均插设有燃烧器;所述燃烧器从上压型辊和下压型辊

的一端插入,所述下压型辊的另一端连接所述回风管线;所述烘干成型装置主要由中间转动的厚壁铁辊及其外周均布的钢管构成。

14.进一步地,所述导向架由两根竖直杆及其顶部搭接的导杆构成,用于进纸导向。

15.进一步地,所述三角形支架顶部设置有支撑架,支撑架顶端设置有弧形凹槽,用于支撑卷纸料滚轴。

16.进一步地,所述导向架面向所述预热装置的一侧设置。

17.进一步地,所述送料装置底部还设置有侧移校正装置,所述侧移校正装置为由送纸架底部设置的滚轮和导轨构成,用于进纸角度的调整。

18.进一步地,所述预热装置底部设置有预热装置支撑架;所述预热装置的横截面为凸字型。

19.进一步地,所述燃烧器由燃烧杆以及端部的燃烧室构成,燃烧室外侧通过进入口引入空气;所述燃烧室上还设置有点火板;点火板两侧分别设置有点火器以及与之连接的点火电线,所述点火板上还设置有进气管线;进气管线上设置有进气阀门和自动点火管线;所述燃烧器外壁设置有点火孔,所述自动点火管线的一端与进气管线连接,另一端设置在点火孔位置处,所述点火器外端也对应设置在点火孔位置处;所述燃烧杆上还均匀分布有散热口;所述烘干成型装置外周还包裹设置有一保温罩。

20.进一步地,所述厚壁铁辊的直径为300-1200mm,壁厚为10-50mm,长度为1000-4000mm,在上方均布有20-80根直径为10-35mm的钢管,钢管焊接到厚壁铁辊壁上。

21.进一步地,所述上、下压型辊上设置有相同或不同曲度的辊轮;所述辊轮曲度根据沥青防水瓦的参数设计,所述沥青防水瓦的参数包括缩水率,纸板挤压成型因素。

22.进一步地,所述波形沥青瓦直燃压型生产线还包括切断压力机和plc控制系统,切断压力机上设置有自制切刀,其通过plc控制系统中的传感器确定纸板所走长度,再通过plc控制系统进行定长切断;所述波形沥青瓦直燃压型生产线还设置有送气管线,所述送气管线分成三个支路,其中一个支路通入所述烘干成型装置内,另外两条支路分别与上压型辊和下压型辊内燃烧器端部的进气管线连通。

23.与现有技术相比,本发明取得了如下技术效果:

24.1、采用连续供料,辊压成型和辊压烘干饱型,可实现稳定生产,提高生产效率,降低能耗。

25.2、通过数控系统控制,可实现根据纸的厚薄调节辊体的运行速度。

26.3、原设备耗费成本较大,此次通过导热油烘干变为直燃烘干方式,节约三分之一的用气量。

附图说明

27.为了更清楚的介绍本发明的方案,下面对本方案的所需要的附图进行简单介绍:

28.图1为本发明波形沥青瓦直燃压型生产线立体布置示意图;

29.图2为本发明波形沥青瓦直燃压型生产线前视图;

30.图3为本发明燃烧器示意图;

31.图4为本发明燃烧室部分放大图;

32.图5为本发明送气管线连接示意图。

具体实施方式

33.下面通过附图并通过具体实施方式来进一步说明本发明的技术方案。

34.参见图1-2所示,本发明的一种波形沥青瓦直燃压型生产线,其主要由送料装置1、预热装置2、挤压成型装置3和烘干成型装置4构成。送料装置1为送纸架,包括两端的三角形支架11以及二者之间的连接架12,连接架12为两根,分别与两端的三角形支架11的底部角点位置连接。其中一根连接架11上还设置有导向架13。导向架13由两根竖直杆14及其顶部搭接的导杆15构成,用于进纸导向,且导向架13面向预热装置2的一侧设置。三角形支架11顶部设置有支撑架16,支撑架16顶端设置有弧形凹槽,用于支撑卷纸料滚轴。送料装置1底部还设置有侧移校正装置5,侧移校正装置5为由送纸架底部设置的滚轮51和导轨52构成,用于进纸角度的调整。

35.预热装置2包括预热箱21以及与其连接的回风管线22,用于对预热装置进行预热,预热箱21包括上预热板211和下预热板212,上、下预热板之间设置有用于进纸穿过并预热的空间,上预热板211两端向下与下预热板212连接,上、下预热板内设置有预热空间用于与回风管线22连通。预热装置2底部设置有预热装置支撑架23。预热装置2的横截面为凸字型。预热装置2的出纸端设置有挤压烘干支撑架304,挤压烘干支撑架304中部转动连接有挤压成型装置3,顶部转动连接有烘干成型装置4,用于烘干水分和纸板保型。

36.挤压成型装置3由上压型辊31和下压型辊32构成,下压型辊32通过传动链条33与电机34传动连接。

37.上压型辊31和下压型辊32内均插设有燃烧器35。如图3-4所示,燃烧器35由燃烧杆36以及端部的燃烧室37构成,燃烧室37外侧通过进入口38引入空气。燃烧室37上还设置有点火板371。点火板371两侧分别设置有点火器372以及与之连接的点火电线373,点火板371上还设置有进气管线374。进气管线374上设置有进气阀门375和自动点火管线376。燃烧器35外壁设置有点火孔377,自动点火管线376的一端与进气管线374连接,另一端设置在点火孔377位置处,点火器372外端也对应设置在点火孔377位置处。燃烧杆36上还均匀分布有散热口361。烘干成型装置4外周还包裹设置有一保温罩43。燃烧器35从上压型辊31和下压型辊32的一端插入,下压型辊32的另一端连接回风管线22。圆锥形部分上均匀分布有椭圆长孔378,用于燃烧室37内的热气散发到压型辊31内。波形沥青瓦直燃压型生产线还设置有送气管线100,如图5所示,送气管线100分成三个支路,其中一个支路通入所述烘干成型装置4内,另外两条支路分别与上压型辊31和下压型辊32内燃烧器35端部的进气管线374连通。

38.如图1-2所示,烘干成型装置4主要由中间转动的厚壁铁辊41及其外周均布的钢管42构成。厚壁铁辊41的直径为800mm,壁厚为20mm,长度为2100mm,在上方均布有46根直径为22mm的钢管42,钢管42焊接到厚壁铁辊壁上。上、下压型辊上设置有相同曲度的辊轮,辊轮曲度根据沥青防水瓦的参数设计,沥青防水瓦的参数包括缩水率,纸板挤压成型因素。

39.本实施例中,波形沥青瓦直燃压型生产线还包括切断压力机和plc控制系统,切断压力机上设置有自制切刀,其通过plc控制系统中的传感器确定纸板所走长度,再通过plc控制系统进行定长切断。

40.工艺步骤如下:

41.进纸—预热板-挤压成型—烘干成型—定长切断,即在送料装置1上放置卷纸料,卷纸料通过导向架13并校正角度后将湿的纸板向预热装置2延伸,穿过预热装置2的上、下

预热板之间的空间,对纸板进行初始预热;初始预热后的纸板进入挤压成型装置3,通过上、下压型辊对纸板挤压成型;挤压成型后的纸板导引进入上方的烘干成型装置4,通过烘干成型装置4上均布的热的钢管42对挤压成型后的纸板进行再一次烘干加热,用于最终烘干水分和纸板保型;通过烘干成型装置4后的纸板在plc控制系统的控制下,通过切断压力机进行定长切断。

42.以上仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。