1.本发明属于钢铁冶金的技术领域,具体涉及到一种厚规格的正火工艺抗疲劳风电用钢板及其制备方法。

背景技术:

2.随着现代社会的发展,能源大量消耗致使短缺,地球环境各类污染问题频频出现,类似的焦点问题越来越受到人们的关注,因此人们需要大力发展其它可再生、无污染的绿色环保能源,风能便是这样的能源。风能量是丰富、近乎无尽、广泛分布、干净与缓和温室效应。我国风能资源丰富,可开发利用的风能储量约10亿kw,对于缺少燃料和交通不便的草原山区和高原地带,因地制宜的利用风力发电是大有发展潜力的,对于国家的环境治理和经济发展也大有益处。

3.风电行业的快速发展也带动着风电用钢需求的大量增加,风电用钢的主要是用于国内北方区域和沿海地区,因此工作环境比较严酷,不仅对材料的强度,韧性有要求,更要保证风电用钢具有良好的焊接性能和更加优异的疲劳性能,对于风电塔筒用钢来说,疲劳性能更是其一个重要的性能指标,以此保障日常生活生产需求。

4.专利文献cn112522631a中提供的“一种风电用钢及其制备方法”中的含钼量和含铬量较多,尤其我国铬资源较少,钼资源也是国家重要战略物资,我们应该减少成本,节约合理使用;专利文献cn102605243a中提供了一种“风电用h型钢及其生产方法”,其采用轧制快冷的方法获得钢板抗拉强度较低,而此方案轧制后再进行正火热处理,将细化组织晶粒,可进一步增强钢板强度;专利文献cn103741024a中提供了一种“低合金高性能风电用钢板及其生产方法”,制造出来的钢板具有良好的焊接性能,疲劳强度均在300mpa以上,风电用钢的疲劳性能对于未来风电用钢的使用需求远远不够,尤其是风电塔筒用钢的疲劳性能的要求要更优异。所以需要一种改善疲劳性能风电用钢板及其制备方法,并且要使用合金成分要考虑搭配合理性和节约性。

技术实现要素:

5.本发明解决的技术问题是现有技术中风电用钢制备成本高,厚度、高强度、-40℃下钢板心部冲击功不可兼得,难以满足市场需求,为解决上述技术问题,本发明提供如下技术方案:

6.本发明提供一种厚规格的正火工艺抗疲劳风电用钢板,其钢板按重量百分比包括以下组分:c:0.13~0.17%,si:0.35~0.45%,mn:1.45~1.60%,nb:0.025~0.040%,al;0.025~0.045%,ti:0.01~0.02%,ni:0.30~0.50%,cr:0.10~0.20%,v:0.05~0.07%,cu≤0.10%,n≤0.01%,mo≤0.001%,p≤0.012%,s≤0.005%,其余为fe和不可避免的杂质。

7.本发明风电用钢的化学成分的作用如下:

8.c是增加钢淬透性和淬硬性的元素,可以显著增加钢的强度和硬度,并且相对较厚

的钢板,为尽量保证钢板厚度强度,碳含量不宜过低,但碳含量超过0.17%,降低钢的塑性,脆性增加,不利于切削加工,降低钢材的焊接性能,因此本发明的碳含量控制在0.13~0.17%。

9.si以固溶强化的作用可以增加钢的强度和硬度,改善钢局部的腐蚀能力,具有良好的脱氧作用,为达到以上目标,硅含量要在0.35%以上;但硅含量超过0.45%,就会大大降低钢的塑性和韧性,增加钢的回火脆性,降低钢的可焊性,因此本发明的硅含量控制在0.35~0.45%。

10.mn是钢中良好的脱氧化剂和脱硫剂,减少夹杂物含量,细化铁素体晶粒,强化铁素体和珠光体,但锰含量超过1.60%,降低钢的抗氧化性能,会造成钢板成分偏析,使材料在焊接时容易出现裂纹,恶化钢材的焊接性能,因此本发明的锰含量控制在1.45~1.60%。

11.nb可以细化晶粒,提高晶粒粗化温度,提高钢的强度和冲击韧性,改善其焊接性能,但铌含量超过0.040%,会降低钢的韧性,降低可焊性能,因此本发明的铌含量控制在0.025~0.040%。

12.al与钢中的氧和氮有很强的亲和力,可以用来脱氧定氮,提高钢的纯净度和疲劳强度,同时改善其耐磨性能,但铝含量超过0.045%,致使钢中铝的氧化物夹杂含量增加,钢材易产生裂纹,降低其疲劳寿命,也会对焊接性能和切削性能产生不利影响。因此本发明中的铝含量控制在0.025~0.045%。

13.ti主要是与钢中的氮元素结合,形成氮化钛,氮化钛微粒有阻止钢晶粒长大粗化的作用,有利于改善钢材的焊接性能,但钛含量超过0.02%,钢的韧性降低,因此本发明的钛含量控制在0.01~0.02%。

14.ni降低临界转变温度,可以提高钢的淬透性,强化铁素体并细化增多珠光体,提高钢的强度,提高钢的疲劳抗力,降低钢对缺口的敏感性,若镍含量超过0.50%,在焊接时易产生裂纹,降低焊接性能。因此本发明的镍含量控制在0.30~0.50%。

15.cr提高钢的淬透性,提高钢的强度和硬度,提高钢的耐磨性和抗氧化性能,铬也会促使钢材表面形成钝化膜,显著提高钢的耐腐蚀性能,但铬含量超过0.20%,会降低钢的韧性,而且铬的成本较高,因此本发明的铬含量控制在0.10~0.20%。

16.v可以使晶粒细化,改善钢的塑性、韧性和强度,钒可以形成稳定难熔的碳化物,大大降低钢的过热敏感性,改善钢的焊接性能,但钒含量超过0.07%,vc在晶内析出会降低钢的韧性,因此本发明的钒含量控制在0.05~0.07%。

17.cu提高钢的淬透性,提高钢的疲劳强度和冲击韧性,也改善钢的抗腐蚀性能,并且固溶强化的作用与镍相似,可以用来代替一部分的镍,降低成本,但若含量超过0.10%,容易在热加工时造成开裂现象,因此本发明的铜含量控制在0.10%以下。

18.n有固溶强化的作用,可发生应变时效的作用与钢中的v、ti、nb等元素结合形成稳定的氮化物,从而提高钢的强度和硬度,改善疲劳性能等,氮含量超过0.01%,会造成氮的夹杂物的数量和尺寸增加,会导致宏观组织疏松和出现气孔,韧性下降,脆性增加,损害钢材的性能,因此本发明氮含量控制在0.01%以下。

19.mo提高钢的淬透性,对铁素体有固溶强化的作用,提高碳化物稳定性,从而提高钢的强度,改善钢的韧性,提高钢的抗蚀性能,但也会提高钢热加工时的变形抗力,并且注意使用合理性和节约性,因此本发明钼含量控制在0.01%以下。

20.p、s是钢中不可避免地有害杂质元素,磷可以提高钢的强度,改善钢的抗蚀性和切削加工性,但磷也会造成偏析,降低焊接性:硫可以用来改善钢的切削加工性,但也容易形成硫化物夹杂,降低钢的韧性,尤其是冲击韧性,硫化铁等低熔点化合物增大钢在轧制时过热和过烧倾向,已造成钢材开裂现象。因此本发明的磷含量控制在0.012%以下,硫含量控制在0.005%以下。

21.作为优选,所述风电用钢板的厚度大于90mm,夹杂物《0.5%,最大夹杂物尺寸《15μm,显微组织为铁素体 珠光体,晶粒平均尺寸为15-20μm。

22.本发明获得厚度大于90mm的风电用钢板,其屈服强度≥400mpa,抗拉强度≥520mpa,抗疲劳强度≥400mpa,板坯心部-40℃冲击功≥100j,满足风电用钢未来发展的高性能要求。

23.为了保证钢板正火后强度不显著下降,所以碳当量不宜过小,但碳当量过大,也会降低钢材的焊接性能,所以将碳当量控制在0.3~0.5%,其计算公式为

24.cev/ceq(%)=c mn/6 (cr mo v)/5 (ni cu)/15

25.本发明风电用钢板的生产步骤主要包括钢坯加热、轧制、快速冷却和正火热处理等。其中轧制是二阶段轧制工艺,分为粗轧工序和精轧工序。

26.加热工序中,钢坯加热温度控制在1200~1250℃,保温时间控制在320~340min。以此保证钢材完全奥氏体化和合金元素综合作用阻止晶粒过于粗大。

27.粗轧工序中,粗轧开轧温度控制在1190~1220℃,粗轧终轧温度控制在1000℃以上。以此保证将钢坯扩展到所需宽度并进行大压缩延伸,并且粗轧在奥氏体再结晶区轧制,通过反复变形和再结晶来细化奥氏体晶粒。

28.精轧工序中,精轧开轧温度控制在820~860℃,精轧终轧温度控制在800~830℃。精轧温度控制在奥氏体相的未再结晶区变形,可以得到大量变形带的奥氏体未再结晶晶粒,相变后可得到细小的铁素体晶粒。

29.轧制工序中,粗轧工序阶段道次的累积压下率不小于50%,精轧工序阶段道次的累计压下率不小于30%。

30.钢板轧制后加速冷却阶段,冷却温度为535~750℃,冷却速率控制在5~7℃/s。快速冷却可以抑制铁素体长大,提高强度和冲击韧性。

31.钢板正火热处理阶段,正火温度控制在860~880℃,保温时间在100~230min。正火热处理可以改善轧制时产生的带状组织,细化晶粒,大大改善钢材的综合力学性能。

32.与现有技术相比,本发明的优势在于:

33.本发明严格控制p、s等,减少夹杂从而提高钢板疲劳强度。另外通过调整c、si、mn、ni、cr、ti、v、nb、n、al、mo等元素的比例搭配,也考虑到化学成分使用合理性和资源的节约型,对mo、cr等成本较高的元素加以限制,以及采取在奥氏体未在结晶区的轧制工艺和正火热处理工艺,得到晶粒细化的组织,以此获得一种高强度、高韧性、成材率高,疲劳强度在大于400mpa的厚规格风电用钢,以此来满足未来风电用钢发展对疲劳寿命的高要求。

附图说明

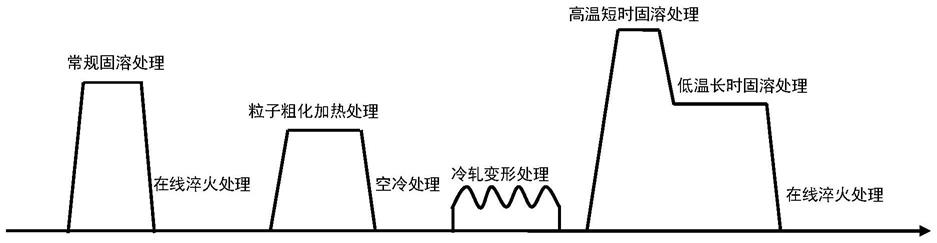

34.图1为本发明实施例风电用钢板的s-n曲线;

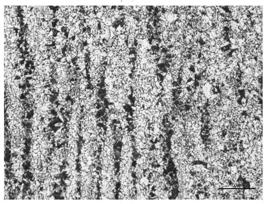

35.图2为本发明实施例风电用钢板的金相组织。

具体实施方式

36.下面结合具体实施例对本发明作进一步说明。

37.生产的风电用钢一般要具备高强度,高韧性,良好焊接性能和疲劳性能,为此提供了一种风电用钢的制备方法,来达到生产要求。该风电用钢板的制备方法步骤主要包括钢坯加热、轧制、快速冷却和正火热处理等。

38.实施例1

39.一种厚规格的正火态工艺抗疲劳风电用钢板,厚度95mm,化学成分(wt.%)为c:0.15%,si:0.4%,mn:1.57%,nb:0.034%,al:0.04%,ti:0.018%,ni:0.4%,v:0.054%,cr:0.19%,n:0.0046%,mo:0.001%,p:0.011,s:0.003%,cev=0.49,ceq=0.49,其余为fe和不可避免的杂质。

40.该风能钢板轧制工艺为:钢坯加热温度1207℃,保温329min。粗轧开轧温度为1201℃,粗轧总变形量50%,其中精轧开轧温度为849℃,压下率35%,随后冷却阶段,冷却速率6℃/s。

41.正火热处理工艺温度控制在870℃,保温时间128min,之后空冷。

42.如图2所示,该风电用钢板的平均晶粒尺寸为15μm,由晶粒细小的铁素体和珠光体组成,夹杂物体积分数为0.4%,最大夹杂物尺寸为12μm,屈服强度400mpa,抗拉强度566mpa,延伸率26%,-40℃冲击功为164j;如图1所示,抗疲劳强度为402mpa。

43.实施例2

44.一种厚规格的正火态工艺抗疲劳风电用钢板,厚度93mm,化学成分(wt.%)为c:0.13%,si:0.38%,mn:1.55%,nb:0.035%,al:0.04%,ti:0.018%,ni:0.5%,v:0.058%,cr:0.19%,n:0.0046%,mo:0.001%,p:0.01,s:0.004%,cev=0.49,ceq=0.49,其余为fe和不可避免的杂质。

45.该风能钢板轧制工艺为:钢坯加热温度1208℃,保温330min。粗轧开轧温度为1200℃,粗轧总变形量50%,其中精轧开轧温度为850℃,压下率35%,随后冷却阶段,冷却速率6℃/s。

46.正火热处理工艺温度控制在870℃,保温时间130min,之后空冷。

47.如图2所示,该风电用钢板的平均晶粒尺寸为15μm,由晶粒细小的铁素体和珠光体组成,夹杂物体积分数为0.4%,最大夹杂物尺寸为13μm,屈服强度405mpa,抗拉强度567mpa,延伸率26%,-40℃冲击功为164j;抗疲劳强度约为404mpa。

48.实施例3

49.一种厚规格的正火态工艺抗疲劳风电用钢板,厚度93mm,化学成分(wt.%)为c:0.14%,si:0.4%,mn:1.45%,nb:0.035%,al:0.04%,ti:0.018%,ni:0.5%,v:0.06%,cr:0.2%,n:0.0046%,mo:0.001%,p:0.01,s:0.004%,cev=0.49,ceq=0.49,其余为fe和不可避免的杂质。

50.该风能钢板轧制工艺为:钢坯加热温度1208℃,保温330min。粗轧开轧温度为1200℃,粗轧总变形量50%,其中精轧开轧温度为850℃,压下率35%,随后冷却阶段,冷却速率6℃/s。

51.正火热处理工艺温度控制在870℃,保温时间130min,之后空冷。

52.如图2所示,该风电用钢的平均晶粒尺寸为16μm,由晶粒细小的铁素体和珠光体组

成,夹杂物体积分数为0.4%,最大夹杂物尺寸为12μm,屈服强度408mpa,抗拉强度567mpa,延伸率26%,-40℃冲击功为164j;抗疲劳强度约为405mpa。

53.本发明的风电用钢板的厚度大,成材率高,强度高,韧性好,疲劳性能得到很大提升,抗疲劳强度在400mpa以上,适用于对疲劳性能有高要求的风电用钢和风电塔筒,有利于国家风电行业的快速发展。

54.本发明未详细说明的内容均可采用本领域的常规技术知识。

55.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。