1.本发明涉及太阳能电池生产技术领域,尤其涉及一种多晶硅太阳能电池沉积氮化硅膜的方法。

背景技术:

2.多晶硅太阳能电池技术发展到目前为止,提升效率已经成为限制光伏电池发展的主要因素。在电池表面沉积一层氮化硅膜,不仅可加强表面钝化,而且可以减少入射光的反射。氮化硅膜中的氢原子可以与半导体表面悬挂键结合,饱和陷阱能级,减少电池表面缺陷。

3.通常采用等离子体增强化学气相沉积(pecvd)技术来沉积氮化硅膜。现有技术采用的具体沉积方法为:在450-500℃,以石墨舟为载体,真空状态下,通过射频电源激发sih4和nh3辉光放电产生等离子体,在硅片表面发生化学反应,生成sin膜。

4.然而,由于炉管进舟后,炉口温区温度回升慢,以及石墨舟外舟叶对内侧舟叶的阻挡,导致舟内各位置温度差异,从而使沉积工艺后硅片厚度和外观颜色均匀性较差。

技术实现要素:

5.为解决上述技术问题,本发明提供一种多晶硅太阳能电池沉积氮化硅膜的方法。所述的技术方案如下:

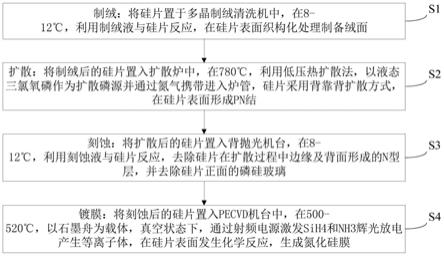

6.一种多晶硅太阳能电池沉积氮化硅膜的方法,其包括如下步骤:

7.s1,制绒:将硅片置于多晶制绒清洗机中,在8-12℃,利用制绒液与硅片反应,在硅片表面织构化处理制备绒面;

8.s2,扩散:将制绒后的硅片置入扩散炉中,在780℃,利用低压热扩散法,以液态三氯氧磷作为扩散磷源并通过氮气携带进入炉管,硅片采用背靠背扩散方式,在硅片表面形成pn结;

9.s3,刻蚀:将扩散后的硅片置入背抛光机台,在8-12℃,利用刻蚀液与硅片反应,去除硅片在扩散过程中边缘及背面形成的n型层,并去除硅片正面的磷硅玻璃;

10.s4,镀膜:将刻蚀后的硅片置入pecvd机台中,在500-520℃,以石墨舟为载体,真空状态下,通过射频电源激发sih4和nh3辉光放电产生等离子体,在硅片表面发生化学反应,生成氮化硅膜。

11.可选地,所述s1制绒中,控制硅片减重范围为0.24-0.30g,正面反射率为24-28%。

12.可选地,所述扩散炉为低压管式炉。

13.可选地,所述s2扩散中,控制扩散方阻范围为110-130ohm/sq。

14.可选地,所述s3刻蚀中,控制硅片减薄量范围为0.05-0.07g。

15.可选地,所述s4镀膜中,控制氮化硅膜的膜厚为72-84nm,折射率为2.045-2.125。

16.借由上述方案,本发明通过制绒、扩散、刻蚀和镀膜,并设置镀膜工序在500-520℃的高温环境下进行,能够减少pecvd机台炉管内各位置温度差异,进而能够减少氮化硅膜在

不同位置的厚度差异,使得氮化硅膜在不同位置的厚度更加均匀,从而能够改善颜色的均匀性。

17.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

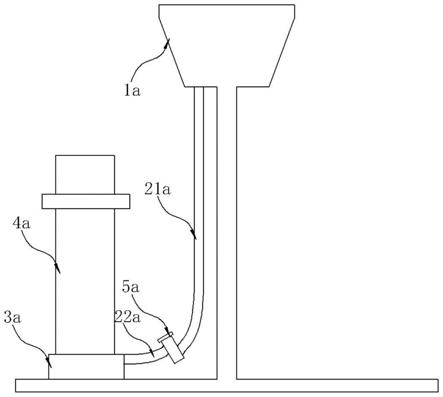

18.图1是本发明的流程图。

19.图2是采用现有技术沉积的氮化硅膜的膜厚走势图。

20.图3是采用本发明实施例提供的方法沉积的氮化硅膜的膜厚走势图。

21.图4是现有技术的镀膜工艺和本发明实施例的镀膜工艺的镀膜结果对比示意图。

具体实施方式

22.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

23.如图1所示,本发明提供的多晶硅太阳能电池沉积氮化硅膜的方法,其包括如下步骤:

24.s1,制绒:将硅片置于多晶制绒清洗机中,在8-12℃,利用制绒液与硅片反应,在硅片表面织构化处理制备绒面。

25.其中,制绒液为hf、hno3和纯水的混合溶液。关于hf、hno3和纯水的配比,本发明实施例不作具体限定,具体实施时,采用常规制绒液的配比即可。

26.该步骤的目的是去除硅片表面有机物、金属杂质和损伤层。通过制备绒面,可以提高太阳光利用率,改善电池短路电流。

27.可选地,所述s1制绒中,控制硅片减重范围为0.24-0.30g,正面反射率为24-28%。

28.s2,扩散:将制绒后的硅片置入扩散炉中,在780℃,利用低压热扩散法,以液态三氯氧磷作为扩散磷源并通过氮气携带进入炉管,硅片采用背靠背扩散方式,在硅片表面形成pn结。

29.该步骤的目的是在晶体内部实现p型和n型半导体的接触。具体反应化学方程式如下:

30.4pocl3 3o2——2p2o5 6cl231.2p2o5 5si——4p 5sio232.可选地,所述扩散炉为低压管式炉,既满足工艺要求,又具有较高的经济性。优选地,所述扩散炉为ct扩散炉。

33.可选地,所述s2扩散中,控制扩散方阻范围为110-130ohm/sq。

34.s3,刻蚀:将扩散后的硅片置入背抛光机台,在8-12℃,利用刻蚀液与硅片反应,去除硅片在扩散过程中边缘及背面形成的n型层,并去除硅片正面的磷硅玻璃。

35.该步骤用于为下一步镀膜作准备。其中,刻蚀液为hf、hno3和水的混合溶液。关于hf、hno3和水的配比,本发明实施例不作具体限定,具体实施时,采用常规刻蚀液的配比即可。

36.可选地,所述s3刻蚀中,控制硅片减薄量范围为0.05-0.07g。

37.s4,镀膜:将刻蚀后的硅片置入pecvd机台中,在500-520℃,以石墨舟为载体,真空状态下,通过射频电源激发sih4和nh3辉光放电产生等离子体,在硅片表面发生化学反应,生成氮化硅膜。

38.氮化硅膜可以钝化硅片表面,减少复合中心,从而提高少子寿命。镀膜化学方程式如下:

39.sih4 nh3——sinx:h h2。

40.具体镀膜工艺各参数如下表一所示:

41.表一

[0042][0043]

可选地,所述s4沉积中,控制氮化硅膜的膜厚为72-84nm,折射率为2.045-2.125。生产实践表明,控制膜厚为72-84nm,折射率为2.045-2.125,可以使氮化硅膜的效果达到最优。

[0044]

以17号机2管为实验炉管,简称17-2,当各工艺步各温区工艺温度设置在460℃附近(现有技术的镀膜反应温度)时,单舟膜厚走势如下表二所示,单舟膜厚变化曲线如图2所示:

[0045]

表二

[0046]

温区炉口炉口中炉中炉尾中炉尾温度/℃475475460450450

[0047]

由表二和图2可以看出,现有技术的镀膜膜厚走势为炉口位置膜厚偏低,外舟叶位

置膜厚偏高。

[0048]

当各工艺步各温区工艺温度设置在510℃附近(本发明实施例的镀膜反应温度)时,单舟膜厚走势如下表三所示,单舟膜厚变化曲线如图3所示:

[0049]

表三

[0050]

温区炉口炉口中炉中炉尾中炉尾温度/℃515515500490490

[0051]

由表三和图3可以看出,本发明实施例的镀膜膜厚走势为炉口位置与外舟叶位置膜厚差异有明显改善,膜厚更加均匀,进而使颜色分布更均匀。

[0052]

图4为现有技术的镀膜工艺(图4中的低温工艺)和本发明实施例的镀膜工艺(图4中的高温工艺)的镀膜结果对比示意图。由图4可得,在保证膜厚稳定前提下,本发明实施例通过升高工艺温度,能够减少炉管内各位置温度差异,可将膜厚均匀性由2.6改善到1.3。

[0053]

上述所有可选地技术方案均可任意组合,本发明不对一一组合后的结构进行详细说明。

[0054]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。