1.本发明涉及钢锭浇铸技术领域,具体是一种小型热作模具钢浇铸成型装置。

背景技术:

2.热作模具钢在浇铸成型的过程中金属是以枝晶方式长大,传统的浇铸方法是钢液自然凝固,虽然铸模在浇铸前要加热,但是其加热的温度与钢液的温度有明显的温度差,钢液浇铸进入铸模内部后,基于铸模的温度较低,而使得由于铸模中中心与边缘钢液温度不一致,存在较大的温度梯度,自然冷却凝固会在铸锭中形成大量柱状晶,极大降低h13热作模具钢性能;同时由于h13热作模具钢本身合金元素含量较高,凝固过程中极易产生成分偏析,心部组织极其不均匀,在组织中沿晶界形成粗大的液析碳化物,如果不加以改善会在钢基体中造成强烈的应力集中,从而生成微裂纹并在基体中快速扩散成大裂纹,最终导致疲劳失效。

3.同时,基于钢液的温度很高,在1500℃左右至以上,故对于钢液的处理难以通过常规的混匀方式进行,由于钢液非常危险,且浇铸成型中一般是敞口结构,如果钢液收到剧烈扰动很容易澎溅而造成很大的危险。故如何实现对钢液的安全混匀是难以解决的课题。

技术实现要素:

4.本发明的目的在于提供一种小型热作模具钢浇铸成型装置,它使得钢模及钢液内外的温度一致,消除自外而内的温度梯度差引起的成型质量差的问题。

5.本发明为实现上述目的,通过以下技术方案实现:

6.一种小型热作模具钢浇铸成型装置,包括底座机构、铸模机构、混匀机构;

7.所述铸模机构包括转动套,所述转动套与底座机构通过轴承件转动连接,且转动可基于电力驱动并控制为转速60-150转/分,所述转动套为顶部敞口的圆柱形件,衬套固定在转动套内,所述压盘固定在转动套顶端的敞口上,所述衬套内设有用于浇铸钢液的型腔,所述衬套的顶面居中的设有喇叭口形状的导向斗,所述导向斗的底端居中的设有与型腔相连通的注液口,所述压盘上居中的设有圆形的窗口,所述窗口的直径与导向斗顶端的直径相对应,所述窗口的顶侧口沿固定有限位圈,所述限位圈为直立延伸的环形件,

8.所述混匀机构包括两个相对铸模机构对称居中设置的立柱,所述立柱的顶端设有与其转动配合的转轴,所述转轴的外端固定有滑动套,所述滑动套内滑动配合有滑动杆,两根所述滑动杆的顶端通过横杆固定连接,所述横杆的中央固定有与滑动杆同向延伸的搅拌杆,所述搅拌杆为陶瓷件,所述搅拌杆的底端设有能够通过注液口的三角形浆片,所述滑动杆的上部设有“〈”形的挡块,所述挡块的底侧设有直角卡槽,所述直角卡槽与限位圈顶侧的外沿相配合,当直角卡槽卡在限位圈的外沿的时候,所述浆片的外侧为靠近型腔内壁的竖直状态。

9.所述底座机构包括底座台,在底座台的底部安装有驱动电机、电机控制器和减速器,所述底座台的中央设有轴承座,所述轴承座内安装有主轴,所述主轴通过轴承座与底座

台转动配合,所述驱动电机的输出轴通过减速器与主轴传动连接所述主轴顶端与转动套底面中央固定连接。

10.所述转动套的内部设有圆柱形的内腔,所述内腔的侧壁上设有竖直延伸的凸楞,所述衬套的外形与内腔的形状相适应,故所述衬套也为圆柱形衬件,所述衬套的周面侧壁上设有与凸楞活动插接的通槽。

11.所述铸模机构的转动状态下的转速为100转/分。

12.其使用方法为:

13.启动铸模机构转动,转动稳定后浇铸钢液入型腔;

14.浇铸完成后,操作滑动杆竖直状态并上滑,直至浆片能够位于导向斗的上方;

15.向下滑动滑动杆,使搅拌杆向下插入,至浆片通过注液口后,立刻倾斜滑动杆,让挡块下侧的直角卡槽卡在限位圈顶侧的外沿,保持此状态30s,逐渐停止铸模机构的转动;

16.铸模机构停止转动后,立正滑动杆并向上滑动取出搅拌杆,静置成型。

17.对比现有技术,本发明的有益效果在于:

18.通过本装置,能够实现在钢液浇铸入钢模后,外层贴壁钢液与中央钢液的较好内外混合效果,使得钢模及钢液内外的温度一致,消除自外而内的温度梯度差引起的成型质量差的问题。

附图说明

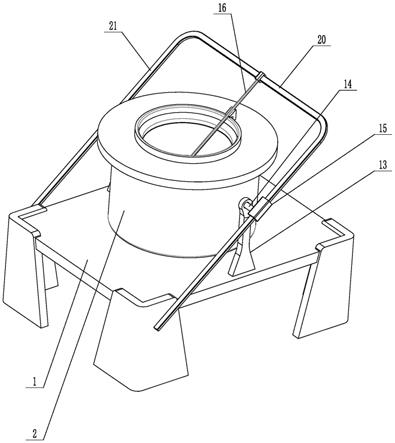

19.图1是本发明的整体示意图(搅拌状态)。

20.图2是本发明的示意图(未插入状态)。

21.图3是本发明铸模机构的结构示意图。

22.图4是本发明内部机构剖视图。

23.图5是本发明图4的局部放大图。

24.附图中所示标号:

25.1、底座台;2、转动套;3、压盘;4、衬套;5、内腔;6、凸楞;7、通槽;8、型腔;9、导向斗;10、注液口;11、窗口;12、限位圈;13、立柱;14、转轴;15、滑动套;16、搅拌杆;17、浆片;18、挡块;19、直角卡槽;20、横杆;21、滑动杆。

具体实施方式

26.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

27.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

28.实施例:一种小型热作模具钢浇铸成型装置

29.包括底座机构、铸模机构、混匀机构;

30.(1)

31.所述底座机构包括底座台1及驱动组件,具体为在底座台1的底部安装有驱动电

机、电机控制器和减速器,均为用于控制转动的常见动力组件。所述底座台1的中央设有轴承座,用于与铸模机构实现转动配合。所述轴承座内安装有主轴,所述主轴通过轴承座与底座台1转动配合,所述驱动电机的输出轴通过减速器与主轴传动连接。从而使得主轴获得100转/分的转动速度。并基于此转速条件下进行浇铸和成型前的混匀过程。混匀至铸模机构的衬套4和钢液温度一致后,慢慢减速至止动。

32.虽然上述结构看上去与立式离心铸模设备相类似,但其原理和效果是截然不同的。现有技术的离心铸模是依靠高速转动,实现对异形铸件或流动性差的合金的铸造,金属液在离心力的作用下充型和凝固,铸件外层组织致密,提高液体金属向外的分布和填充。但是对于我方要解决的偏析问题则会进一步的加大。

33.而我方的转动速度为低速,避免引起较强的离心力,而是配合混匀机构对中央和贴壁的钢水进行混合搅冗,且在成型中并不在转动,故与立式离心浇铸机无关。

34.所述底座台1的四周这有支撑脚,所述支撑脚为l型截面,从而在矩形的底座台1四角位置获得稳固的固定效果。

35.(2)

36.所述铸模机构包括转动套2、压盘3、衬套4;

37.所述转动套2为圆柱形,所述转动套2的内部设有圆柱形的内腔5,所述内腔5的顶部敞口,所述转动套2的顶面与压盘3同圆心的安装固定。

38.所述内腔5的侧壁上设有竖直延伸的凸楞6,所述衬套4的外形与内腔5的形状相适应,故所述衬套4也为圆柱形衬件,用于在内部隔热及获得使钢液成型的型腔8,所述衬套4的周面侧壁上设有与凸楞6活动插接的通槽7,所述通槽7上下竖直延伸,所述衬套4插入内腔5的时候,所述凸楞6插入在通槽7内,实现转动套2转动时候对衬套4的带动。

39.所述衬套4为可拆分的常见衬套4结构,用于将内部的铸锭取出。

40.所述衬套4内设置圆柱形的型腔8,用于钢液成型。所述衬套4的顶面居中的设有喇叭口形状的导向斗9,用于倒入钢液时获得较大的容纳范围,减少外溅,并对钢液向下导流,所述导向斗9的底端居中的设有与型腔8相连通的注液口10,所述注液口10窄小,有助于减小钢液外溢,降低钢液搅冗时的危险。

41.所述压盘3上居中的设有圆形的窗口11,所述窗口11的直径与导向斗9顶端的直径相对应,用于暴露下方的导向斗9,便于浇铸。所述窗口11的顶侧口沿固定有限位圈12,所述限位圈12为直立延伸的环形件,用于配合混匀机构实现对搅拌位置的限位。

42.(3)

43.所述混匀机构包括两个相对铸模机构对称居中设置的立柱13,所述立柱13的顶端设有与其转动配合的转轴14,所述转轴14水平延伸,所述转轴14的外端固定有滑动套15。

44.所述混匀机构还包括陶瓷的搅拌杆16,所述搅拌杆16的底端设有三角形的浆片17,所述浆片17能够插入并自注液口10贯穿通过,所述搅拌杆16的上部设有“〈”形的挡块18,所述挡块18的底侧设有直角卡槽19,所述直角卡槽19与限位圈12的外沿相配合,当直角卡槽19卡在限位圈12的外沿的时候,所述浆片17的外侧为贴近型腔8内壁的竖直状态,能够贴进型腔8的内壁实现对外层钢液的搅冗。故通过限位圈12与挡块18的配合,能快速的找到对型腔8贴壁部分钢液的最佳搅拌位置,让外围的钢液能够被搅到中心,实现内外层钢液的混合,促进型腔8的温度、钢液外层和钢液中央的温度达到均匀一致,并为后续的成型提供

内外均匀的温度环境。

45.所述搅拌杆16的顶端设有与其垂直固定连接的横杆20,所述横杆20的中央与搅拌杆16的顶端固定形成t型结构,所述横杆20的两端对称的固定有与搅拌杆16同向延伸的滑动杆21,所述滑动杆21贯穿滑动套15且二者滑动配合。实现对搅拌杆16的导向作用。

46.通过上述结构,滑动套15能够相对铸模机构的两侧对称设置并可转动,从而当浇铸钢液后,将滑动杆21向下,让搅拌杆16插入型腔8,在浆片17通过注液口10后,倾斜搅拌杆16并使挡块18底侧的直角卡槽19卡在限位圈12顶侧的外沿,基于铸模机构的慢速转动,从而即可获得让浆片17相对型腔8贴壁搅拌的内外混合效果。搅拌约30秒后,内外可实现温度梯度的消除,型腔8内壁、外层钢液、中央钢液的温度达到一致,停止铸模机构的转动后,再取出搅拌棒即可静置成型。取出的搅拌棒可以落在一侧,也可以取下放在其他位置待冷却,即可。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。