1.本发明涉及一种用于定向结晶叶片熔模铸造的型壳及制备方法,属于重型燃机空心叶片熔模精密铸造技术领域。

背景技术:

2.重型燃气轮机透平叶片均采用熔模铸造的方法。熔模铸造流程如下,“制备型芯

→

压制蜡模

→

蜡模组树

→

制备陶瓷型壳

→

型壳脱蜡

→

型壳焙烧

→

型壳预热

→

钢水熔炼浇注

→

清壳

→

后处理”。由于工序较多,叶片制备合格率较低,其中夹杂及夹渣缺陷约占到不合格叶片的30%以上。

3.其中定向结晶叶片包括柱状晶叶片及单晶叶片性能相比等轴晶叶片,综合性能更加优异,但其制造成本更高,夹杂及夹渣缺陷造成的叶片损失更大。为有效的减少夹杂及夹渣,往往在钢水进入叶片前,对钢水进行过滤。其过程是这样实现的,首先在蜡模组装时,在内浇道靠近叶片端粘贴陶瓷过滤网,陶瓷过滤网在与内浇道粘贴的两个端面均涂蜡处理以增强与蜡模之间的粘结性。在蜡模表面制备陶瓷型壳,而后采用高温高压的水蒸气将蜡模熔化流出,谓之脱蜡。在脱蜡过程中,由于蜡液熔化较快,膨胀较大,而过滤网阻碍了蜡液的快速流动,蜡液一方面会冲击过滤网;另外一方面挤压内流道型壳,造成型壳开裂,同时由于水蒸气的高温高压作用,陶瓷过滤网容易出现破损碎片掉落情况,加之型壳开裂缝隙中的沙粒掉落,掉落物被封闭在内流道中,后期的洗壳很难将其清洗出来,这样,过滤网本身就带入了夹杂物,影响铸件的合格率。

技术实现要素:

4.本发明的发明目的在于:针对上述存在的问题,提供一种用于定向结晶叶片熔模铸造的型壳及制备方法,本发明钢水过滤效果更好,有助于大幅度降低定向结晶叶片夹杂夹渣报废率。

5.本发明采用的技术方案如下:

6.一种用于定向结晶叶片熔模铸造的型壳的制备方法,包括以下步骤:

7.步骤a:将叶片蜡模与引晶蜡模连接,下内流道蜡模与引晶蜡模连接,上内流道蜡模与浇口杯蜡模连接,下内流道蜡模、上内流道蜡模的另一端分别与凸台蜡模的侧面连接;

8.步骤b:将组装好的蜡模模组制型壳,制型壳后切开凸台蜡模的一端面;

9.步骤c:进行型壳脱蜡,然后进行型壳焙烧,清洗型壳;

10.步骤d:将工作面为侧面的过滤网放入凸台蜡模脱蜡形成的柱形过滤型腔内,放置盖板,并在盖板上涂覆密封层。

11.在本发明中,与现有技术将过滤网一起制壳脱蜡焙烧不同的是,本发明将型壳焙烧完成后,再放入过滤网,过滤网安装简单,避免过滤网在脱蜡时破损;同时制壳后切开凸台蜡模的一端面,相当于形成一个脱蜡口,从而在脱蜡时有助于减少传统内流道封闭空间造成的内流道部位型壳脱蜡开裂的情况,避免型壳脱蜡开裂造成掉渣,给铸件带来夹杂缺

陷。

12.作为优选,所述凸台蜡模为t型凸台蜡模,制型壳后切开t型凸台蜡模的端面形成盖槽,盖板设置于盖槽内,盖板的尺寸小于盖槽的尺寸。

13.作为优选,所述凸台蜡模靠近引晶蜡模一侧。

14.作为优选,所述凸台蜡模的尺寸略大于过滤网工作面的尺寸,使过滤网嵌入过滤型腔内。

15.作为优选,所述上内流道蜡模与下内流道蜡模的轴线不相对,上内流道蜡模与下内流道蜡模错开。

16.作为优选,所述上内流道蜡模与凸台蜡模连接处的位置,低于下内流道蜡模与凸台蜡模连接处的位置。

17.作为优选,所述上内流道蜡模与凸台蜡模的连接处具有向下的弧度,下内流道蜡模与凸台蜡模的连接处具有向上的弧度。

18.作为优选,所述密封层为耐火水泥层。

19.一种用于定向结晶叶片熔模铸造的型壳,包括浇口杯、内流道、引晶段和叶片段;

20.所述叶片段位于引晶段上方;所述内流道包括与浇口杯连通的上内流道,及与引晶段连通的下内流道,上内流道与下内流道之间设置柱形的过滤型腔,上内流道与下内流道分别连通过滤型腔的侧面;所述过滤型腔内设置与其匹配的过滤网,过滤网的工作面位于过滤网的侧面。

21.作为优选,所述过滤型腔的一端开放,过滤型腔的开放端设置盖槽,过滤型腔设置过滤网后,盖槽内设置盖板,盖板外设置密封层。

22.作为优选,所述密封层为耐火水泥层。

23.作为优选,所述上内流道与下内流道的轴线不相对,上内流道与下内流道错开。

24.作为优选,上内流道与过滤型腔连通处的位置,低于下内流道与过滤型腔连通处的位置。

25.在上述方案中,制成的型壳在进行浇注时,钢水从上内流道从下部进入过滤网中,受重力作用,钢水首先流经过滤网底部然后随着液面上升抵达另一端,从下内流道流出,过滤时钢水流动呈现z字形,增大了钢水过滤面积,起到更好的钢水过滤效果,提高叶片合格率。

26.作为优选,所述上内流道与过滤型腔的连通处具有向下的弧度,下内流道与过滤型腔的连通处具有向上的弧度。

27.在上述方案中,上内流道与过滤型腔的连通处具有向下的弧度,进行浇注时有助于钢水向过滤网底部运动,增大钢水过滤面积;同样下内流道与过滤型腔的连通处具有向上的弧度,也有助于增大钢水过滤面积。

28.作为优选,所述过滤网靠近引晶段一侧。

29.作为优选,所述过滤网为圆柱形的陶瓷过滤网。

30.综上所述,由于采用了上述技术方案,本发明的有益效果是:

31.1、本发明的制备方法在壳体焙烧完成后再放入过滤网,能够避免现有技术中过滤网在脱蜡时破损的情况;

32.2、切开凸台蜡模的端面后,在内流道形成一个脱蜡口,能够减少传统内流道封闭

空间造成的内流道部位型壳脱蜡开裂;

33.3、型壳在进行浇注时,钢水经过过滤网的路径呈z字形,相对于传统过滤网及安装方式,增大了内流道钢水过滤面积,钢水过滤效果更好;

34.4、有助于大幅度降低定向结晶叶片夹杂夹渣报废率。

附图说明

35.本发明将通过例子并参照附图的方式说明,其中:

36.图1a-1d是现有技术,其中图1a时现有技术的蜡模示意图,图1b是现有技术蜡模中过滤网的安装方式,图1c是现有技术制备型壳钢水浇注的示意图,图1d是现有技术使用的过滤网;

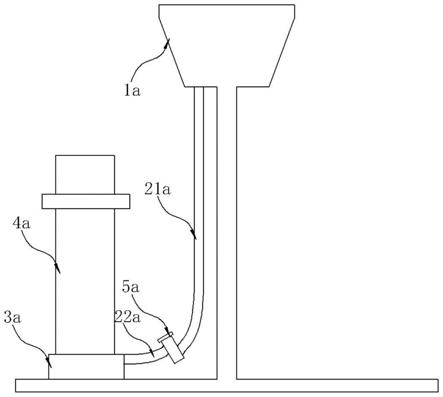

37.图2是本发明的蜡模示意图;

38.图3是本发明在蜡模表面制型壳的示意图;

39.图4是本发明切开凸台蜡模端面的示意图,图4a为图4的局部放大图;

40.图5是型壳焙烧清洗后放入过滤网的示意图,图5a为图5的局部放大图;

41.图6是图5放入盖板的示意图,图6a为图6的局部放大图;

42.图7是图6设置密封层的示意图,图7a为图7的局部放大图;

43.图8是本发明使用的过滤网示意图;

44.图9是本发明钢水过滤的路径示意图。

45.图中标记:1-浇口杯、2-内流道、21-上内流道、22-下内流道、23-过滤型腔、24-盖槽、3-引晶段、4-叶片段、5-过滤网、6-盖板、7-密封层、1a-浇口杯蜡模、2a-内流道蜡模、21a-上内流道蜡模、22a-下内流道蜡模、3a-引晶蜡模、4a-叶片蜡模、5a-凸台蜡模。

具体实施方式

46.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

47.本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。本发明的附图中仅示出了1支叶片的型壳示意图,但并不意味着本发明的型壳只有这么多,实际上由于模组为对此机构,可以有两支或者多支叶片。

48.如图1所示,本实施例一种用于定向结晶叶片熔模铸造的型壳的制备方法,包括以下步骤:

49.步骤a:如图2所示,将叶片蜡模与引晶蜡模连接,下内流道蜡模与引晶蜡模连接,上内流道蜡模与浇口杯蜡模连接,下内流道蜡模、上内流道蜡模的另一端分别与t型凸台蜡模上相对的侧面连接,凸台蜡模倾斜设置且靠近引晶蜡模一侧;如图2所示,在连接时上内流道蜡模与下内流道蜡模错开,上内流道蜡模与凸台蜡模连接处的位置,低于下内流道蜡模与凸台蜡模连接处的位置;

50.步骤b:如图3所示,将组装好的蜡模模组制型壳,如图4所示制型壳后切开凸台蜡模的t型端面,形成一个脱蜡口;

51.步骤c:进行型壳脱蜡,如图4a所示脱蜡后在t型凸台蜡模的上沿形成盖槽,然后进

行型壳焙烧,清洗型壳;

52.步骤d:如图5所示,将工作面为侧面的陶瓷过滤网嵌入凸台蜡模脱蜡形成的柱形过滤型腔内,如图6所示放置比盖槽尺寸略小的陶瓷盖板,如图7所示在盖板上涂覆耐火水泥密封层。

53.如图1a-图1d所示,现有技术将陶瓷过滤网和型壳一起脱蜡焙烧,存在以下问题:由于蜡液密度小于固体蜡的密度,脱蜡时蜡模快速融化体积膨胀较快较大,从而挤压内流道型壳,造成型壳开裂掉落沙粒到内流道中,后期很难清洗;高温高压的水蒸气使陶瓷过滤网破损。

54.采用本实施例的制备方法则不存在这些问题,如图4所示,切开凸台蜡模的端面后形成了一个开口,该开口在进行脱蜡时,内流道蜡模融化后能够快速从该开口流出,从而避免蜡液挤压型壳造成型壳破损;并且陶瓷过滤网在焙烧后再嵌入,一方面方便型壳的清洗,另一方面也不会造成过滤网的破损。

55.通过实施例制得一种用于定向结晶叶片熔模铸造的型壳,包括浇口杯、内流道、引晶段和叶片段;

56.叶片段位于引晶段上方;内流道包括与浇口杯连通的上内流道,及与引晶段连通的下内流道,上内流道与下内流道之间设置圆柱形的过滤型腔,过滤型腔靠近引晶段一侧;上内流道与下内流道分别连通过滤型腔上相对的侧面,上内流道与下内流道错开,且上内流道与过滤型腔连通处的位置,低于下内流道与过滤型腔连通处的位置;

57.过滤型腔的一端为具有盖槽的开放端,将工作面为侧面的圆柱形陶瓷过滤网嵌入过滤型腔中,在盖槽内设置陶瓷盖板,盖板外设置耐火水泥密封层。

58.本实施例得到的型壳,在进行浇注时,如图9所示钢水从上内流道从下部进入陶瓷过滤网中,受重力作用,钢水首先流经过滤网底部然后随着液面上升抵达另一端,从下内流道流出,过滤时钢水流动呈现z字形,增大了钢水过滤面积,起到更好的钢水过滤效果,提高叶片合格率。

59.作为上述实施例的可选方式,在其他实施例中,凸台蜡模的尺寸略大于过滤网工作面的尺寸,使过滤网嵌入过滤型腔内。

60.作为上述实施例的可选方式,在其他实施例中,上内流道蜡模与凸台蜡模的连接处具有向下的弧度,下内流道蜡模与凸台蜡模的连接处具有向上的弧度。从而使制得的型壳中,上内流道与过滤型腔的连通处具有向下的弧度,进行浇注时有助于钢水向过滤网底部运动,增大钢水过滤面积;下内流道与过滤型腔的连通处具有向上的弧度,有助于增大钢水过滤面积。

61.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。