1.本发明涉及铝型材技术领域,具体是一种高强度轻量化新能源汽车骨架铝型材的生产工艺。

背景技术:

2.铝型材聚合了质轻、可比强度高、散热性好、导电性能强、易于加工、可进行多种表面处理且性能稳定耐候性好、挤压尺寸精度高、外观美观、可进行综合回收反复利用等优点于一身,因此在各个领域得到了大范围的应用和推广,是有色金属中应用最广泛且潜力最大的应用材料。经过长达近30年的高速增长,我国的铝挤压型材产业已成为世界上规模最大,产业延伸最好,已是初期强国,部分挤压企业已经成为全球领跑者。

3.随着铝型材在汽车中的比重不断增加,对铝型材的强度提出了更高的要求,如何使铝型材兼具质轻和高强度的优点,是亟需解决的问题。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的在于提供一种高强度轻量化新能源汽车骨架铝型材的生产工艺,兼具质轻和高强度的优点。

5.为实现上述目的,本发明提供如下技术方案:一种高强度轻量化新能源汽车骨架铝型材的生产工艺,具体操作步骤如下:

6.步骤一:按照以下质量百分比配制铝合金原料:硅0.8~1.3%、铬0.2~0.5%、锰 0.3~0.7%、铁0.1~0.3%、石墨5~7%、镁2~2.5%、铜0.5~0.8%、锌0.1~0.2%、稀土金属元素6~8%、硼0.1~0.15%,其余为铝,按照上述比例配制铝合金原料,然后将铝合金原料投入熔炼炉中均匀混合后熔炼为液态铝合金;

7.步骤二:对液态铝合金进行第一级冷却,冷却到700~750℃,将冷却完成的铝合金溶液进行浇注,经铸造成型,清理,得到边框;

8.步骤三:将液态铝合金熔铸为铝合金铸锭,然后将铝合金铸锭置于挤压机中进行挤压,经挤压成型,淬火得到面板;

9.步骤四:将四个边框依次首尾钎焊连接在一起构成框体,并且将两个面板依次胶接在框体的上下两侧,构成铝型材。

10.作为本发明进一步的方案:所述一种高强度轻量化新能源汽车骨架铝型材包括框体和面板,其中面板包括下面板和上面板,并且框体由四个边框钎焊而成,下面板和上面板分别胶接在框体的上下两侧壁上,同时边框的内壁上通过连接螺栓安装有一对连接架,连接架的端部倾斜开设有滑槽,相邻的两个滑槽之间滑动安装有短杆,并且对称的两个短杆之间搭架有两根长杆。

11.作为本发明进一步的方案:所述长杆包括第一长杆和第二长杆,其中第一长杆和第二长杆的两端侧壁内开设有一对卡槽,卡槽卡扣在短杆的外壁上,同时第一长杆的中间位置开设有一对第一插槽,第一插槽的开口方向和卡槽的开口方向相反,并且第二长杆的

中间开设有一对第二插槽,第二插槽和卡槽的开口方向相同,第一长杆和第二长杆通过第一插槽和第二插槽插接在一起。

12.作为本发明进一步的方案:所述边框的结构为空心矩形,并且边框的外壁顶部开设有一对凹槽,其中下面板和上面板靠近框体的一侧壁上安装有一圈封条,同时凹槽的两侧壁上开设有多组侧槽,并且靠近框体外壁的一侧侧槽密封设置,靠近框体内壁的一侧侧槽顶部开设有弧形槽,弧形槽和边框的顶壁连接在一起。

13.作为本发明进一步的方案:所述封条和凹槽采用过盈配合,其中封条的高度小于凹槽的深度,在胶接过程中将粘粘胶挤入凹槽内,然后将下面板和上面板表面的封条插入凹槽内,将凹槽底部的粘粘胶挤入侧槽内,其中部分粘粘胶会沿着侧槽和弧形槽挤压至边框的表面上,将边框表面和面板胶接在一起,从而将面板胶接在框体的两侧。

14.作为本发明进一步的方案:所述第一长杆和第二长杆的两端侧壁内开设有一对通孔,并且下面板靠近框体的表面上安装有四组固定杆,四组固定杆安装在下面板的四个直角处,其中每组固定杆包括两根固定杆,两根固定杆用来插入第一长杆和第二长杆的通孔。

15.作为本发明进一步的方案:所述固定杆的内部开设有注胶孔,并且上面板靠近框体的一侧壁上安装有四组连接柱,每组连接柱包括两根连接柱,连接柱和注胶孔对称设置。

16.作为本发明进一步的方案:所述连接柱和注胶孔采用间隙配合,连接柱的高度小于注胶孔的深度,在安装过程中,将粘粘胶注入注胶孔内,此时将上面板扣合在框体的顶部,此时连接柱插入注胶孔内,粘粘胶会沿着连接柱侧壁向上挤出,将固定杆和连接柱牢固连接在一起,从而将下面板和上面板连接在一起。

17.一种高强度轻量化新能源汽车骨架铝型材的组装方式如下:

18.步骤一:首先将四个边框依次首尾钎焊连接在一起构成框体,然后将连接架通过连接螺栓安装在边框的内壁上,将两个短杆插入相邻的两个连接架的滑槽内;

19.步骤二:然后将框体粘接在下面板的顶部,并且将第一长杆和第二长杆依次扣合在短杆的顶部,在第一长杆和第二长杆扣合过程中将固定杆插入通孔内,完成对第一长杆和第二长杆的定位安装;

20.步骤三:最后将上面板粘接框体的另一个侧面上,完成对框体的密封,构成铝型材本体。

21.由于采用上述技术方案,本发明具有以下优越性:本发明通过新材料、新工艺的引入,在空心框体的内部设置有短杆和长杆,采用三角形的设置,使得框架整体的稳固性更强,进而使得当框体连接在一起时的各处受力更加均衡,进而达到防止受力较大的部位却容易出现应力集中导致铝型材损坏的目的,保证了铝型材整体的强度,同时设置成空心铝板,并且框体同样设置成空心矩形,进一步降低铝型材的重量,使得铝型材兼具质轻和高强度的优点,满足现有新能源汽车的使用需求。

附图说明

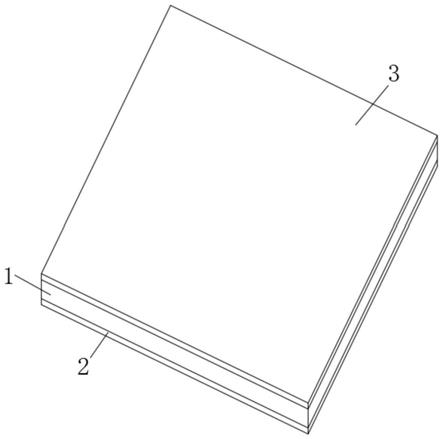

22.图1为本发明的示意图。

23.图2为本发明的框体结构示意图。

24.图3为本发明的第一长杆示意图。

25.图4为本发明的第二长杆示意图。

26.图5为本发明的边框结构示意图。

27.图6为本发明的下面板示意图。

28.图7为本发明的上面板示意图。

29.图8为本发明的边框横截面示意图。

30.图9为本发明的a处细节放大示意图。

31.如图所示:1、框体,2、下面板,3、上面板,4、边框,5、连接架,6、短杆,7、第一长杆,8、第二长杆,9、卡槽,10、通孔,11、第一插槽,12、第二插槽,13、滑槽, 14、连接螺栓,15、凹槽,16、侧槽,17、弧形槽,18、固定杆,19、注胶孔,20、连接柱,21、封条。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1~9,本发明实施例中,一种高强度轻量化新能源汽车骨架铝型材的生产工艺,具体操作步骤如下:

34.步骤一:按照以下质量百分比配制铝合金原料:硅0.8~1.3%、铬0.2~0.5%、锰 0.3~0.7%、铁0.1~0.3%、石墨5~7%、镁2~2.5%、铜0.5~0.8%、锌0.1~0.2%、稀土金属元素6~8%、硼0.1~0.15%,其余为铝,按照上述比例配制铝合金原料,然后将铝合金原料投入熔炼炉中均匀混合后熔炼为液态铝合金;

35.步骤二:对液态铝合金进行第一级冷却,冷却到700~750℃,将冷却完成的铝合金溶液进行浇注,经铸造成型,清理,得到边框4;

36.步骤三:将液态铝合金熔铸为铝合金铸锭,然后将铝合金铸锭置于挤压机中进行挤压,经挤压成型,淬火得到面板;

37.步骤四:将四个边框4依次首尾钎焊连接在一起构成框体1,并且将两个面板依次胶接在框体1的上下两侧,构成铝型材。

38.参阅图1~9可知:所述一种高强度轻量化新能源汽车骨架铝型材包括框体1和面板,其中面板包括下面板2和上面板3,并且框体1由四个边框4钎焊而成,下面板2和上面板3分别胶接在框体1的上下两侧壁上,同时边框4的内壁上通过连接螺栓14安装有一对连接架5,连接架5的端部倾斜开设有滑槽13,相邻的两个滑槽13之间滑动安装有短杆6,并且对称的两个短杆6之间搭架有两根长杆,通过短杆和长杆在框体1的内部构建有多个三角形,使得框架整体的稳固性更强,进而使得当框体1的各处受力更加均衡,进而达到防止受力较大的部位却容易出现应力集中导致铝型材损坏的目的。

39.具体的,所述长杆包括第一长杆7和第二长杆8,其中第一长杆7和第二长杆8的两端侧壁内开设有一对卡槽9,卡槽9卡扣在短杆6的外壁上,完成对第一长杆7和第二长杆8的安装,同时第一长杆7的中间位置开设有一对第一插槽11,第一插槽11的开口方向和卡槽9的开口方向相反,并且第二长杆8的中间开设有一对第二插槽12,第二插槽 12和卡槽9的开口方向相同,第一长杆7和第二长杆8通过第一插槽11和第二插槽12插接在一起,采用插接的方式,使得短杆和长杆的安装更加简单方便,节省了加工时间,生产效率更高。

40.优选的,所述边框4的结构为空心矩形,采用空心铝板的形式可明显减轻重量,并且边框4的外壁顶部开设有一对凹槽15,其中下面板2和上面板3靠近框体1的一侧壁上安装有一圈封条21,同时凹槽15的两侧壁上开设有多组侧槽16,并且靠近框体1外壁的一侧侧槽16密封设置,靠近框体1内壁的一侧侧槽16顶部开设有弧形槽17,弧形槽17和边框4的顶壁连接在一起,其中封条21和凹槽15采用过盈配合,使得封条21插紧在凹槽15内,实现对面板的定位安装,而封条21的高度小于凹槽15的深度,在胶接过程中将粘粘胶挤入凹槽15内,然后将下面板2和上面板3表面的封条21插入凹槽15内,将凹槽15底部的粘粘胶挤入侧槽16内,提高粘粘胶和封条的接触面积,并且部分粘粘胶会沿着侧槽16和弧形槽17挤压至边框4的表面上,将边框4表面和面板胶接在一起,从而将面板胶接在框体1的两侧;不同传统的涂抹式胶接方式,一方面减少了框体1和面板之间的胶接缝隙,另一方面也使得框体1和面板之间连接的牢固性,同时采用压胶的方式,多余的粘粘胶回流至框体1的内壁,而不会流至框体1的外侧,避免外流的粘粘胶影响铝型材表面美观性,减轻了对铝型材清理难度。

41.优选的,所述第一长杆7和第二长杆8的两端侧壁内开设有一对通孔10,并且下面板 2靠近框体1的表面上安装有四组固定杆18,四组固定杆18安装在下面板3的四个直角处,其中每组固定杆18包括两根固定杆18,两根固定杆18用来插入第一长杆7和第二长杆8的通孔10,实现对第一长杆7和第二长杆8的辅助定位,避免第一长杆7和第二长杆 8在框体1内部进行滑动,同时固定杆18的内部开设有注胶孔19,并且上面板3靠近框体1的一侧壁上安装有四组连接柱20,每组连接柱20包括两根连接柱20,连接柱20和注胶孔19对称设置,其中连接柱20和注胶孔19采用间隙配合,连接柱20的高度小于注胶孔19的深度,在安装过程中,将粘粘胶注入注胶孔19内,此时将上面板3扣合在框体 1的顶部,此时连接柱20插入注胶孔19内,粘粘胶会沿着连接柱20侧壁向上挤出,将固定杆18和连接柱20牢固连接在一起,从而将下面板2和上面板3连接在一起,提高铝型材各部分之间的关联性,连接更加牢固可靠。

42.一种高强度轻量化新能源汽车骨架铝型材的组装方式如下:

43.步骤一:首先将四个边框4依次首尾钎焊连接在一起构成框体1,然后将连接架5通过连接螺栓14安装在边框4的内壁上,将两个短杆6插入相邻的两个连接架5的滑槽13 内;

44.步骤二:然后将框体1粘接在下面板2的顶部,并且将第一长杆7和第二长杆8依次扣合在短杆6的顶部,在第一长杆7和第二长杆8扣合过程中将固定杆18插入通孔10内,完成对第一长杆7和第二长杆8的定位安装;

45.步骤三:最后将上面板3粘接框体1的另一个侧面上,完成对框体1的密封,构成铝型材本体。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。