1.本发明涉及稀土材料表面处理技术领域,特别涉及一种钕铁硼磁钢表面钝化处理方法。

背景技术:

2.近年来钕铁硼永磁材料的应用和发展十分迅速,而钕铁硼永磁材料的防护成功与否关系到材料能否推广应用的关键技术之一。

3.钕铁硼永磁材料应用的前提是首先要解决好钕铁硼永磁材料的防腐问题;作为一种粉末冶金工艺制备而成的多孔材料,因其中的富钕相,钕铁硼主相及边界相很容易形成晶间腐蚀,钕铁硼粉末合金中的稀土元素钕,性质活泼,使整个钕铁硼合金的耐蚀性能变得很差,在湿热的环境中极易生锈腐蚀,因腐蚀失效造成磁性能的下降或损坏,严重影响了钕铁硼永磁体的使用寿命,降低了产品的稳定性和可靠性。

4.钕铁硼永磁材料的磁性能与其组织结构有很大的关系,钕铁硼永磁体的主相是磁体磁性能的主要来源;对矫顽力贡献最大的是富钕相,当钕铁硼永磁材料发生腐蚀以后材料的磁性能将发生巨大的变化,因此,环保耐蚀的防腐方法一直是钕铁硼永磁材料需要解决的主要问题。

技术实现要素:

5.为了克服上述所述的不足,本发明的目的是提供一种钕铁硼磁钢表面钝化处理方法,通过超声波清洗和钝化液处理,使得磁钢表面形成均匀的深蓝色的保护层,其操作方便且用时短。

6.本发明解决其技术问题的技术方案是:一种钕铁硼磁钢表面钝化处理方法,其中,包括如下步骤:步骤一、制备半成品磁钢;步骤二、表面预处理:s21、将半成品磁钢进行除油处理;s22、再将半成品磁钢进行超声波清洗;s23、再对半成品磁钢进行烘干;步骤三、表面活化处理:s31、将半成品磁钢放入钝化液中浸泡处理;s32、从钝化液内拿出半成品磁钢进行酒精清洗;步骤四、表面钝化热处理:将半成品磁钢进行热处理,使半成品磁钢的表面形成保护层,从而成为成品磁钢。

7.步骤五、成品检验和包装:待成品磁钢冷却至室温后进行合格率检验和包装。

8.作为本发明的一种改进,在s31内,所述钝化液包括磷酸钠、碳酸钠、氢氧化钠、钼

酸盐、成膜促进剂、碱性氧化剂、稳定剂以及水。

9.作为本发明的进一步改进,所述钼酸盐为钼酸钠或钼酸钾中的一种或两种;所述成膜促进剂为醋酸锂、醋酸钴或醋酸镍中的至少一种;所述碱性氧化剂为次氯酸钠、过碳酸钠、过硼酸钠、过硼酸钾中的一种或两种;所述稳定剂为柠檬酸钠、醋酸钠或四硼酸钠中的一种或两种或三种。

10.作为本发明的更进一步改进,所述磷酸钠的质量浓度为8.0g/l ~10.0g/l;所述钼酸盐的质量浓度为8.0g/l~12.0g/l;所述成膜促进剂的质量浓度为3.0g/l~9.0g/l;所述氢氧化钠的质量浓度为3.0g/l ~8.0g/l;所述碱性氧化剂的质量浓度为5.0g/l~8.0g/l;所述稳定剂的质量浓度3.0g/l~10.0g/l;所述钝化液的ph值控制为8.0~11.0。

11.作为本发明的更进一步改进,在s21内,进行除油处理时,除油的温度控制在20℃~50℃内,同时保温10min~15min。

12.作为本发明的更进一步改进,在s22内,超声波清洗时间为5s~20s。

13.作为本发明的更进一步改进,在s24内,烘干温度为25℃~60℃。

14.作为本发明的更进一步改进,在s32内,酒精清洗时间为10s~30s。

15.作为本发明的更进一步改进,在步骤四内,表面钝化热处理包括高温区处理、间接快冷区处理和直接风冷区处理;高温区处理:使半成品磁钢在钝化温度为200℃~500℃内保温15min~30min;间接快冷区处理:使半成品磁钢快速冷却至150℃~200℃,而且冷却时间控制在2min~8min。

16.作为本发明的更进一步改进,直接风冷区处理:对半成品磁钢进行直接风冷,直接风冷的冷却时间为5min~10min。本发明的有益效果:1、本发明可在隧道网带连续式炉或箱体滚筒连续式炉中热处理内进行操作,操作简单,用时短,易于实现产业化;2、本发明使用的钝化液在磁体表面铺展性能好,可在磁钢的表面形成的保护膜均匀稳定,极大地提高了对磁钢的耐蚀性;3、本发明的钝化液,可以循环利用,不会产生对人体和环境有害物质,安全环保。

17.具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.本发明的一种钕铁硼磁钢表面钝化处理方法,包括如下步骤:步骤一、制备半成品磁钢;s11、进行成分配料后在真空熔炼炉中熔炼;s12、熔炼后的铸片经氢碎和气流磨制成粉末;s13、将粉末在压机中压成生坯;s14、将生坯在真空烧结炉中烧成毛坯;s15、将毛坯进行机加工得到半成品磁钢;步骤二、表面预处理:

s21、将半成品磁钢进行除油处理;s22、再将半成品磁钢进行超声波清洗,其中,进行除油处理时,除油的温度控制在20℃~50℃内,同时保温10min~15min,超声波清洗时间为5s~20s;s23、再对半成品磁钢进行烘干,其中,烘干温度为25℃~60℃;步骤三、表面活化处理:s31、将半成品磁钢放入钝化液中浸泡处理;s32、从钝化液内拿出半成品磁钢进行酒精清洗,其中,酒精清洗时间为10 s~30 s;步骤四、表面钝化热处理:将半成品磁钢进行热处理,使半成品磁钢的表面形成保护层,形成成品磁钢,其中,表面钝化热处理包括高温区处理、间接快冷区处理和直接风冷区处理,高温区处理:使半成品磁钢在钝化温度为200℃~500℃内保温15min~30min,间接快冷区处理:使半成品磁钢快速冷却至150℃~200℃,而且冷却时间控制在2min~8min,直接风冷区处理:对半成品磁钢进行直接风冷,直接风冷的冷却时间为5min~10min;步骤五、成品检验和包装:待成品磁钢冷却至室温后进行合格率检验和包装。在本发明内,在表面钝化热处理中,将半成品磁钢放入隧道网带连续式炉或箱体滚筒连续式炉中热处理,使其表面形成发蓝的保护层,进行防腐保护。

20.在本发明内,钝化液由磷酸二氢钠、碳酸钠、氢氧化钠、钼酸盐、成膜促进剂、碱性氧化剂、稳定剂以及水组成,其中,钼酸盐可采用钼酸钠或钼酸钾的一种或两种;磷酸二氢钠在空气中易风化,常温时放置于空气中失去约5个结晶水而形成七水物,加热至100℃时失去全部结晶水而成无水物,250℃时分解变成焦磷酸钠,在空气中易风化,极易失去五分子结晶水而形成七水物(na2hpo4.7h2o),其可溶于水、不溶于醇,水溶液呈微碱性反应(0.1-1n溶液的ph约为9.0),在100℃失去结晶水而成无水物,250℃时分解成焦磷酸钠,其1%水溶液的ph值为8.8~9.2。成膜促进剂可采用醋酸锂、醋酸钴或醋酸镍的至少一种;碱性氧化剂可采用次氯酸钠、过碳酸钠、过硼酸钠、过硼酸钾一种或两种;过碳酸钠外观为白色结晶或结晶性粉末,遇潮可释出,属强氧化剂,具有无毒,无臭,无污染等优点;过硼酸钠是有机合成中的氧化剂,可将某些取代烷基硼氧化水解为醇,醛氧化为羧酸,炔烃氧化为酮;稳定剂可采用柠檬酸钠、醋酸钠或四硼酸钠中的一种或多种。

21.在步骤一内制备半成品磁钢,具体包括:s11、进行成分配料后在真空熔炼炉中熔炼;s12、熔炼后的铸片经氢碎和气流磨制成粉末;s13、将粉末在压机中压成生坯;s14、将生坯在真空烧结炉中烧成毛坯;s15、将毛坯进行机加工得到半成品磁钢。

22.在步骤二s21内,将半成品磁钢进行除油处理,除油的温度控制在20℃~50℃内,使得半成品磁钢表面光滑而且不易杂质粘在上面,而后进行进入s22内,将半成品磁钢进行超声波清洗,将半成品磁钢表面的清洗干净,再进入s23内然后将半成品磁钢的表面污染物去除,使之表面无杂质,便于后续的钝化液处理。

23.在配置钝化液时,磷酸二氢钠的质量浓度为8.0 g/l ~10.0g/l;钼酸盐的质量浓

度为8.0g/l~12.0g/l;成膜促进剂的质量浓度为3.0g/l~9.0g/l;氢氧化钠的质量浓度为3.0g/l ~8.0g/l;碱性氧化剂的质量浓度为5.0g/l~8.0g/l;稳定剂的质量浓度为3.0g/l~10.0 g/l;而且,钝化液的ph值控制在8 .0~11.0内;在本发明内,采用碱性氧化剂,且其质量浓度控制在5.0g/l~8.0g/l内,进行碱性控制,进行化学反应时从而不产生重金属等有害物质,而且采用碱性氧化剂,使得碱性溶液不会破坏磁体表面;如果采用酸性氧化剂则会使得酸洗溶液会与磁体表面反应,脱离出表面的重稀土元素,从而产生重金属等有害物质。

24.在本发明内,提供钝化液的制备方法:在洁净的烧杯中倒入蒸馏水,依次加入8.0g/l~10.0g/l磷酸二氢钠、8.0g/l~12.0g/l钼酸钠、3.0g/l ~9.0g/l醋酸锂、3.0g/l ~8.0g/l氢氧化钠、5.0g/l~8.0g/l过硼酸钠、3.0g/l~ 10.0 g/l柠檬酸钠和醋酸钠,再以柠檬酸溶液和氢氧化钠溶液调节溶液ph=8~10,从而得到钝化液。

25.本发明提供实施例1:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液:配制1.0l钝化液,在洁净的烧杯中700ml蒸馏水,依次加入:磷酸二氢钠9.0g、钼酸钠7.0g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,在添加过程需待前一种试剂完全溶解后再加入后一种试剂,添加完成后,以10g/l柠檬酸溶液与10g/l 氢氧化钠溶液调节溶液ph=8.2,再补加蒸馏水至1000ml,得到钝化液;再进行表面活化处理:将半成品磁钢放入配置好的钝化液中处理90s后,用酒精清洗15s;4、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为310℃,同时持温20min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,往半成品磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

26.本发明提供对比例11:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液,以配制1 .0l钝化液为例,在洁净的烧杯中700ml蒸馏水,依次加入磷酸二氢钠9.0g、钼酸钠7.0g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,添加过程,需待前一种试剂完全溶解后再加入后一种试剂,添加完成后,以10g/l柠檬酸溶液与10g/l 氢氧化钠溶液调节溶液ph=8.2,补加蒸馏水至1000 ml,得到钝化液;然后表面活化处理:将半成品磁钢放入钝化液中处理90s后用酒精清洗15s;4、表面钝化热处理:将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒

上,高温区表面钝化:高温区炉温200℃,同时持温20min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,往半成品磁钢均匀喷洒钝化介质,在此,钝化介质采用水蒸汽;间接快冷区:快冷区炉温采用夹水套间接水冷却至150℃,冷却时间:6min,促使磁钢在小于100℃出炉后;经下料台时通过轴流风机对磁钢直接风冷,冷却时间:8min,得到成品磁钢,使成品磁钢到室温后卸料包装,退火、钝化过程结束。

27.本发明提供对比例12:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格:2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液:以配制1 .0l钝化液为例,在洁净的烧杯中700 ml蒸馏水,依次加入:磷酸二氢钠9.0g、钼酸钠7.0 g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,添加过程,需待前一种试剂完全溶解后再加入后一种试剂,添加完成后,以10g/l柠檬酸溶液与10g/l氢氧化钠溶液调节溶液ph=8.2,补加蒸馏水至1000 ml,得到钝化液;再将半成品磁钢放入钝化液中处理90s后,用酒精清洗15s;4、表面钝化热处理:将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上,高温区表面钝化:高温区炉温500℃,同时持温20min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往半成品磁钢均匀喷洒钝化介质,在此钝化介质为水蒸汽;间接快冷区:快冷区炉温采用夹水套间接水冷却至160℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉,经下料台时通过轴流风机对磁钢直接风冷,冷却时间:8min,得到成品磁钢,使成品磁钢到室温后卸料包装、退火、钝化过程结束。

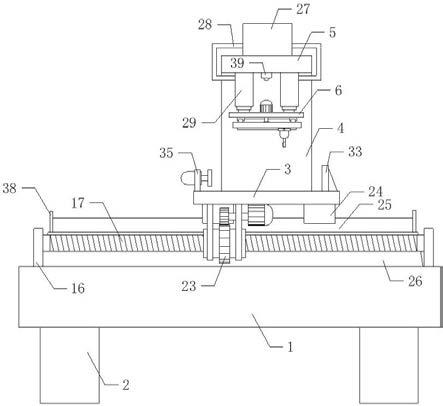

28.本发明提供对比例13:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液:以配制1.0l钝化液为例,在洁净的烧杯中700 ml蒸馏水,依次加入:磷酸二氢钠9.0g、钼酸钠7.0 g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,添加过程,需待前一种试剂完全溶解后再加入后一种试剂,添加完成后,以10g/l柠檬酸溶液与10g/l氢氧化钠溶液调节溶液ph=8.2,补加蒸馏水至1000ml,得到钝化液;再将半成品磁钢放入钝化液中处理90s后,用酒精清洗15s。

29.4、表面钝化热处理:将磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;高温区表面钝化:高温区炉温300℃,同时持温10min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往磁钢均匀喷洒钝化介质,在此,钝化介质为水蒸汽;间接快冷区:快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使磁钢在小于100℃后出炉;经下料台时通过轴流风机对磁钢直接风冷,冷却时间:8min,得到成品磁钢,使成品磁钢到室温后卸料包装、退火、钝化过程结束。

30.本发明提供对比例14:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液:以配制1 .0l钝化液为例,在洁净的烧杯中700 ml蒸馏水,依次加入:磷酸二氢钠9.0g、钼酸钠7.0 g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,添加过程,需待前一种试剂完全溶解后再加入后一种试

剂,添加完成后,以10g/l柠檬酸溶液与10g/l氢氧化钠溶液调节溶液ph=8.2,补加蒸馏水至1000 ml,得到钝化液;再将半成品磁钢放入钝化液中处理90s后,用酒精清洗15s。

31.4、表面钝化热处理:将半成品磁钢呈单层放置于经过加热炉内进料台的连续行进的网带或滚筒上,高温区表面钝化:高温区炉温350℃,同时持温30min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往磁钢均匀喷洒钝化介质,钝化介质为水蒸汽;间接快冷区:快冷区炉温采用夹水套间接水冷却至160℃,冷却时间:6min,促使磁钢在小于100℃后出炉;经下料台时通过轴流风机对磁钢直接风冷,冷却时间:8min,得到成品磁钢,使成品磁钢到室温后卸料包装、退火、钝化过程结束。

32.实施例1与对比例11~对比例14进行试验对比,用盐水喷雾循环试验法进行耐蚀性加速验证,以钕铁硼磁钢各1000 个中生锈的磁钢的个数;将结果示于表1,如下:表1: 实施例1对比例11对比例12对比例13对比例14生锈个数0290100155由表1 可知,在实施例1中不存在生锈的磁钢,从而从中可知,半成品磁钢在表面钝化热处理时,高温区温度控制在300℃~350℃时比较适宜,而且保温时间最好要在20分钟以上,如果高温区温度在300℃以下,则保温时间最好要达到30分钟,从而可以保证成品磁钢的防腐效果。

33.在本明中,热处理的加热设备采用隧道网带连续式炉或箱体滚筒连续式炉。同时,在本发明内,也针对高温区温度控制的优选进行了试验,在高温区温度分别控制为300℃、310℃、320℃、330℃、340℃和350℃采用实施例1的方法,再进行对比,发现在高温区温度310℃时,生产的成品磁钢的表面其蓝色最均匀且颜色更加深色及亮丽,其效果最佳,因此,在本发明内,高温区温度控制在310℃为最优选,因专利文件所需附图为黑白图片,而本技术的成品磁钢的外形效果为深蓝色,变成黑白图片后,不好进行对比辨别,因此未进行附图表示。

34.本发明提供实施例2:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟(不进行超声波清洗);3、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为250℃,同时持温30min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往半成品磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

35.本发明提供对比例21:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;

2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟(不进行超声波清洗);3、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为250℃,同时持温20min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往半成品磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

36.本发明提供对比例22:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟(不进行超声波清洗);3、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为250℃,同时持温10min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往半成品磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

37.在实施例2与对比例21、对比例22中不进行超声波清洗,钝化热处理分别在高温区温度为250℃内保温30分钟、20分钟和10分钟,因专利文件所需附图为黑白图片,而本技术的成品磁钢的外形效果为深蓝色,变成黑白图片后,不好进行对比辨别,因此未进行附图表示(下文同样也是因这原因将附图进行了省略),在试验对比中,实施例2的成品磁钢的表面蓝色均匀而且更加蓝,对比例21的成品磁钢的表面有蓝色但不均匀而且有黑色斑点,对比例22的成品磁钢的表面则蓝色比较浅而且黑色斑点也比较多,从而可知钝化热处理高温保温30分钟,得到的成品磁钢效果更好。

38.本发明提供实施例3:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液:配制1.0l钝化液,在洁净的烧杯中700ml蒸馏水,依次加入:磷酸二氢钠9.0g、钼酸钠7.0g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,在添加过程需待前一种试剂完全溶解后再加入后一种试剂,添加完成后,以10g/l柠檬酸溶液与10g/l 氢氧化钠溶液调节溶液ph=8.2,再补加蒸馏水至1000ml,得到钝化液;再进行表面活化处理:将半成品磁钢放入配置好的钝化液中处理90s后,用酒

精清洗15s;4、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为350℃,同时持温10min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

39.本发明提供对比例31:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为350℃,同时持温10min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往半成品磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

40.可知,对比例31未进行钝化处理,对比例31与实施例3进行处理后的外形对比,而且通过实施例3与实施例2的对比,从而得知,进行钝化处理的比未钝化处理的发蓝效果更好。

41.本发明提供实施例4:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液:配制1.0l钝化液,在洁净的烧杯中700ml蒸馏水,依次加入:磷酸二氢钠9.0g、钼酸钠7.0g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,在添加过程需待前一种试剂完全溶解后再加入后一种试剂,添加完成后,以10g/l柠檬酸溶液与10g/l 氢氧化钠溶液调节溶液ph=8.2,再补加蒸馏水至1000ml,得到质量浓度为0.5%的钝化液;再进行表面活化处理:将半成品磁钢放入配置好的质量浓度为0.5%的钝化液中处理90s后,用酒精清洗15s;4、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为310℃,同时持温10min,在此期间向均匀分布在高温区

内的钝化介质导管通入钝化介质,通过导管往半成品磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

42.本发明提供对比例41:1、制备半成品磁钢:将毛坯加工成50*20*1.8mm规格;2、表面预处理:将加工后的半成品磁钢浸入除油液12分钟,然后再用超声波清洗15秒;3、表面活化处理:先配置钝化液:配制1.0l钝化液,在洁净的烧杯中700ml蒸馏水,依次加入:磷酸二氢钠9.0g、钼酸钠7.0g、醋酸锂2.0g、氢氧化钠4.0g、过硼酸钠6.0g、柠檬酸钠3.5g、醋酸钠4.0g,在添加过程需待前一种试剂完全溶解后再加入后一种试剂,添加完成后,以10g/l柠檬酸溶液与10g/l 氢氧化钠溶液调节溶液ph=8.2,再补加蒸馏水至1000ml,得到质量浓度为0.1%的钝化液;再进行表面活化处理:将半成品磁钢放入配置好的质量浓度为0.1%的钝化液中处理90s后,用酒精清洗15s;4、表面钝化热处理:启动网带或滚筒传动系统并设定走速为45mm/min,进而设定炉温并进行加热,然后将半成品磁钢呈单层放置于经过进料台的连续行进的网带或滚筒上;在高温区表面钝化:高温区炉温设置为310℃,同时持温10min,在此期间向均匀分布在高温区内的钝化介质导管通入钝化介质,通过导管往半成品磁钢均匀喷洒钝化介质,本实施例钝化介质为水蒸汽;在间接快冷区:间接快冷区炉温采用夹水套间接水冷却至130℃,冷却时间:6min,促使半成品磁钢在小于100℃后出炉(由于钝化后,半成品磁钢需要快冷到小于100℃后才能出炉,如果采用对半成品磁钢直接冷却,则半成品磁钢表面会结露,影响钝化质量的稳定性,故无论采用间接风冷却或采用夹水套间接水冷却,都会与磁钢隔绝);经下料台时通过轴流风机对半成品磁钢直接风冷,冷却时间:8min,从而得到成品磁钢,待成品磁钢到室温后卸料包装,退火、钝化过程结束。

43.可知,实施例4中钝化液采用质量浓度为0.5%,对比例41中钝化液采用质量浓度为1.0%,实施例4得到的成品磁钢发蓝效果更好而且也更加均匀,从而可知钝化液采用质量浓度为0.5%的发蓝效果是比较好的;而且综合实施例2-4对比,热处理时,高温区温度控制在310℃,发蓝效果最好。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。