1.螺杆螺旋曲面的加工工艺,属于螺杆加工技术领域。

背景技术:

2.螺杆泵所用螺杆的螺纹两侧的螺旋曲面分别为工作面和背面,其中,工作面向螺纹内侧凹陷成倒扣面,普通三轴、四轴机床无法对倒扣面进行加工,所以一般螺杆的加工是在专用机床和车铣复合数控机床上进行加工,但是专用机床和车铣复合数控机床价格相对比较贵,增加了企业负担。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种螺杆螺旋曲面的加工工艺,利用锥形铣刀在三轴联动数控机床上加装一个第四轴进行曲面精加工的工艺,能够对螺杆的倒扣面进行加工,扩大了机床的使用范围,降低了企业生产成本。

4.本发明解决其技术问题所采用的技术方案是:该螺杆螺旋曲面的加工工艺,其特征在于:采用四轴联动数控机床加工螺杆螺旋曲面,四轴联动数控机床包括回转轴和三轴运动副,回转轴与三轴运动副联动设置,三轴运动副由三个在相互垂直平面上运动的运动副连接组成,待加工的螺杆固定在回转轴上,刀具固定在三轴运动副上,刀具包括球头铣刀和锥形铣刀,锥形铣刀的端部设有锥形刀头,且锥形刀头的下侧边设有r角;加工工艺包括以下步骤:1)、回转轴带动待加工的螺杆旋转,三轴运动副带动球头铣刀对螺杆的毛坯曲面进行初步加工;2)、更换锥形铣刀,三轴运动副带动锥形铣刀对螺杆的螺旋曲面进行精加工,加工螺杆的工作面和背面。

5.优选的,步骤1)具体包括以下步骤:101)、用球头铣刀对螺杆的工作面和背面的毛坯曲面进行粗加工;102)、再用球头铣刀对背面进行半精铣加工。

6.优选的,步骤101)粗加工后,工作面和背面均留1.5mm半精铣余量。

7.优选的,步骤102)中还对工作面进行半精铣加工。

8.优选的,步骤102)半精加工后,留0.25mm的加工余量。

9.优选的,步骤2)中对工作面的加工具体包括以下步骤:201)、用锥形铣刀对工作面进行第一次半精铣,留0.5mm的加工余量;202)、用锥形铣刀对工作面进行第二次半精铣,留0.2mm的加工余量;203)、用锥形铣刀对工作面进行精铣,精加工到最终尺寸;其中第一半精铣、第二半精铣和精铣所用的锥形铣刀的r角逐渐减小。

10.优选的,所述第一半精铣所用的锥形铣刀的r角为2mm,第二半精铣所用的锥形铣刀的r角为1mm,精铣所用的锥形铣刀的r角为0.5mm。

11.优选的,所述回转轴可拆卸安装在四轴联动数控机床上。

12.与现有技术相比,本发明所具有的有益效果是:本发明在三轴联动数控机床上加装一个回转轴作为第四轴构成四轴联动数控机床,采用锥形铣刀对螺杆的工作面进行加工,代替以往的专用机床和车铣复合数控机床,扩大了机床的使用范围,降低了企业生产螺杆的成本。

附图说明

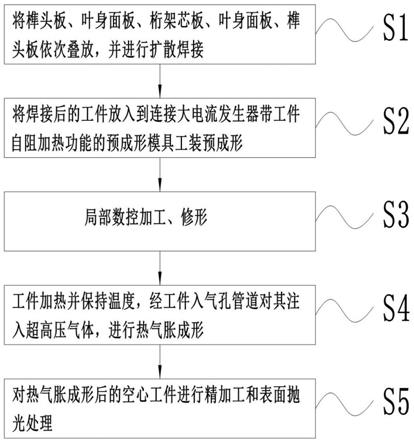

13.图1为螺杆与球头铣刀的示意图。

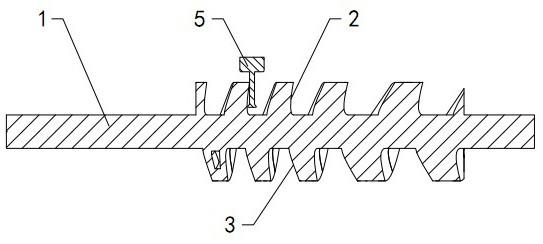

14.图2为锥形铣刀的示意图。

15.图3为螺杆与锥形铣刀的示意图。

16.图4为螺杆与锥形铣刀的剖面图。

17.其中:1、螺杆

ꢀꢀ

2、工作面

ꢀꢀ

3、背面

ꢀꢀ

4、球头铣刀

ꢀꢀ

5、锥形铣刀

ꢀꢀ

6、锥形刀头

ꢀꢀ

7、r角。

具体实施方式

18.图1~4是该螺杆螺旋曲面的加工工艺的最佳实施例,下面结合附图1~4对本发明做进一步说明。

19.参见图1~2,该螺杆螺旋曲面的加工工艺采用四轴联动数控机床加工螺杆1的螺旋曲面,四轴联动数控机床包括回转轴和三轴运动副(图中未示出),回转轴与三轴运动副联动设置,三轴运动副由三个在相互垂直平面上运动的运动副连接组成,待加工的螺杆1固定在回转轴上,刀具固定在三轴运动副上,刀具包括球头铣刀4和锥形铣刀5,锥形铣刀5的下端设有直径由上至下逐渐增大的锥形刀头6,锥形铣刀5的上部为刀杆,刀杆的长度要大于螺杆1的半径,这样才能够确保锥形刀头6加工倒扣面,锥形刀头6的下侧边设有r角7;回转轴为卡盘和顶锥,卡盘固定螺杆1的一端,顶锥固定螺杆1的另一端,卡盘与顶锥带动螺杆1螺旋。本实施例中的卡盘和顶锥固定在一个固定座上,固定座可拆卸连接在四轴联动数控机床上,能够对现有的三轴数控机床进行改造,使其成为四轴联动数控机床,改造成本低。

20.加工工艺包括以下步骤:1)、回转轴带动待加工的螺杆1旋转,三轴运动副带动球头铣刀4对螺杆1的毛坯曲面进行初步加工。

21.其中步骤1)具体包括以下步骤:101)、用球头铣刀4对螺杆1的工作面2和背面3的毛坯曲面进行粗加工,工作面2和背面3均留1.5mm半精铣余量;102)、再用球头铣刀4对工作面2和背面3进行半精铣加工,留0.25mm的加工余量。之所以对工作面2也进行半精铣加工,是为了防止后续锥形铣刀5加工工作面2时发生抗刀的情况。

22.2)、参见图3~4,更换锥形铣刀5,三轴运动副带动锥形铣刀5对螺杆1的螺旋曲面进行精加工,加工螺杆1的工作面2和背面3。

23.步骤2)中对工作面2的加工具体包括以下步骤:201)、用锥形铣刀5对工作面2进行第一次半精铣,留0.5mm的加工余量;

202)、用锥形铣刀5对工作面2进行第二次半精铣,留0.2mm的加工余量;203)、用锥形铣刀5对工作面2进行精铣,精加工到最终尺寸;其中第一半精铣、第二半精铣和精铣分别使用不同尺寸的锥形铣刀5,其中第一半精铣、第二半精铣和精铣所用的锥形铣刀5的r角7逐渐减小。本实施例中的第一半精铣所用的锥形铣刀5的r角7为2mm,第二半精铣所用的锥形铣刀5的r角7为1mm,精铣所用的锥形铣刀5的r角7为0.5mm。

24.步骤2)同时还对背面3进行精铣加工,由于在步骤102)中已经完成对背面3的半精铣,所以在步骤2)中通过锥形铣刀5对背面3一次性加工即可完成精铣。之所以采用锥形铣刀5对背面3进行加工,是因为背面3与螺杆1的轴连接处具有圆角,通过锥形铣刀5可以一次性完成圆角加工,不需要接刀,加工后在背面3不产生接刀缝。

25.本发明在三轴联动数控机床上加装一个回转轴作为第四轴构成四轴联动数控机床,采用锥形铣刀5对螺杆1的工作面2进行加工,利用锥形刀头6加工倒扣面,代替以往的专用机床和车铣复合数控机床,扩大了机床的使用范围,降低了企业生产螺杆1的成本。

26.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

技术特征:

1.一种螺杆螺旋曲面的加工工艺,其特征在于:采用四轴联动数控机床加工螺杆(1)的螺旋曲面,四轴联动数控机床包括回转轴和三轴运动副,回转轴与三轴运动副联动设置,三轴运动副由三个在相互垂直平面上运动的运动副连接组成,待加工的螺杆(1)固定在回转轴上,刀具固定在三轴运动副上,刀具包括球头铣刀(4)和锥形铣刀(5),锥形铣刀(5)的端部设有锥形刀头(6),且锥形刀头(6)的下侧边设有r角(7);加工工艺包括以下步骤:1)、回转轴带动待加工的螺杆(1)旋转,三轴运动副带动球头铣刀(4)对螺杆(1)的毛坯曲面进行初步加工;2)、更换锥形铣刀(5),三轴运动副带动锥形铣刀(5)对螺杆(1)的螺旋曲面进行精加工,加工螺杆的工作面(2)和背面(3)。2.根据权利要求1所述的螺杆螺旋曲面的加工工艺,其特征在于:步骤1)具体包括以下步骤:101)、用球头铣刀(4)对螺杆(1)的工作面(2)和背面(3)的毛坯曲面进行粗加工;102)、再用球头铣刀(4)对背面(3)进行半精铣加工。3.根据权利要求2所述的螺杆螺旋曲面的加工工艺,其特征在于:步骤101)粗加工后,工作面(2)和背面(3)均留1.5mm半精铣余量。4.根据权利要求2所述的螺杆螺旋曲面的加工工艺,其特征在于:步骤102)中还对工作面(2)进行半精铣加工。5.根据权利要求2或4所述的螺杆螺旋曲面的加工工艺,其特征在于:步骤102)半精加工后,留0.25mm的加工余量。6.根据权利要求1所述的螺杆螺旋曲面的加工工艺,其特征在于:步骤2)中对工作面的加工具体包括以下步骤:201)、用锥形铣刀(5)对工作面(2)进行第一次半精铣,留0.5mm的加工余量;202)、用锥形铣刀(5)对工作面(2)进行第二次半精铣,留0.2mm的加工余量;203)、用锥形铣刀(5)对工作面(2)进行精铣,精加工到最终尺寸;其中第一半精铣、第二半精铣和精铣所用的锥形铣刀(5)的r角(7)逐渐减小。7.根据权利要求5所述的螺杆螺旋曲面的加工工艺,其特征在于:所述第一半精铣所用的锥形铣刀(5)的r角(7)为2mm,第二半精铣所用的锥形铣刀(5)的r角(7)为1mm,精铣所用的锥形铣刀(5)的r角(7)为0.5mm。8.根据权利要求1所述的螺杆螺旋曲面的加工工艺,其特征在于:所述回转轴可拆卸安装在四轴联动数控机床上。

技术总结

螺杆螺旋曲面的加工工艺,属于螺杆加工技术领域。采用四轴联动数控机床加工螺杆(1)的螺旋曲面,加工工艺包括以下步骤:1)、回转轴带动待加工的螺杆(1)旋转,三轴运动副带动球头铣刀(4)对螺杆(1)的毛坯曲面进行初步加工;2)、更换锥形铣刀(5),三轴运动副带动锥形铣刀(5)对螺杆(1)的螺旋曲面进行精加工,加工螺杆的工作面(2)和背面(3)。本发明在三轴联动数控机床上加装一个回转轴作为第四轴构成四轴联动数控机床,采用锥形铣刀对螺杆的工作面进行加工,代替以往的专用机床和车铣复合数控机床,扩大了机床的使用范围,降低了企业生产螺杆的成本。杆的成本。杆的成本。

技术研发人员:徐红伟 齐晓明 张坤 李寿东 汪明明 薛锋 王峰 王鑫哲 苏念鹏

受保护的技术使用者:山东华成中德传动设备有限公司 淄博华成泵业有限公司

技术研发日:2021.12.30

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。