1.本发明涉及空心叶片成形工艺技术领域,具体是一种新型钛合金航空空心叶片热气胀成形工艺。

背景技术:

2.国外经过近几十年的发展,成功将钛合金宽弦空心风扇叶片应用于航空发动机。宽弦空心风扇叶片具有增加航空发动机压气机喘振裕度、抗外物损伤、提高推力和减少叶片数量等优点,以实现发动机零部件的高性能和轻量化。

3.目前钛合金风扇叶片的空心部分以桁架结构为主,即内部以三角形桁架进行加强。桁架结构空心风扇叶片的成形工艺路线,一般为扩散连接 热扭转 超塑成形。这一工艺路线,虽然利用了超塑成形的变形量大、流动应力低、无缩颈的优点,但工件需长时间整体高温加热,这导致生产设备及模具成本高、能耗高、生产率低、材料的强度性能下降等缺点。

技术实现要素:

4.本发明意在提供一种新型钛合金航空空心叶片热气胀成形工艺,以解决现有使用加热炉腔内成形的生产设备及耐高温模具成本高、能耗高、生产率低等问题。

5.为了达到上述目的,本发明的基础方案如下:一种新型钛合金航空空心叶片热气胀成形工艺,包括以下步骤:

6.s1:板坯焊接,所述板坯包括两块叶身面板、一块桁架芯板和两块榫头板,在板坯上预留入气孔管道,并在不需要焊接的板坯局部涂上阻焊剂,随后将榫头板、叶身面板、桁架芯板、叶身面板、榫头板依次叠放,并进行焊接;

7.s2:预成形,将焊接后的工件放入到连接大电流发生器带工件自阻加热功能的预成形模具工装上,在工件加热的同时通过压力机合模作预成形;

8.s3:局部数控加工、修形;

9.s4:热气胀成形,将加工修形后的工件放入到连接大电流发生器带工件自阻加热功能的超高压气胀成形模具工装上,然后压力机合模,以大电流自阻加热方式将工件加热并保持温度,通过超高压气体增压系统,经工件入气孔管道对其注入超高压气体,进行热气胀成形;

10.s5:精加工及抛光,对热气胀成形后的空心工件进行精加工和表面抛光处理,获得航空发动机空心风扇叶片成品。

11.进一步,所述步骤s1中叠放好的板坯放入扩散连接设备进行扩散焊接。

12.进一步,所述步骤s2中预成形主要包括一次热弯和至少一次热扭工序。

13.进一步,所述步骤s4中,工件加热温度为700-800℃。

14.进一步,所述步骤s4中,所述超高压气体的压力为20-70mpa。

15.进一步,所述超高压气体为经过增压的惰性气体。

16.本方案的有益效果:(1)热气胀成形可以大大缩短空心风扇叶片在高温停留的时

间,以较低温度、较短时间实现空心风扇叶片的热气胀形和整形,避免钛合金长时间加热带来的材料强度下降问题,且生产效率更高,成品的材料性能与原材料基本等同。

17.(2)本方案的加热温度由通常的900℃以上降为700-800℃左右,同时工件由真空加热炉加热改为以通过大电流进行工件自阻加热,从而达到节能的目的,另外,成形过程中不需要较高真空度,减小了真空设备投入和耗电;不需大型耐高温模具,降低了模具制造成本。

附图说明

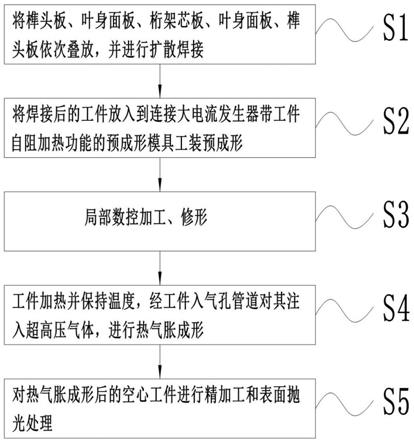

18.图1为本发明实施例的流程示意图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例

21.基本如附图1所示:一种新型钛合金航空空心叶片热气胀成形工艺,包括以下步骤:

22.s1:板坯焊接,所述板坯包括两块叶身面板、一块桁架芯板和两块榫头板,在板坯上预留入气孔管道,并在不需要焊接的板坯局部涂上阻焊剂,随后将榫头板、叶身面板、桁架芯板、叶身面板、榫头板依次叠放,并放入扩散连接设备进行扩散焊接;

23.s2:预成形,将焊接后的工件放入到连接大电流发生器带工件自阻加热功能的预成形模具工装上,在工件加热的同时通过压力机合模作预成形,预成形主要包括一次热弯和至少一次热扭工序;

24.s3:局部数控加工、修形;

25.s4:热气胀成形,将加工修形后的工件放入到连接大电流发生器带工件自阻加热功能的超高压气胀成形模具工装上,然后压力机合模,以大电流自阻加热方式将工件加热至700-800℃(本实施例中具体为800℃)并保持温度,通过超高压气体增压系统,经工件入气孔管道对其注入压力为20-70mpa(本实施例中具体为70mpa)超高压气体,超高压气体为经过增压的惰性气体(本实施例中具体为氩气),进行热气胀成形;

26.s5:精加工及抛光,对热气胀成形后的空心工件进行精加工和表面抛光处理,获得航空发动机空心风扇叶片成品。

27.本实施例的有益效果:(1)热气胀成形可以大大缩短空心风扇叶片在高温停留的时间,以较低温度、较短时间实现空心风扇叶片的热气胀形和整形,避免钛合金长时间加热带来的材料强度下降问题,成品的材料性能与原材料基本等同。

28.(2)本方案的加热温度由通常的900℃以上降为800℃左右,同时工件由真空加热炉加热改为以通过大电流进行工件自阻加热,从而达到节能的目的,另外,成形过程中不需要较高真空度,减小了真空设备投入和耗电;不需大型耐高温模具,降低了模具制造成本。

29.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实

体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

30.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本申请给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本申请的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

技术特征:

1.一种新型钛合金航空空心叶片热气胀成形工艺,其特征在于:包括以下步骤:s1:板坯焊接,所述板坯包括两块叶身面板、一块桁架芯板和两块榫头板,在板坯上预留入气孔管道,并在不需要焊接的板坯局部涂上阻焊剂,随后将榫头板、叶身面板、桁架芯板、叶身面板、榫头板依次叠放,并进行焊接;s2:预成形,将焊接后的工件放入到连接大电流发生器带工件自阻加热功能的预成形模具工装上,在工件加热的同时通过压力机合模作预成形;s3:局部数控加工、修形;s4:热气胀成形,将加工修形后的工件放入到连接大电流发生器带工件自阻加热功能的超高压气胀成形模具工装上,然后压力机合模,以大电流自阻加热方式将工件加热并保持温度,通过超高压气体增压系统,经工件入气孔管道对其注入超高压气体,进行热气胀成形;s5:精加工及抛光,对热气胀成形后的空心工件进行精加工和表面抛光处理,获得航空发动机空心风扇叶片成品。2.根据权利要求1所述的一种新型钛合金航空空心叶片热气胀成形工艺,其特征在于:所述步骤s1中叠放好的板坯放入扩散连接设备进行扩散焊接。3.根据权利要求2所述的一种新型钛合金航空空心叶片热气胀成形工艺,其特征在于:所述步骤s2中预成形主要包括一次热弯和至少一次热扭工序。4.根据权利要求1所述的一种新型钛合金航空空心叶片热气胀成形工艺,其特征在于:所述步骤s4中,工件加热温度为700-800℃。5.根据权利要求4所述的一种新型钛合金航空空心叶片热气胀成形工艺,其特征在于:所述步骤s4中,所述超高压气体的压力为20-70mpa。6.根据权利要求5所述的一种新型钛合金航空空心叶片热气胀成形工艺,其特征在于:所述超高压气体为经过增压的惰性气体。

技术总结

本专利涉及空心叶片成形工艺技术领域,具体是一种新型钛合金航空空心叶片热气胀成形工艺,包括以下步骤:S1:板坯焊接,将榫头板、叶身面板、桁架芯板、叶身面板、榫头板依次叠放,并进行焊接;S2:预成形,在工件加热的同时通过压力机合模作预成形;S3:局部数控加工、修形;S4:热气胀成形,将工件加热并保持温度,经工件入气孔管道对其注入超高压气体,进行热气胀成形;S5:精加工及抛光,对热气胀成形后的空心工件进行精加工和表面抛光处理。自阻式加热的热气胀成形以较低温度、较短时间实现空心风扇叶片的热气胀形和整形,避免钛合金长时间加热带来的材料强度下降问题,解决了现有生产设备及模具成本高、能耗高、生产率低等问题。生产率低等问题。生产率低等问题。

技术研发人员:陈联洲 李永革 孟晓峰 江留宝 江廷辉 刘雪飞 黎智萍 魏兵

受保护的技术使用者:重庆江东机械有限责任公司

技术研发日:2021.10.14

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。