1.本发明涉及球团焙烧技术领域,尤其涉及一种规模30-600万吨的,用细磨铁矿、硫酸渣、细磨有色金属矿和其它各种工业原料及固废处理的球团步进式焙烧设备。

背景技术:

2.目前球团焙烧有三种:竖炉球团技术、链篦机-回转窑球团技术和带式焙烧技术。竖炉球团投资低,占地面积小,但单台产能低,原燃料适应能力差;链篦机-回转窑球团单机产能大,原燃料适应能力强,产品质量好,但投资高、占地大,回转窑易结圈造成作业率不高,链篦机、回转窑热损失大,链篦机-回转窑-环冷机三大主机耐高温特殊材质易损件多,备件成本高;带式焙烧机单机产能大,原燃料适应能力强,产品质量好、产品种类可多样化,作业率高,能耗低,但投资较高,台车篦条及拦板等耐高温合金钢易损件多,备件成本也高。三种技术各有千秋,但相对来说,带式焙烧机较有优势,不但原燃料适应能力强,还可以生产自熔性和碱性球团,热效率也高。但也有缺点:焙烧机是一个在竖立面上来回连续运转的设备,具有头尾星轮及其支架、复杂的驱动装置、往返程及星轮上的台车等,台车及其篦条、拦板等耐高温合金钢易损件多,而且焙烧机在竖立面上来回连续运转容易产生台车跑偏及打拱,造成漏风而增加能耗,台车端部容易磨损。焙烧机侧面焙烧炉罩与台车之间落棒式密封及台车与风箱之间的滑板滑道密封效果差,对热效率及风流平衡影响大。从而造成投资和运行成本高。

技术实现要素:

3.本技术实施例通过提供一种步进式球团焙烧设备,该焙烧设备是在同一水平面上以矩形轨迹连续运转,并且台车在工作进程上紧密排列移动,设备结构简单,台车数量和设备重量减少将近一半。设备运转可编程序自动控制,降低台车跑偏、漏风以及打拱的概率,同时减少台车的磨损,延长其使用寿命。

4.本技术实施例提供了一种步进式球团焙烧设备,包括铺底铺边料装置、台车、风箱、焙烧炉罩、密封装置、轨道,其特征在于:

5.轨道,用于提供台车行走的路线;

6.台车,滑动连接于轨道上,用于放置球团生料;

7.铺底铺边料装置,固定连接于台车上方,为了球团焙烧的均匀性,并保护台车不受高温破坏,在台车上铺一层熟球;

8.焙烧炉罩,用于实现台车内球团生料的焙烧,所述焙烧炉罩位于台车上方;

9.风箱,固定连接于轨道下部,所述风箱位于台车下方,所述风箱通过台车和焙烧炉罩相通;

10.密封装置,固定连接于风箱与台车、焙烧炉罩和台车之间,可以有效地堵住漏风。

11.进一步的所述台车设有多组,多组台车在轨道上依次紧密排列成带状。

12.进一步的所述轨道包括轨道一和轨道二,轨道一位于焙烧炉罩和风箱之间,用于

实现满载台车的行走,从而实现球团生料的焙烧;

13.轨道二,位于风箱左侧,所述轨道一和轨道二位于同一平面上,用于实现空车台车的行走。

14.进一步的所述轨道一和轨道二使台车形成一个在同一平面以矩形轨迹连续行走的轨迹,从而实现球团的焙烧、卸料、空台车复位的一个循环。

15.进一步的还包括辅助机构,用于完成台车移动、卸料、空车返回工作,使台车在同一平面以矩形轨迹连续而不同速运行;

16.所述辅助机构包括翻车机、回车道装置、机前渡车、液压推车机;

17.翻车机,位于轨道一右端,所述翻车机与焙烧炉罩位于同一横向水平线上,用于将台车上焙烧好的球团卸入到料槽内;

18.回车道装置,位于轨道二上,用于台车的空车行走;

19.机前渡车,位于回车道装置左端,用于将空的台车推动到轨道一上;

20.液压推车机,位于轨道一左端,所述液压推车机位于满载台车的左侧,用于推动满载台车行走。

21.进一步的所述焙烧炉罩从左至右依次分为鼓风干燥罩、抽风干燥罩、燃烧室、预热焙烧炉罩、均热罩、冷却ⅰ段罩和冷却ⅱ段罩,因此将焙烧炉罩从左至右依次划分为鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段、冷却ⅰ段和冷却ⅱ段,各炉罩之间都采用密封隔断板与风压平衡联合密封;通过各个炉罩从而完成球团生料的鼓风干燥、抽风干燥、预热、焙烧、均热及冷却工作,使其实现球团的焙烧成团加工。

22.进一步的所述风箱从左至右依次分为鼓风干燥段风箱、抽风干燥段风箱、预热段风箱、焙烧段风箱、均热段风箱及冷却段风箱。

23.进一步的所述鼓风干燥段风箱与鼓风干燥罩相通,抽风干燥段风箱与抽风干燥罩相通,预热段风箱、焙烧段风箱与燃烧室和预热焙烧炉罩相通,均热段风箱与均热罩相通,冷却段风箱与冷却ⅰ段罩和冷却ⅱ段罩相通,通过各个风箱和炉罩相通,从而在焙烧炉罩和风箱之间形成一个相互关联的风流系统,为焙烧炉罩内不同加工阶段提供不同温度的风源和热源。

24.进一步的所述鼓风干燥段用热风来自冷却ⅱ段热风,抽风干燥段热风来自焙烧段热风,预热段和焙烧段所用二次助燃风源来自冷却ⅰ段高温热风,整个系统热量逐级利用,以实现最高的热效率,最低的能耗,也减少废气排放量。

25.进一步的所述焙烧炉罩的左右端部第一个风箱和最后一个风箱与台车之间采用机械密封;鼓风干燥罩与抽风干燥罩之间、抽风干燥罩与预热焙烧炉罩之间、预热焙烧炉罩与均热罩之间、均热罩与冷却ⅰ段罩之间、冷却ⅰ段罩和冷却ⅱ段罩之间均采用耐火材料挡风板与微负压联合密封。

26.进一步的所述密封装置位于焙烧炉罩的左右侧面,所述密封装置选用水密封,水密封装置主要由密封水槽、密封板、水槽端部接漏系统组成,可以有效地堵住焙烧炉罩侧面,避免其漏风。

27.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

28.1、在空载的台车内铺底料和铺边料;然后将生球料均匀布到布有铺底料和铺边料的台车内。液压推车机推动台车以可控制的速度在轨道一上行走,依次经过鼓风干燥、抽风

干燥、预热、焙烧、均热及冷却六个段带,使生球料依次经过鼓风干燥、抽风干燥、预热、焙烧、均热及冷却,最后变成具有所要求质量的成品球团。随后台车从焙烧炉罩内移出,通过翻车机将成品翻倒倒入料槽。台车翻倒回正后翻车机将台车推到底侧的回车道装置上,然后回车道装置将空载的台车推到机前渡车上,由机前渡车将空载的台车迅速推回到轨道一的头部,使其平移进入轨道一上,台车以此在同一平面上以矩形轨迹不断来回循环,由此实现球团的焙烧成团加工;该焙烧设备是在同一水平面上以矩形轨迹连续运转,并且台车在工作进程上紧密排列移动,设备结构简单,台车数量和设备重量减少将近一半。设备运转可编程序自动控制,降低台车跑偏、漏风以及打拱的概率,同时减少台车的磨损,延长其使用寿命。且该设备可适应年产30-600万吨的产能,原料可适用细磨铁矿粉、硫酸渣、有色金属矿粉和其它各种工业原料及固废处理的球团焙烧。

29.2、在焙烧炉罩和风箱之间形成一个相互关联可控的风流系统,从而为焙烧炉罩内不同加工阶段提供不同温度的风源和热源,提高生球团的焙烧成型质量和成型效率。

30.3、焙烧炉罩左右侧面采取水密封装置,可以有效地堵住漏风,对焙烧风流和温度控制更为精确稳定。

附图说明

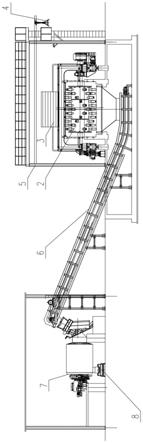

31.图1为本技术结构示意图;

32.图2为本技术平面图;

33.图3为本技术右视图;

34.图4为图1中a部放大结构示意图。

35.图中:1铺底铺边料装置、2台车、3机前渡车、4液压推车机、5风流系统、6风箱、61鼓风干燥段风箱、62抽风干燥段风箱、63预热段风箱、64焙烧段风箱、65均热段风箱、66冷却段风箱、7焙烧炉罩、71鼓风干燥罩、72抽风干燥罩、73燃烧室、74预热焙烧炉罩、75均热罩、76冷却ⅰ段罩、77冷却ⅱ段罩、8燃烧器、9密封装置、10翻车机、11回车道装置、12轨道一、13轨道二、14除尘管、15轨道。

具体实施方式

36.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

37.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合

39.实施例一

40.请参阅图1-4,一种步进式球团焙烧设备,包括铺底铺边料装置1、台车2、风箱6、焙烧炉罩7、密封装置9、轨道15;

41.轨道15,用于提供台车2行走的路线;

42.台车2,滑动连接于轨道15上,用于放置球团生料;

43.铺底铺边料装置1,固定连接于台车2上方,为了球团焙烧的均匀性,并保护台车2主梁、端梁及拦板不受高温破坏,在其台车2上铺一层熟球;

44.焙烧炉罩7,用于实现台车2内球团生料的焙烧,所述焙烧炉罩7位于台车15上方;

45.风箱6,固定连接于焙烧炉罩7底端外侧,所述风箱6位于台车2下方,所述风箱6和焙烧炉罩7相通;

46.密封装置9,固定连接于风箱6与台车2、焙烧炉罩7和台车2之间,可以有效地堵住漏风。

47.所述台车2设有多组,多组台车2之间依次紧密排列成带状在轨道15上;

48.所述台车2上部的焙烧炉罩7和下部的风箱6组成球团生料的工艺加工段,主要包括鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段和冷却段;

49.所述台车2是分体式的,由主梁、端梁、上下栏板、篦条、车轮等组成。篦条和上下栏板侧面形成一梯形空间,以承装焙烧球团生料;

50.所述台车2主梁和端梁为特殊耐热铸钢,主梁和端梁加工前要进行正火和回火处理,使其具有足够的强度和韧性。

51.所述台车2主梁可以正反两面使用,以便在使用一定时间后变形到一定程度时可以翻过来再使用,使整个寿命大幅延长;

52.所述台车2端梁底部装有密封隔热装置,同时台车2横向长度方向两侧面均为加工面;工作时,台车2密封隔热装置与滑板贴合,相邻台2车之间端梁互相贴合,共同形成密封,保证风流只能从球料层进入风道,避免了侧、底面漏风;

53.所述台车2端梁上装有下栏板,其上为上栏板;下栏板采用铬钼铸件,上栏板采用铬镍铸件,加工都需退火处理。

54.所述台车2上装有多个篦条。篦条材质为耐热高铬铸件。每根篦条在侧向投影面上呈板梯形,其剖面形状使其在工作时具有足够的强度和刚度。相邻两篦条之间形成扇形空隙,即为抽风风流通道。为了保证每个台车2体内能装入规定数量的篦条,同时为防止混合料从相邻两篦条之间的扇形空隙中漏出,篦条的铸造、检验均按照工艺要求规定进行制造。篦条间隙一般为5-10mm。篦条卡套在台车2主梁上,端部篦条上压有插销,防止翻车时篦条脱落。更换篦条时,可将插销卸下,依次从缺口处取出篦条。

55.所述台车2上装有四个车轮,工作时需四个车轮都要落地(落到轨道15上),最差只允许一个车轮悬空。台车2上的车轮材质为锻钢,工作面硬度hrc(46-60)。

56.所述台车2左侧设有液压推车机4,用于提供台车2行走的动力;

57.也就是说台车2安装在轨道15上,工作时由液压推车机4推动整列台2车向前行走,经过铺底铺边料装置1的布料、鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段及冷却段。从而完成球团生料鼓风干燥、抽风干燥、预热、焙烧、均热及冷却工作。

58.所述铺底铺边料装置1由料斗,溜槽、布料阀等组成,全为碳钢结构。铺底料布料阀

布置在园辊筛分布料机下,铺边料布料阀布置在园辊筛分布料机两侧。台车2移动铺底铺边料装置1的料斗下方即可出料铺底铺边,通过布料阀实现台车2铺料厚度的可调。

59.所述轨道15包括轨道一12和轨道二13,轨道一12位于焙烧炉罩7和风箱6之间,用于实现满载台车2的行走,从而实现球团生料的焙烧;

60.轨道二13,位于风箱6左侧,所述轨道一12和轨道二13位于同一水平面上,用于实现空车台车的2行走。

61.也就是说通过轨道一12和轨道二13使台车2形成一个矩形的行走轨迹,从而实现球团的焙烧、卸料、空台车复位的一个循环。

62.还包括辅助机构,用于完成台车2移动、台车2重车卸料、台车2空车返回等工作,使台车2在同一平面以矩形轨迹连续而不同速运行;

63.所述辅助机构包括翻车机10、回车道装置11、机前渡车3、液压推车机4;

64.翻车机10,位于轨道一12右端,所述翻车机10与焙烧炉罩7位于同一横向水平线上,用于将台车2上焙烧好的球团卸入到料槽内;

65.回车道装置11,位于轨道二13上,用于台车2的空车行走;

66.机前渡车3,位于回车道装置11左端,用于将空的台车2推动到轨道一12上;

67.液压推车机4,位于轨道一12左端,所述液压推车机4位于满载台车2的左侧,用于推动满载台车2行走。

68.所述翻车机10是铆焊结构件,其主要部分由翻车部和行走部组成。工作时,在液压推车机4的推动下,将装有焙烧好球团的两件台车2推入翻车机翻车架内,通过翻车机自备的液压机构将翻车架旋转,将台车2内的球料卸入下部料槽。卸料后翻车架回复水平位置。行走机构带动翻车机10行走至回车道位置,通过回车道端部小车和中部小车,将两个空台车2拉至迁车道。翻车机10再返回原位,以待重新接收台车2,以此重复以上工作;

69.所述翻车机10车架为翻车机主要承重机架,其各框架梁均为矩形梁,为消除变形影响,翻车机前后车架起拱量≦4-10mm;

70.所述翻车架是带动台车2旋转卸料的铆焊支架,用以承载装有焙烧好球团的两件台车2。因此翻车架轨道采用钢轨,与板架用螺栓联接,使其牢固及更换方便。安装后,里侧轨道比外侧轨道低5mm,以防止台车2进入翻车架后滑出。翻车架安装有承料盘,承接翻车时漏下的碎料;

71.所述翻车机10自带集中润滑装置,对翻车机10上各滑动轴承处进行润滑;

72.所述翻车机10车架上组装有行走机构和液压机构,行走机构由电机驱动减速器及车轮旋转,带动翻车机10移动。其行走机构四个车轮踏面应在同一平面。主动车轮轴线与翻车机车架中心线保证垂直,以确保行走平稳,无卡轨、跑偏现象。液压机构由油缸驱动翻车架旋转。两个油缸应保证同步,保证翻车时翻车架翻转平稳;

73.所述翻车机10行走电机采用绕线式电机,用户可通过转子电路串电阻来实现调速功能。输入轴带有制动器,保证行走时可靠定位。

74.所述回车道装置11由中部小车、端部小车、卷扬机、上下托辊、绳轮组成。小车上装有拨爪,可带动空台车2行走。卷扬机牵引各小车往复移动,将台车2从翻车道运至迁车道。工作时,端部小车可探伸至翻车机下,通过拨爪将台车拉出,向迁车道行走。行至1/4行程,再返回。直至另一个端部小车拉到台车,向迁车道行走,直至送到迁车机上,完成整个移车

工作;

75.所述回车道装置11的中端部小车为铆焊结构件,其上装有拨爪、钢丝绳牵引机构、车轮组件。端部小车可探伸至翻车机10下,通过拨爪将台车拉出(推入)翻车机10(迁车机)。端部小车钢丝绳牵引机构装有弹簧缓冲装置,以缓解往复运动时的冲击;

76.所述回车道装置11两端设有两个¢500绳轮,作为改向轮用。同时还设有上、下托辊,以支托钢丝绳;

77.卷扬机为回车道装置11牵引机构,由卷筒、减速器、电机组成。卷筒上加工有标准导向螺旋槽,以发送钢丝绳接触情况,延长钢丝绳寿命。

78.所述机前渡车3为焊结构件,其主要由车架与行走部组成。工作时,回车道装置11端部台车将两件空台车2推入迁车机上的导轨内,端部台车退回后,机前渡车3行走至台车移动轨道,再由推车机将台车2推上台车移动轨道,推车机返回后,机前渡车3再移动至回车道位置,以待下个循环;

79.所述机前渡车3车架是主要承重机架,其各框架梁均矩形梁;

80.所述机前渡车3架上焊有导轨,以承载两件空载后的台车2。导轨组装有p38钢轨,里侧高度比外侧高度低10mm,以防止迁车机移动时台车2滑出导轨;

81.所述机前渡车3车架上组装有行走机构,由电机驱动减速器及车轮旋转,带动迁车机移动。其行走机构四个车轮踏面应在同一平面。主动车轮轴线与迁车机车架中保证垂直,以确保行走平稳,无卡轨、跑偏现象;

82.所述机前渡车3行走电机采用绕线式电机,用户可通过转子电路串电阻来实现调速功能。输入轴带有制动器,保证行走时可靠定位。

83.所述液压推车机4由油缸、导向杆、推头、底座、导向座及导向机构组成。所述液压推车机4通过泵站提供工作动力。液压推车机和泵站构成了一个液压系统。工作时,油缸活塞伸出,推动整列台车2前移,并将机前渡车3上空台车2推出,同时台车2进入翻车机。当活塞杆达到一定行程后,接近开关发出电信号,泵站上的换向阀换向,活塞杆开始返回,直至接近到另一个接近开关,活塞杆停止缩回。等待进入下一个工作循环;

84.泵站采用双泵、双电机结构。工作时,只有一套工作,另一套备用,以保证发生故障时工作得以延续。泵站配有节流阀,可实现平滑调速,改变台车2移动速度,满足烧结工艺要求;

85.所述液压推车机4上装有油缸,为保证推力均匀,台车2行走可靠,应使油缸轴线与台车2道中心线重合;

86.所述液压推车机4上的导向杆装配在导向座内,并与活塞杆一同联接在推头上,可与活塞杆同步进退。导向座为铸铁件,内装有铜套,可减少导向杆移动时的摩擦。导向机构为吊轮形式,与推头焊为一体,以支承油缸伸出时活塞与推头的重量。

87.本技术实施例实际运行时,首先,在空载的台车2内铺底料和铺边料;然后将生球料均匀布到布有铺底料和铺边料的台车2内。液压推车机4推动台车2以可控制的速度在轨道一12上行走,依次经过鼓风干燥、抽风干燥、预热、焙烧、均热及冷却六个段带,使生球料依次经过鼓风干燥、抽风干燥、预热、焙烧、均热及冷却,最后变成具有所要求质量的成品球团。随后台车2从焙烧炉罩7内移出,通过翻车机10将成品翻倒倒入料槽。台车2翻倒回正后翻车机10将台车2推到底侧的回车道装置11上,然后回车道装置11将空载的台车2推到机前

渡车3上,由机前渡车3将空载的台车2迅速推回到轨道一12的头部,使其平移进入轨道一12上,台车2以此在同一平面上以矩形轨迹不断来回循环,由此实现球团的焙烧成团加工;台车2在连续行走的条件下,生球布料设备能将球料连续均匀布到台车2上。

88.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:该焙烧设备是在同一水平面上以矩形轨迹连续运转,并且台车在工作进程上紧密排列移动,在返回程上是两到三辆台车快速返回,设备结构简单,台车数量和设备重量减少将近一半。设备运转可编程序自动控制,降低台车跑偏、漏风以及打拱的概率,同时减少台车的磨损,延长其使用寿命。且该设备可适应年产30-600万吨的产能,原料可适用细磨铁矿粉、硫酸渣、有色金属矿粉和其它各种工业原料及固废处理的球团焙烧。

89.实施例二

90.请参阅图1,为实现生球团的焙烧成型加工,所述焙烧炉罩7包含了鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段及冷却段,从而完成台车内装有生球团的焙烧成型加工。

91.所述冷却段又分为冷却ⅰ段和冷却ⅱ段;

92.所述焙烧炉罩7位于台车2上部、所述风箱6位于台车2下部,所述焙烧炉罩7和风箱6上下平行,所述风箱6和焙烧炉罩7相通,以至于风箱6内的气体能够穿过台车2内的生球团从而进入焙烧炉罩7内。

93.所述焙烧炉罩7从左至右依次分为鼓风干燥罩71、抽风干燥罩72、燃烧室73及预热焙烧炉罩74、均热罩75、冷却ⅰ段罩76和冷却ⅱ段罩77;

94.所述鼓风干燥罩71、抽风干燥罩72、冷却ii段罩77和风箱6内温度较低,都采用内衬一定厚度的龟甲网加耐磨保温喷涂料;均热罩75及冷却ⅰ段罩76采用整体性能好、体积稳定、强度高、应力低的高强度轻质耐火炉衬;

95.所述燃烧室73是温度变化最多的区域,包括前后墙板、侧墙板、炉顶吊挂、隔断墙、燃烧器8及其控制系统,由这几部分合围成长方体的炉膛空间,燃气通过燃烧器进入燃烧室73,一次助燃风由风机提供,二次助燃风用冷却i段罩76高温热风。燃烧室73及炉膛全部采用热稳定性好、耐火度高的耐火材料。上部采用耐火预制砖砌筑;下部采用浇注料浇注。燃烧室73及炉膛内沿台车2使用环境温度不高,但含尘气流的冲刷厉害,尤其是在炉子开停频繁,冷热变化应力大,容易产生裂纹,需采用钢纤维增强浇注料,内表面渗铝的锚固钉,以提高其抗氧化能力;加密锚固钉分布,以提高支撑能力;

96.各炉罩纵向隔断采用砌有跟各炉罩相同的耐火衬隔墙,以将焙烧炉罩7从左至右依次分为鼓风干燥段、抽风干燥段、预热段、焙烧段、均热段及冷却段;

97.各个炉罩外侧均设有钢结构炉壳,钢结构炉壳是所有炉罩设备的主体支撑,为钢梁结构框架,以型钢作为主要材料,先将分部件拼焊为若干门型框架和纵向、横向连接梁,再将纵梁、横梁和门型框架联接起来,形成纵横交错的立体支撑框架。主要用于支撑炉膛、回热风管道、冷却风管道、防尘罩、操作平台,要承受设备和耐材重量,同时承受因热变形和风载荷带来的侧向推力,也要考虑地震载荷的影响。

98.所述风箱6是为了实现烘焙炉罩7的进风或出风,同时收集生球团焙烧时产生的灰尘;

99.所述风箱7从左至右依次分为鼓风干燥段风箱61、抽风干燥段风箱62、预热段风箱63、焙烧段风箱64、均热段风箱65及冷却段风箱66。

100.所述风箱6由横纵梁、接管等组成,其上口与密封槽连接在一起。风箱6采用钢结构内衬耐磨和保温材料。风箱6接管与回风管、降尘管、风机连接,形成相应的风流系统5。从而使风箱6内流动的气体进入焙烧炉罩7内,为焙烧炉罩7内不同加工阶段提供不同温度的风源和热源。

101.鼓风干燥段风:鼓风干燥段的热风通过回热风机从冷却ii段炉罩77抽取300-330℃的热冷却风从其下部的风箱鼓入,穿过台车篦条和料球(加热和干燥料球)进入鼓风干燥炉罩71;

102.抽风干燥段风:抽风干燥段的热风通过回热风机抽取部分预热段风箱63、焙烧段风箱64和均热段风箱65的300-550℃的热风,送入抽风干燥罩72并往下穿过料球(加热和干燥料球)和台车篦条进入抽风干燥段风箱62;

103.预热焙烧段风:在预热焙烧炉罩74内,从煤气站过来带有一定压力的燃气和助燃风机提供的一次助燃风、作二次助燃风的冷却i段过来的温度850-1200℃热冷却风,通过燃烧室73精确地自动控制专用的燃烧器8燃烧产生温度600-1350℃工艺热风,穿过(加热和焙烧)料球和台车篦条进入预热段风箱63、焙烧段风箱64,再由集烟道及回热风管道系统进入抽风干燥系统;

104.均热段风:均热段的热风来自少量的冷却ⅰ段罩76和焙烧段热风;

105.冷却段风:冷却ⅰ段罩76和冷却ii段罩77采用环境空气,由一台或二台鼓风机将空气鼓入台车下部的冷却段风箱66,然后穿过料球,与料球热交换,将料球的热带走,分别进入冷却ⅰ段罩76和冷却ii段罩77。冷却ⅰ段罩76的高温热风由余压进入焙烧炉作二次助燃风。冷却ii段罩77由回热风机送入鼓风干燥。

106.整个风流系统5热量逐级利用,以实现最高的热效率,最低的能耗,也减少废气排放量。

107.本技术实施例实际运行时,台车2内的生球团在焙烧炉罩7和风箱6之间焙烧过程中,鼓风干燥段的热风通过回热风机从冷却ⅱ段罩77抽取300-330℃的热冷却风;抽风干燥段的热风通过另外的回热风机从预热段风箱63、焙烧段风箱64和均热段风箱65回热,温度300-350℃;预热焙烧段在预热焙烧炉罩74内,从煤气站过来带有一定压力的燃气和助燃风机提供的一次助燃风、作二次助燃风的冷却i段罩76过来的温度850-1200℃热冷却风,通过燃烧室73精确地自动控制专用的燃烧器8燃烧产生温度600-1350℃工艺热风;冷却ⅰ段罩76和冷却ii段罩77采用环境空气,温度为常温,用冷却风机提供。

108.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:在焙烧炉罩和风箱之间形成一个相互关联可控的风流系统,从而为焙烧炉罩内不同加工阶段提供不同温度的风源,提高生球团的焙烧成型质量和成型效率。

109.实施例三

110.请参阅图3,由于台车2进入风箱6和焙烧炉罩7之间时,台车2和风箱6之间、台车2和焙烧炉罩7之间势必会存在间隙,不是紧密贴合的,为保证台车2和风箱6之间、台车2和焙烧炉罩7之间的密封性,设计了密封装置9,有效避免台车2和风箱6之间、台车2和焙烧炉罩7之间漏风。

111.所述焙烧炉罩7侧面,风箱6与台车2之间、焙烧炉罩7和台车2之间设有密封装置9,所述密封装置9选用水密封装置,可以有效地堵住漏风;焙烧炉罩7的左右端部第一个风箱6

和最后一个风箱6与台车2之间采用先进的机械密封;鼓风干燥罩71与料球之间和冷却ii段罩77与料球之间均采用挡风板与微负压联合密封;焙烧炉罩7各炉罩之间都采用密封隔断板与风压平衡联合密封。

112.相对于落棒式密封和弹性滑道密封,焙烧炉罩7的侧面水密封装置是最有效的。水密封装置主要由密封水槽、密封板、水槽端部接漏系统等组成。密封板进出水槽端部会有少量水漏出,采用管道、水箱接住,再用水泵将水箱水打到水槽。水箱水位、水槽水位与水泵自动联锁控制。风箱6与台车2之间的密封水槽布置在风箱6上口,尽量靠近台车2底部,由风箱6横梁支承;焙烧炉罩7和台车2之间密封水槽布置在焙烧炉罩7的钢结构支架上,由炉置的支柱支承。

113.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:密封装置采用效果最好的水密封,对焙烧风流和温度控制更为精确稳定。

114.本焙烧设备还装有除尘管141;

115.所述降尘管4为一级重力除尘器,将焙烧废气中大颗料的灰尘沉降下来,减轻下一级除尘器负荷;

116.降尘管14下部装有漏斗。漏斗下部采用双层卸灰阀,可有效实现密封。粉尘由漏斗进入下部水封拉链机中。降尘管14端部安装有人孔,便于检修、清理;

117.除尘管14与风箱6接管中设有膨胀节相互联接,以吸收因温度变化产生的膨胀量;

118.为使废气保持一定温度,风箱6、漏斗、降尘管14内衬保温耐磨材料。

119.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。