1.本发明涉及属于金属复合带材加工技术领域,尤其涉及一种镍铜双金属复合带材的制备方法。

背景技术:

2.5g通信、新能源汽车等新兴重点领域发展迅猛,市场对新能源电池性能要求不断提高,节能、环保是电池发展的必然趋势。常规的电池负极材料有镀镍钢带,其价格低廉,但镀层薄、侧面无保护易生锈、内阻大,焊接性一般;镀镍铜带,其内阻小,但镀层薄、可焊接性能一般,对焊接工艺要求特高,否则易脱落;纯镍带,焊接性能好,抗氧化能力强,但内阻偏大;新型镍铜复合带材,能够降低电池内阻,延长电池使用寿命,镍铜复合带材作为负极材料,镍面为焊接面,铜面为导电面,其综合了镀镍铜带和镍带的优点,使负极材料的性能达到更佳,我国高性能镍铜复合带材主要依赖进口,市场急需国内替代品。

技术实现要素:

3.本发明的目的在于克服现有技术中存在的不足,提供一种镍铜双金属复合带材的制备方法,以满足目前长寿命电池负极材料的市场需求。本发明采用的技术方案是:一种镍铜双金属复合带材的制备方法,其中:包括以下步骤:s1.粉末包套制作:将纯镍粉与纯铜粉依次装填入包套中,形成镍/铜/镍三层粉末体系,将包套施加振动使得振实密度达到3.5~5.4 g/cm3,并加热、抽真空,之后封焊包套,得到粉末包套;s2.粉末包套热轧:将粉末包套预热,然后进行7~9道次热轧,轧成3.8~4mm厚度的板材;s3.中间退火:将热轧板材表面的包套去除,然后在氢气还原炉中还原退火;s4.冷轧:将退火后的板材经3~10道次冷轧加工成0.02~0.5 mm厚度的镍铜双金属复合带材。

4.优选的是,所述的镍铜双金属复合带材的制备方法,其中:所述步骤s1加热温度为300~600℃,加热时间为3~24 h,抽真空至10-4

~10-6pa

。

5.优选的是,所述的镍铜双金属复合带材的制备方法,其中:所述步骤s1中纯镍粉与纯铜粉平均粒度均为50~250 μm。

6.优选的是,所述的镍铜双金属复合带材的制备方法,其中:所述步骤s1镍/铜/镍三层粉末体系的镍/铜/镍质量比为1:10:1~1:1:1。

7.优选的是,所述的镍铜双金属复合带材的制备方法,其中:所述步骤s2预热温度为600~1000℃,预热时间为20~120 min。

8.优选的是,所述的镍铜双金属复合带材的制备方法,其中:所述步骤s3退火温度为400~600℃,退火时间为10~60 min。

9.优选的是,所述的镍铜双金属复合带材的制备方法,其中:所述步骤s4冷轧线速为

0.2~2 m/s。

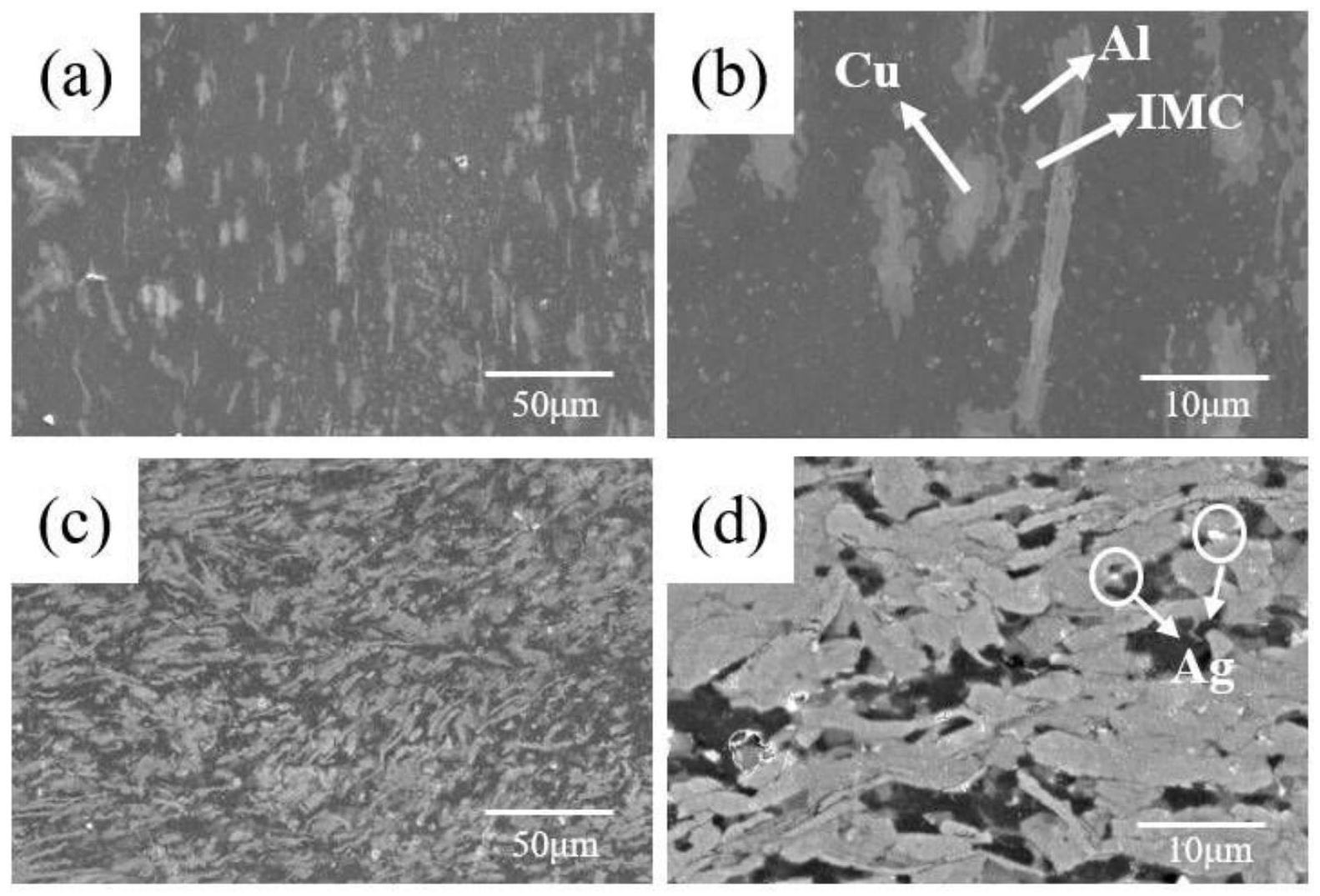

10.本发明的技术原理为:本发明将纯镍粉与纯铜粉依次装填包套,形成镍/铜/镍三层粉末体系,抽真空、封焊后,经热轧、冷轧成镍铜双金属复合带材。本发明技术优势在于粉末包套轧制不引入氧、氮等间隙元素杂质,避免了空气预热氧化对内部镍、铜的污染,保证了材料的高导电性能;镍与铜同属面心立方晶体结构,镍与铜之间形成互扩散层,界面结合良好;由于粉末颗粒内部晶粒细小,使复合带材获得细晶强化效果,力学性能优异。

11.本发明的优点在于:(1)本发明的镍铜双金属复合带材的制备方法,采用粉末包套热轧技术,全流程隔绝氧、氮等杂质来源,保证了镍铜双金属复合带材的高纯度。

12.(2)本发明的镍铜双金属复合带材的制备方法,镍与铜同属面心立方晶体结构,镍与铜之间形成互扩散层,异质金属间的界面结合及热匹配性能优异,避免加工过程产生孔洞等缺陷,提高复合带材成品率。

具体实施方式

13.下面结合具体实施例对本发明作进一步说明。

14.实施例1一种镍铜双金属复合带材的制备方法,其中:包括以下步骤:s1.按照镍/铜/镍三层粉末体系的质量比为1:10:1,将平均粒径为50 μm的纯镍粉与纯铜粉依次装填入20#钢包套中,粉末包套振实使得振实密度达到3.5g/cm3,在包套制作设备中加热至600℃,加热时间为3 h,抽真空至10-6pa

,封焊包套,得到粉末包套;s2.将上述粉末包套在空气加热炉中预热,预热温度为800℃,预热时间为60min,进行7次热轧,轧成3.8mm厚度的板材,且保证孔隙率≤0.5%;s3.将热轧板材表层20#钢包套材质机加工去除后,在氢气还原炉600℃下保温10min进行中间退火;s4.将退火后的板材经7道次冷轧加工成0.1mm厚度的镍铜双金属复合带材,轧制线速为2 m/s。

15.经检测,复合带材表面焊接性能优异,带材导电率达98.7%iacs。

16.实施例2一种镍铜双金属复合带材的制备方法,其中:包括以下步骤:s1.按照镍/铜/镍三层粉末体系的质量比为1:1:1,将平均粒径为250 μm的纯镍粉与纯铜粉依次装填入45#钢包套中,粉末包套振实使得振实密度达到4.4 g/cm3,在包套制作设备中加热至300℃,加热时间为24h,抽真空至10-4pa

,封焊包套,得到粉末包套;s2.将上述粉末包套在空气加热炉中预热,预热温度为1000℃,预热时间为20min,进行8道次热轧,轧成3.8mm厚度的板材,且保证孔隙率≤0.2%;s3.将热轧板材表层45#钢包套材质机加工去除后,在氢气还原炉400℃保温60min,进行还原退火;s4.将退火后的板材经3道次冷轧加工0.5mm的镍铜双金属复合带材,轧制线速为1 m/s。

17.经检测,复合带材表面焊接性能优异,带材导电率达51.2%iacs。

18.实施例3一种镍铜双金属复合带材的制备方法,其中:包括以下步骤:s1.按照镍/铜/镍三层粉末体系的质量比为1:5:1,将平均粒径为50 μm的纯镍粉与平均粒径为250 μm的纯铜粉依次装填入20#钢包套中,粉末包套振实至振实密度达到5.0g/cm3,在包套制作设备中加热至500℃,加热时间为16h,抽真空至10-5pa

,封焊包套,得到粉末包套;s2.将上述粉末包套在空气加热炉中预热,预热温度为700℃,预热时间为30min,进行8次热轧,轧成4mm厚度的板材,且保证孔隙率≤0.3%;s3.将热轧板材表层20#钢包套材质机加去除后,在氢气还原炉550℃保温40min,进行中间退火;s4.将退火后的板材经8道次冷轧,加工成0.3 mm厚度的镍铜双金属复合带材,轧制线速为1 m/s。

19.经检测,复合带材表面焊接性能优异,带材导电率达83.6%iacs。

20.实施例4一种镍铜双金属复合带材的制备方法,其中:包括以下步骤:s1.按照镍/铜/镍三层粉末体系的质量比为1:8:1,将平均粒径为100 μm的纯镍粉与平均粒径为50 μm的纯铜粉依次装填入45#钢包套中,粉末包套振实至振实密度达到5.4 g/cm3,在包套制作设备中加热至400℃,加热时间为20h,抽真空至10-5pa

,封焊包套,得到粉末包套;s2.将上述粉末包套在空气加热炉中预热,预热温度为600℃,预热时间为120min,进行9道次热轧,轧成3.8mm厚度的板材,且保证孔隙率≤0.2%;s3.将热轧板材表层45#钢包套材质机加工去除后,在氢气还原炉500℃保温30min进行中间退火;s4.将退火后的板材经10道次冷轧加工成0.02mm厚度的镍铜双金属复合带材,轧制线速为0.2 m/s。

21.经检测,复合带材表面焊接性能优异,带材导电率达91.3%iacs。

22.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。