1.本公开涉及带固定部件的树脂管的制造方法、带固定部件的树脂管的制造装置以及带固定部件的树脂管。

背景技术:

2.以往已知一种制造方法,将树脂管的一部分配置在托架(bracket)成形用模具内,在该模具内填充熔融树脂来对托架进行成形,由此来制造树脂管和托架一体化了的带托架树脂管(例如,参照日本实开平3-77882号公报以及日本实开平3-77884号公报)。

技术实现要素:

3.然而,当在模具内配置树脂管的一部分时,由于熔融树脂流入前对模具的加热(预加热),有时会导致在树脂管的模具内配置的部分被加热而变软(软化)。这样,在树脂管的模具内配置的部分变软了的状态下,如果熔融树脂流入模具内,会存在熔融树脂的流入压力导致树脂管的该部分发生变形的可能性。这样,为了防止树脂管发生变形,已知一种在树脂管内侧配置芯模(模具芯),在树脂管上设置托架的技术。然而,在树脂管内侧配置芯模的情况下,需要对树脂管内配置的芯模以及从树脂管内取出芯模的作业,制造工序变复杂了。另外,例如在如蛇腹形状那样配管径包含局部不同部位的树脂管中,无法准备与该形状一致的芯模,该部位的配管内径和芯模的外径不匹配。因此,加工上存在受限于芯模而无法保持该部位的形状的制约。

4.本公开的目的在于提供一种带固定部件的树脂管的制造方法、带固定部件的树脂管的制造装置以及通过这些制造方法或者制造装置制造出的带固定部件的树脂管,即便不用芯模,也能够在树脂管上对托架或夹具等固定部件进行成形时抑制树脂管的变形。

5.本公开的一个方式的带固定部件的树脂管的制造方法,具有:在用于对固定部件进行成形的模具内配置树脂管的一部分的工序;以及在通过对所述树脂管内供给流体而从内侧对所述树脂管进行加压的状态下对所述模具内流入熔融树脂来对所述固定部件进行成形的工序。此外,在此所述的“加压状态”是指,当对模具内流入熔融树脂时树脂管的变形受到抑制那样通过填充到树脂管内部的流体来从内侧支撑树脂管的状态。该流体压力依据流体性状而设定。

6.本公开的另一个方式的带固定部件的树脂管的制造装置具备:模具,其用于在树脂管的一部分上对固定部件进行成形;以及加压装置,其对所述树脂管内供给流体来从内侧对所述树脂管进行加压。

7.本公开的另一个方式的带固定部件的树脂管具有:树脂管,其形成有弯曲部;以及固定部件,其设于所述弯曲部,所述固定部件呈环状,具有内周面与所述弯曲部的外周面贴紧的环状部。

8.如以上说明的那样,本公开能够提供一种带固定部件的树脂管的制造方法、带固

定部件的树脂管的制造装置以及通过这些制造方法或者制造装置制造的带固定部件的树脂管,即便不用芯模,也能够抑制在树脂管上对固定部件进行成形时模具内的热或熔融树脂的流入压力所导致的树脂管的变形。

附图说明

9.图1是通过本公开的一个实施方式所涉及的带托架的树脂管的制造方法制造的带托架的树脂管的立体图。图2是图1所示的带托架的树脂管的箭头2所指示的部分的放大立体图。图3是图2的箭头3-3线截面图。图4是说明通过树脂管挤压机来进行成形的工序的说明图。图5是说明带托架的树脂管的制造工序的说明图。图6是说明带托架的树脂管的制造工序的说明图。图7是图6的7-7线截面图。图8是说明带托架的树脂管的制造工序的说明图。图9是说明带托架的树脂管的制造工序的说明图。图10是图9的10-10线截面图。图11是说明带托架的树脂管的制造工序的说明图。图12是带托架的树脂管的变形例的截面图。图13是图12的箭头13-13线截面图。图14是带托架的树脂管的另一个变形例的立体图(与图2对应的立体图)。图15是说明图14所示的带托架的树脂管的制造工序说明图。图16是带托架的树脂管的另一个变形例的托架配置部分的俯视图。

具体实施方式

10.以下,一边参照附图,一边对本公开的一个实施方式所涉及的带托架的树脂管的制造方法进行说明。首先,对本实施方式的带托架的树脂管的制造方法制造出的带托架的树脂管进行说明,接着,对用于制造带托架的树脂管的制造装置以及带托架的树脂管的制造方法进行说明。此外,本实施方式的带托架的树脂管是本公开的带固定部件的树脂管的一例。另外,本实施方式带托架的树脂管的制造装置以及带托架的树脂管的制造方法,分别是本公开的带固定部件的树脂管的制造装置以及带固定部件的树脂管的制造方法的一例。

11.(带托架的树脂管)本实施方式的带托架的树脂管20例如是用于车辆燃料配管系或冷却配管系等的配管。此外,本公开的制造方法制造的带托架的树脂管的用途不限于上述用途,只要是利用树脂管的配管系,均能够适用。

12.带托架的树脂管20如图1所示,具备树脂管22和托架24。本实施方式的托架24是本公开的固定部件的一例。

13.树脂管22如图1所示,具有直线部(直管部)22a和与该直线部22a相连的弯曲部(曲管部)22b。在本实施方式中,在树脂管22的轴向两端侧分别形成直线部22a,在这些直线部22a上一体地形成托架24。

14.在树脂管22的两端部,安装有与其他配管的连接用的连接器26。

15.另外,树脂管22的直线部22a的形成托架24的部分如图2所示,设有从直线部22a的外周面突出的突出部23。该突出部23沿着树脂管22的周向隔着间隔设有多个(在本实施方式中,周向为3个)。进一步地,这些突出部23如图3所示,在树脂管22的轴向也隔着间隔设有多个(在本实施方式中轴向为3个)。

16.托架24如图1以及图2所示,在树脂管22的轴向两端侧的直线部22a分别一体地形成。该托架24具备:对树脂管22的直线部22a进行约束的圆环状的约束部24a以及从约束部24a沿着切线方向延伸的板状的安装部24b。如图3所示,约束部24a的内周面与树脂管22的外周面无间隙地贴紧。另外,在约束部24a的内周面,形成形状与突出部23对应的凹状部25,树脂管22的突出部23嵌入凹状部25。由此,能够抑制托架24相对于树脂管22的位置错位(树脂管22在轴向以及周向的位置错位)。另外,在安装部24b上,形成有用于将托架24安装于未图示的安装对象的安装孔24c。

17.(带托架的树脂管的制造装置)接着,说明用于制造带托架的树脂管20的制造装置30。

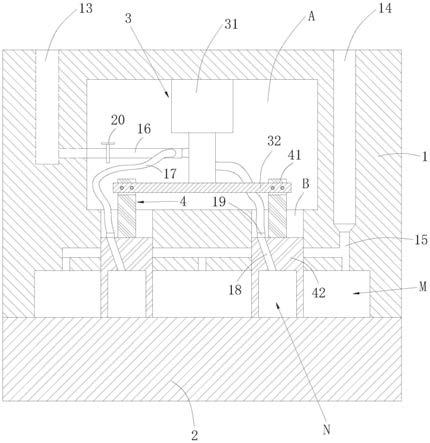

18.如图9所示,制造装置30具备模具32和加压装置34。

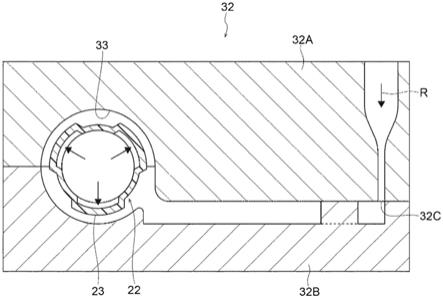

19.模具32是用于在树脂管22的一部分上对托架24进行成形的模具。该模具32具备上模32a和下模32b。在这些上模32a和下模32b上,如图10以及图11所示,在内部配置树脂管22的一部分,在上模32a和下模32b合模的状态下,分别形成构成成为托架24的形状的空心部33的成形凹部。另外,在上模32a中,形成熔融树脂r的流入口32c。通过该流入口32c对通空心部33流入熔融树脂r。

20.加压装置34是对树脂管22内供给流体l来从内侧对树脂管22进行加压的装置。该加压装置34如图9所示,具备供给部36和调整部38。

21.供给部36如图9所示,是从树脂管22的轴向的一端部22c对树脂管22内供给冷却用流体l的设备。具体而言,供给部36通过压缩机构成,该压缩机经由安装于树脂管22的一端部22c的连接器26连接,在该压缩机中压缩了的冷却用流体l被供给树脂管22内。此外,在此“冷却用流体”是指温度被设定得在熔融树脂r的流入前或者流入时比模具32的加热温度低的流体。此外,冷却用流体l的温度被设定在-30至20℃的范围,从抑制配置在后述树脂管22的模具32内的部分的软化观点出发,这是优选的。另外,冷却用流体l可以是气体也可以是液体,但是在本实施方式中,利用空气作为冷却用流体l。此外,作为冷却用流体l,例如,也可以利用氮气等。

22.调整部38如图9所示,是从树脂管22的轴向的另一端部22d排出树脂管22内的冷却用流体l来调整树脂管22内的压力的设备。具体地,调整部38通过压力调整阀构成,该压力调整阀经由安装于树脂管22的另一端部22d的连接器26连接。

23.另外,制造装置30具有:挤压机40,其用于对树脂管22进行成形;以及模具42,其用于在树脂管22上对突出部23进行成形。模具42是真空成形用的模具,在从挤压机40挤压出之后立刻为软化状态的树脂管22上通过真空成形来形成突出部23。具体地,在模具42内配置软化状态的树脂管22中对托架24进行成形的部分,通过抽真空来对凹状部吸入软化状态的树脂管22,在树脂管22上形成(转印)突出部23,其中,凹状部用于对设于模具42的突出部23进行成形。

24.(带托架的树脂管的制造方法)接着,说明使用了制造装置30的带托架的树脂管20的制造方法。

25.带托架的树脂管20首先如图4所示,利用挤压机40来对直线状的树脂管22进行挤压成形。进一步地,如图5所示,将树脂管22剪裁成规定尺寸。

26.接着,如图6所示,树脂管22的对托架24进行成形的部分(以下,适当地称为“成形预定部”)22e上,形成从树脂管22的外周面突出的突出部23。具体地,在模具42内配置从挤压机40挤出后立刻为软化状态的树脂管22中的成形预定部22e,通过抽真空,在成形预定部22e上形成突出部23(参照图7)。

27.接着,如图8所示,在规定位置弯曲树脂管22,在树脂管22上形成弯曲部22b。

28.接着,如图9所示,对树脂管22的轴向的两端部分别压入连接器26。从而,对树脂管22的一端部22c侧的连接器26连接制造装置30的供给部36,对树脂管22的另一端部22d侧的连接器26连接调整部38。之后,对树脂管22内供给冷却用流体l来从内侧对树脂管22进行加压同时进行冷却。此外,优选对树脂管22的加压被设定为小于树脂管22的最大耐内压且耐受熔融树脂r的流入压力的压力。

29.接着,通过对树脂管22内供给冷却用流体l,从内侧对树脂管22进行加压同时进行冷却,该状态下,在用于对托架24进行成形的模具32内,配置树脂管22的成形预定部22e(参照图9~图11)。

30.接着,在从内侧对树脂管22进行加压同时进行冷却的状态下,对模具32的空心部33流入熔融树脂r来对托架24进行成形。此外,在模具32内配置的树脂管22的成形预定部22e,在对托架24进行成形时作为支撑托架24的内周侧的要素返回功能。

31.填充到空心部33的熔融树脂r冷却固化后,对上模32a和下模32b进行开模,与树脂管22一起对托架24进行脱模。由此,带托架的树脂管20的制造完成。

32.此外,在本实施方式中,从在模具32内配置树脂管22的成形预定部22e之前到树脂管22和托架24被脱模为止,从内侧对树脂管22进行加压,同时进行冷却。

33.接着,说明本实施方式的作用效果。

34.在本实施方式的带托架的树脂管20的制造方法中,因为通过对树脂管22内供给冷却用流体l,从内侧对树脂管22进行加压的状态下,对模具32的空心部33流入熔融树脂r,所以例如与在模具32内配置两端被向空气开放的树脂管22的成形预定部22e并在模具32内流入熔融树脂r的制造方法相比,即便由于模具32内的热(预加热),在树脂管22的模具32内配置的部分(包括成形预定部22e的部分)发生了软化,也能够抑制由于熔融树脂r的流入压力而导致的树脂管22的变形。这样,在上述制造方法中,即便不利用芯模,当在树脂管22上对托架24进行成形时,也能够通过对树脂管22内供给冷却用流体l而从内侧对树脂管22进行加压,来抑制树脂管22的变形。尤其是,在本实施方式的制造方法中,因为对树脂管22内供给冷却用流体l,从内侧对树脂管22进行加压同时进行冷却,所以能够抑制由于模具32内的热而使得树脂管22发生软化。由此,能够进一步抑制在树脂管22上对托架24进行成形时的树脂管22的变形。

35.另外,在本实施方式的制造方法中,因为从内侧对树脂管22进行加压同时进行冷却的状态下在模具32内配置树脂管22的成形预定部22e,所以例如与树脂管22的成形预定部22e配置于模具32内后从内侧对树脂管22进行加压同时进行冷却的制造方法相比,能够

从配置初期就抑制在树脂管22的模具32内配置的部分的软化。由此,能够进一步抑制在树脂管22上对托架24进行成形时的树脂管22的变形。

36.另外,在本实施方式的制造方法中,因为在树脂管22的成形预定部22e上设置突出部23,所以在托架24上形成与突出部23对应的凹状部25,该突出部23嵌合于凹状部25,由此能够抑制托架24相对于树脂管22的位置错位。由此,能够抑制从模具32内取下托架24时(脱模时)或利用托架24在安装对象上安装树脂管22后托架24相对于树脂管22的位置错位(树脂管22在轴向以及周向的位置错位)。另外,在带托架的树脂管20中,如上述那样,因为能够抑制托架24相对于树脂管22的位置错位,所以对安装对象的安装作业变得容易。尤其是,在本实施方式的制造方法中,因为在树脂管22的成形预定部22e,沿着树脂管22的周向隔着间隔设有多个突出部23,所以能够进一步抑制从模具32内取下托架24时(脱模时)或利用托架24对安装对象安装树脂管22后,托架24相对于树脂管22的位置错位(树脂管22在轴向以及周向的位置错位)。

37.在前述实施方式的制造方法中,在弯曲树脂管22之前,在树脂管22上形成突出部23,但是本公开不限于该构成。也可以在弯曲软化状态的树脂管22来形成弯曲部22b后,在软化状态的树脂管22上形成突出部23。

38.在前述实施方式的制造方法中,在树脂管22上以真空成形来形成突出部23,但是本公开不限于该构成。例如,也可以在树脂管22的外周面接合(包括焊接或粘接)树脂突起,在树脂管22上形成突出部23。

39.在前述实施方式的制造方法中,在软化状态的树脂管22上以真空成形形成突出部23,但是本公开不限于该构成。例如,也可以在软化状态的树脂管22的外周面以真空成形形成凹状部。在树脂管22的外周面形成凹状部的情况下,当托架成形时熔融树脂流入凹状部,因此在成形的托架上形成与凹状部嵌合的突出部。这样,即便在树脂管22上形成了凹状部的情况下,也能够与形成突出部23的情况同样地,抑制托架24相对于树脂管22的位置错位。

40.在前述实施方式的制造方法中,在树脂管22的成形预定部22e上沿着树脂管22的周向以及轴向形成多个突出部23,但是本公开不限于该构成。例如,也可以如图12以及图13所示,在树脂管22的成形预定部22e上,仅形成一个突出部23。另外,设于树脂管22的外周面的突出部的形状不限于前述实施方式的突出部23的形状。突出部的形状只要能够抑制托架的位置错位即可,可以是圆环状,也可以是椭圆环状,还可以是多边形环状。

41.在前述实施方式中,从在模具32内配置树脂管22的成形预定部22e之前开始到树脂管22和托架24脱模为止从内侧对树脂管22进行加压同时进行冷却,但是本公开不限于该构成。例如,也可以从在模具32内配置树脂管22的成形预定部22e之前开始到熔融树脂r对模具32的空心部33的填充完成之后,从内侧对树脂管22进行加压同时进行冷却。

42.在前述实施方式中,在1个树脂管22上一体形成托架24,但是本公开不限于该构成。例如,也可以如图14所示的带托架的树脂管44那样,在多个(2个)树脂管22上一体形成托架46。该托架46具备对2个树脂管22进行约束的约束部46a、安装部46b以及安装孔46c。另外,这样的托架46通过图15所示的模具70形成。该模具70具有上模70a、下侧70b、熔融树脂r的流入口70c以及用于对托架46进行成形的空心部71。此外,托架46成形时,通过供给冷却用流体l来对2根树脂管22分别从内侧进行加压同时进行冷却,来成形托架46。

43.在前述实施方式的制造方法中,使托架24与树脂管22的直线部22a一体形成,但是

本公开不限于该构成。例如,也可以如图16所示,使托架54与树脂管52的缓慢弯曲的弯曲部52a一体形成。该情况下,因为在树脂管52的弯曲部52a上成形托架54,所以即便不如前述实施方式那样设置突出部23等位置错位防止构造,在树脂管52的弯曲部52a的外周面上贴紧(优选内周面整体贴紧)作为托架54的环状部的一例的约束部54a的内周面,来抑制托架54相对于树脂管52的位置错位(树脂管22在轴向以及周向的位置错位)。由此,在脱模时或利用托架54对安装对象安装树脂管52后,抑制托架54相对于树脂管52的位置错位。另外,在弯曲部52a上设有托架54的带托架的树脂管50中,因为能够抑制托架54相对于树脂管52的位置错位,所以对安装对象的安装作业变得容易。进一步地,在带托架的树脂管50中,因为在弯曲部52a上设有托架54,所以例如与仅在直线部上设有托架的树脂管相比,当设计对树脂管52进行安装的安装对象时,能够灵活决定树脂管52的固定位置,树脂管52的安装对象的设计自由度提高了。

44.以上,列举实施方式,说明了本公开的实施方式,但是这些实施方式是一个示例,能够在不脱离主旨范围内进行各种变更实施。另外,也不必赘言,本公开的权利范围不限于这些实施方式。

45.关于以上的实施方式,还公开了以下的附录。

46.(附录1)一种带固定部件的树脂管的制造方法,具有:在用于对固定部件进行成形的模具内配置树脂管的一部分的工序;以及在通过对所述树脂管内供给流体来从内侧对所述树脂管进行加压的状态下对所述模具内流入熔融树脂来对所述固定部件进行成形的工序。

47.附录1的带固定部件的树脂管的制造方法具有:对用于对固定部件进行成形的模具内配置树脂管的一部分的工序;以及在通过对所述树脂管内供给流体来从内侧对所述树脂管进行加压的状态下对所述模具内流入熔融树脂来对所述固定部件进行成形的工序。

48.附录1的带固定部件的树脂管的制造方法,首先,在用于对固定部件进行成形的模具内配置树脂管的一部分。接着,在通过对树脂管内供给流体来从内侧对树脂管进行加压的状态下对模具内流入熔融树脂来对固定部件进行成形。从而,通过从模具取出树脂管,来制造带固定部件的树脂管。

49.在此,在上述制造方法中,在从内侧对树脂管进行加压的状态下对模具内流入熔融树脂,例如,与在模具内配置两端向空气开放的树脂管的一部分来对模具内流入熔融树脂的制造方法相比,即便由于模具内的热使得在模具内配置的树脂管的一部分发生软化,也能够抑制由于熔融树脂的流入压力而导致的树脂管的一部分的变形。这样,在上述制造方法中,即便不用芯模,当在树脂管中对固定部件进行成形时通过对树脂管内供给流体从内侧对树脂管进行加压,也能够抑制树脂管的变形。

50.(附录2)根据附录1所述的树脂管的制造方法,其中,通过对所述树脂管内供给所述流体来从内侧对所述树脂管进行加压,同时进行冷却。

51.在附录2的带固定部件的树脂管的制造方法中,因为通过对树脂管内供给流体从内侧对树脂管进行加压同时进行冷却,所以能够抑制由于模具内的热而导致在模具内配置的树脂管的一部分发生软化。由此,还能够进一步抑制当在树脂管中对固定部件进行成形

时树脂管的变形。

52.(附录3)根据附录2所述的带固定部件的树脂管的制造方法,其中,在从内侧对所述树脂管进行加压同时进行冷却的状态下,在所述模具内配置所述树脂管的一部分。

53.在附录3的带固定部件的树脂管的制造方法中,因为在通过对树脂管内供给流体从内侧对树脂管进行加压同时进行冷却的状态下,在模具内配置树脂管的一部分,所以例如与在树脂管的一部分被配置在模具内之后从内侧对树脂管进行加压同时进行冷却的制造方法相比,从配置初期就能够抑制在模具内配置的树脂管的一部分的软化。由此,能够进一步抑制当在树脂管中对固定部件进行成形时树脂管的变形。

54.(附录4)根据附录1~3中任一项所述的带固定部件的树脂管的制造方法,其中,在所述树脂管中形成有弯曲部,在所述弯曲部中对所述固定部件进行成形。

55.在附录4的带固定部件的树脂管的制造方法中,因为在树脂管的弯曲部中对固定部件进行成形,所以在从模具内取下固定部件时或利用固定部件在安装对象安装树脂管后,抑制固定部件相对于树脂管的位置错位(树脂管在轴向以及周向的位置错位)。另外,在弯曲部上设有固定部件的带固定部件的树脂管中,因为能够抑制固定部件相对于树脂管的位置错位,所以对安装对象的安装作业变得容易。

56.(附录5)根据附录1~4中任一项所述的带固定部件的树脂管的制造方法,其中,在所述树脂管的对所述固定部件进行成形的部分,设有从所述树脂管的外周突出的突出部。

57.在附录5的带固定部件的树脂管的制造方法中,因为在树脂管的对固定部件进行成形的部分设有从树脂管的外周突出的突出部,所以从模具内取下固定部件时或利用固定部件在安装对象上安装树脂管后,能够抑制固定部件相对于树脂管的位置错位(树脂管在轴向以及周向的位置错位)。另外,在树脂管的形成固定部件部分设有突出部的带固定部件的树脂管中,因为抑制了固定部件相对于树脂管的位置错位,所以对安装对象的安装作业变得容易。

58.(附录6)根据附录5所述的带固定部件的树脂管的制造方法,其中,所述突出部在所述树脂管的周向隔着间隔形成有多个。

59.在附录6的带固定部件的树脂管的制造方法中,因为在树脂管的对固定部件进行成形的部分沿着树脂管的周向隔着间隔设有多个突出部,所以从模具内取下固定部件时或利用固定部件对安装对象安装树脂管后能够进一步抑制固定部件相对于树脂管的位置错位(树脂管在轴向以及周向的位置错位)。另外,在树脂管的形成固定部件的部分设有多个突出部的带固定部件的树脂管中,能够进一步抑制固定部件相对于树脂管的位置错位。

60.(附录7)一种带固定部件的树脂管的制造装置,具备:模具,其用于在树脂管的一部分对固定部件进行成形;以及加压装置,其对所述树脂管内供给流体来从内侧对所述树脂管进行加压。

61.在附录7的带固定部件的树脂管的制造装置中,在用于对固定部件进行成形的模具内配置树脂管的一部分,通过加压装置对树脂管内供给流体,从内侧对树脂管进行加压,该状态下对模具内流入熔融树脂,由此在树脂管上对固定部件进行成形。从而,通过从模具取出树脂管,来制造带固定部件的树脂管。

62.在此,在上述制造装置中,能够在通过加压装置从内侧对树脂管进行加压的状态下对模具内流入熔融树脂,因此例如,与不具备加压装置,在模具内配置两端向空气开放的树脂管的一部分的状态下对模具内流入熔融树脂的制造装置相比,即便由于模具内的热导致在模具内配置的树脂管的一部分发生软化,也能够抑制由于熔融树脂的流入压力导致的树脂管的一部分的变形。这样,在上述制造装置中,即便不用芯模,当在树脂管上对固定部件进行成形时通过加压装置来对树脂管内供给流体从内侧对树脂管进行加压,由此能够抑制树脂管的变形。

63.(附录8)根据附录7所述的带固定部件的树脂管的制造装置,其中,所述加压装置具备:供给部,其从所述树脂管的一端部对所述树脂管内供给冷却用的所述流体;以及调整部,其从所述树脂管的另一端部排出所述树脂管内的所述流体来对所述树脂管内的压力进行调整。

64.在附录8的带固定部件的树脂管的制造装置中,通过加压装置的供给部来从树脂管的一端部对树脂管内供给冷却用的流体,通过调整部来从树脂管的另一端部排出树脂管内的流体来调整树脂管内的压力。在此,在上述制造装置中,因为能够通过加压装置对树脂管内供给冷却用的流体来从内侧对树脂管进行加压同时进行冷却,在该状态下对模具内流入熔融树脂,所以能够抑制由于模具内的热而使得在模具内配置的树脂管的一部分发生软化。由此,能够进一步抑制在树脂管上对固定部件进行成形时的树脂管的变形。

65.(附录9)一种带固定部件的树脂管,其中,具备:形成有弯曲部的树脂管;以及固定部件,其设于所述弯曲部,所述固定部件呈环状,具有内周面与所述弯曲部的外周面贴紧的环状部。

66.在附录9的带固定部件的树脂管中,因为在树脂管的弯曲部设有固定部件,所以例如,与仅直线部设有固定部件的树脂管相比,当设计安装树脂管的安装对象时,能够灵活决定树脂管的固定位置,树脂管的安装对象的设计自由度提高了。另外,在上述带固定部件的树脂管中,因为树脂管的弯曲部的外周面与固定部件的环状部的内周面贴紧,所以即便不设计位置错位防止构造,也能够抑制固定部件相对于树脂管的位置错位(树脂管的轴向以及周向的位置错位)。

67.此外,在2019年8月27日提出申请的日本发明申请2019-154743号的公开内容通过参照其内容整体被引入本说明书中。本说明书中记载的全部文献、专利申请以及技术规格与具体并且单独记载了通过参照引入各个文献、专利申请以及技术规格的情况同程度地,通过参照引入到本说明书中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。