1.本发明属于增材制造相关技术领域,更具体地,涉及一种基于增材制造的连续纤维立体连续成型方法、产品及应用。

背景技术:

2.增材制造技术相对于减材制造能显著提高材料的利用率,可以一体化成型零件,减少甚至避免零件的装配,相对于等材制造能更轻易实现具有复杂外形及内部镂空结构零件的成型。增材制造采用离散-堆积的原理,逐层成型获得三维实体,因而可成型复杂结构的零件,但却导致台阶效应。增材制造零件层间结合力过小,具有显著的各向异性。

3.高分子材料使用增材制造技术能快速获得零件的模型,但获得的零件强度低,用于模型展示等对强度要求不高的行业,很少直接用于工业生产,现常用作模具,与铸造行业结合,获得铸件,从而应用于工业生产中。学者提出采用高性能高分子及连续纤维等提高成型件的性能,进而直接进行工业应用。但高性能高分子熔点高,对设备要求大,而连续纤维是具有强烈取向性,在拉伸方向具有高强度,而其余方向强度不高。现有增材制造设备在采用连续纤维成型零件时,只能实现二维平面层内的成型,并不能实现三维设定轨迹成型,层与层之间是靠热塑性高分子连接,因而零件在竖直成型方向上的强度取决于热塑性高分子的强度。热塑性高分子材料相对于连续纤维材料,强度太低,因而成型件具有很高的各向异性,在垂直基板面方向上强度最低,在连续纤维平行方向上,强度最高。在零件的实际应用中,很多零件承受复杂载荷,需要承受来自各个方向上的应力,因而对零件各维度的强度提出要求。

4.为了解决这一问题,国际上通常采用机械手与变位机作为工作平台,将传统的平面逐层成型方式改成曲面成型,但层间结合力较弱的问题还是没有解决,且无法成型连续纤维材料,成型零件性能较低。electroimpact公司提出先用fdm成型模具内壳,再用纤维铺放的方式进行缠绕,以增强零件性能,这种方式只能成型凸形结构,在面对有凹陷位置时,无法加工,且纤维只包覆在零件表面,零件内部没有纤维增强,这种方式限制了增材制造的灵活性。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供了一种基于增材制造的连续纤维立体连续成型方法、产品及应用,解决连续纤维零件平行于连续纤维分布方向强度高,而其它方向强度弱的问题。

6.为实现上述目的,按照本发明的一个方面,提供了一种基于增材制造的连续纤维立体连续成型方法,该成型方法包括下列步骤:

7.将待成型零件的三维结构模型划分为内层部分和外层部分,分别将内层部分和外层部分划分为多个切片层;

8.对于所述外层部分,采用增材部分成型逐层成型外层部分,在成型过程中外层部

分所有切片层中的连续纤维的方向相同;

9.对于内层部分,采用增材制造逐层成型每个切片层,其中,相邻切片层中的连续纤维的方向呈预设夹角。

10.进一步优选地,所述内层部分的切片层分为两种切片层,分别为n1层和n2层,n1层和n2层彼此交错分布。

11.进一步优选地,所有所述n1层中的连续纤维的分布方向相同,所有所述n2层中的连续纤维的分布方向相同。

12.进一步优选地,所述n1层和n2层中连续纤维的夹角方向呈90度。

13.进一步优选地,所述外层部分中所有切片层中连续纤维的方向均为竖直向下。

14.进一步优选地,所述待成型零件所采用的材料为复合丝材,该复合丝材内部为连续碳纤维,包覆在所述连续纤维外部的为热塑性高分子。

15.进一步优选地,在增材制造过程中,先成型所述内层部分,然后再成型所述外层部分。

16.按照本发明的另一个方面,提供了一种上述所述的成型方法制备获得的产品。

17.按照本发明的又一个方面,提供了一种上述所述的成型方法的应用,其特征在于,将待成型零件分为多个单元,每个单元以上述所述的方法进行成型。

18.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具备下列有益效果:

19.1.本发明中将待成型零件划分为内层部分和外层部分,内层部分和外层部分成型中连续纤维的分布呈多角度分布,以此从多角度提升待成型零件不同方向的强度,实现多维度强度的提升;

20.2.本发明中将内层部分分为两类,相邻层之间的夹角为90度,是由于连续纤维复合材料,在沿着纤维方向,具有优异的力学性能,可以承受很大的力,但在垂直纤维方向性能最差,为了获得综合性能较好的零件,我们设置相邻层夹角为90度;

21.3.本发明中将外层部分的连续纤维分布方向为竖直向下,包覆在内层纤维的外表面,使得整个零件中连续纤维的分布呈三个相互垂直的方向分布,进而提升零件整体多方向上的强度;

22.4.本发明成型过程中,先成型内层部分,再成型外层部分,内层部分成型后作为基底以此成型外层部分,该成型方式成形内层后,可以刚好作为外层成形的基底,保证零件的制备。具有垂直方向纤维增强的零件,用传统的增材制造方式是无法实现的。成形方式的实现需要借助变位机和机械手的联动。

附图说明

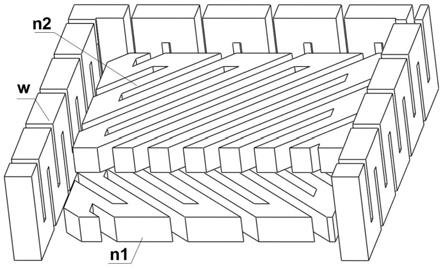

23.图1是按照本发明的优选实施例所构建的成型方法的原理示意图;

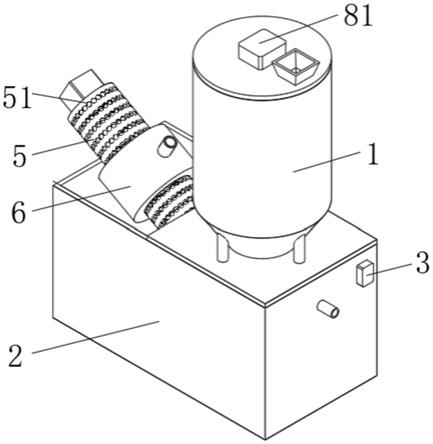

24.图2是按照本发明的优选实施例所构建的成型方法成型系统的结构示意;

25.图3是按照本发明的优选实施例所构建的成型方法的拓展应用。

26.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

27.1-机械手,2-连续纤维成型装置,3-复合丝材,4-变位机,5-控制器。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

29.图1是按照本发明的优选实施例所构建的一种基于增材制造连续纤维多维连续成型方法的示意图,该成型方法中待成型零件分为内层部分和外层部分,对于内层部分分为两种类型的切片层,分别为n1和n2层,外层部分为w层,在本实施例中,n1-连续纤维分布按照45

°

填充,n2-连续纤维分布按照部135

°

填充,w-连续纤维按照竖直方向填充。

30.内部45

°

填充n1和内部135

°

填充n2为两个特定的连续纤维成型方向,保证了两个方向上零件的拉伸力学性能,具体实施中可根据零件性能需要改变成型方向;

31.外部填充w为与内部填充垂直的方向上进行连续纤维的填充,使得零件在该方向上具有足够的力学性能,具体实施时,外部填充方向可根据零件性能需求变为和内部填充方向有一定的角度;

32.如图2所示,机械手1和变位机4在控制器5的控制下,协同工作,保证零件外层部分成型时,内层部分作为基板处于水平。连续纤维成型装置2具有丝材剪断装置,在成型过程中根据需求具有剪断功能;待成型零件采用复合丝材成型,复合丝材3为预浸丝:内部为连续纤维,外部包裹的是热塑性高分子。

33.如图3所示,本发明的拓展成型方法,待成型零件包括多个单元,每个单元包括上述成型方法成型的n1、n2和w层,图3中是在图1的基础上拓展的两个单元,以图1成型的零件为基底,依次进行内部横向填充n3,内部竖向填充n4,待这一层成型完成后,调整机械手及变位机,使得之前成型的部分作为基底再进行最外层填充w2。进一步拓展,可根据零件性能的需要,进行更多维度连续纤维的成型。

34.本发明采用变位机和机械手协同的方式,采用连续纤维成型装置,根据改进的工艺,可以突破现有增材制造连续纤维多维结构无法成型的难题。

35.下面将结合具体的实施例对本发明的方案进行进一步的说明。

36.实施例1

37.成型材料采用1k的连续碳纤维,外面包覆pla制得的预浸丝。

38.(1)在成型零件时,先采用机械手臂依次成型n1、n2层。

39.(2)n1、n2层成型至设定高度后,旋转变位机,协同机械手臂在成型结构表面成型w层。

40.(3)重复步骤(1)和(2),直至零件整体成型。

41.实施例2

42.成型材料采用3k的连续碳纤维,外面包覆pla制得的预浸丝。

43.(1)在成型零件时,先采用机械手臂成型n1、n2层,旋转变位机成型w层。

44.(2)重复依次成型n1、n2、w层,直至零件整体成型。

45.实施例3

46.成型材料采用玻璃纤维,外面包覆pla制得的预浸丝。

47.(1)在成型零件时,先采用机械手臂成型n1、n2层,旋转变位机成型w层。

48.(2)重复依次成型n1、n2、w层,直至零件整体成型。

49.实施例4

50.成型材料采用3k的连续碳纤维,外面包覆peek制得的预浸丝。

51.(1)在成型零件时,先采用机械手臂依次成型n1、n2层。

52.(2)n1、n2层成型至设定高度后,旋转变位机,协同机械手臂在成型结构表面成型w层。

53.(3)重复步骤(1)和(2),直至零件整体成型。

54.实施例5

55.成型材料采用连续碳化硅纤维,外面包覆abs制得的预浸丝。

56.(1)在成型零件时,先采用机械手臂依次成型n1、n2层。

57.(2)n1、n2层成型至设定高度后,旋转变位机,协同机械手臂在成型结构表面成型w层。

58.(3)重复步骤(1)和(2),直至零件整体成型。

59.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。