1.本发明涉及折弯技术领域,具体涉及一种高低压配电柜连接铜排多工位折弯机。

背景技术:

2.母排就是指供电系统中,配电柜中总制开关与各分路电路中开关的连接铜排或铝排,表面有做绝缘处理,主要是作为导线。如图8所示,铜排从左往右依次分为第一竖直段、第一水平段、倾斜段、第二水平段和第二竖直段。

3.铜排在折弯前需要对铜排的位置进行限定,以确保铜排各个分段折弯尺寸符合规格要求,而现有的很多折弯设备并没有针对铜排位置进行自动限定,往往需要人工对铜排位置进行调整,同时现有的大多折弯机并不能对多个铜排同步折弯,需要逐一进行。

4.由于铜排在折弯前处于长条形结构,折弯机在折弯时下压执行端需要与铜排上表面接触,这就使得铜排在折弯前无法对铜排宽度方向进行有效限制,导致在折弯过程中铜排容易出现沿着铜排宽度方向偏斜的问题。

技术实现要素:

5.本发明提供了一种高低压配电柜连接铜排多工位折弯机,可以解决上述提到的难题。

6.为了实现上述目的,本发明采用以下技术方案:一种高低压配电柜连接铜排多工位折弯机,包括底板、支撑竖板、折弯底座、支撑柱、顶板、下压液压缸以及下压面板,所述底板上方设置有折弯底座,且折弯底座通过多个等间距分布的支撑竖板安装在底板上,所述折弯底座上方设置有顶板,且顶板通过四个支撑柱固定在底板上,所述顶板和折弯底座之间设置有下压面板,且下压面板滑动设置在支撑柱上,所述顶板中部安装有下压液压缸,且下压液压缸底部与下压面板相连接。

7.所述折弯底座整体为左高右底的台阶结构,所述折弯底座上端面从左往右依次分为左侧水平段、中部竖直段和右侧水平段,所述折弯底座左侧水平段与中部竖直段连接处的拐角设置成倾斜面结构,所述折弯底座右侧水平段与中部竖直段连接处的拐角为直角结构。

8.所述折弯底座右侧水平段上方设置有底座面板,所述底座面板下端连接有多个支撑杆,所述支撑杆下端滑动贯穿折弯底座且端部安装有连接圆板,所述支撑杆上套设有第一弹簧,且第一弹簧位于连接圆板和折弯底座之间,所述底座面板上端面和折弯底座左侧水平段均设置有从前往后等间距分布的多个夹持限位机构。

9.所述下压面板下方从左往右依次设置有按压定位板和折弯框体,所述折弯框体通过多个等间距分布的连接板与下压面板相连接,所述按压定位板上端连接有多个均匀分布的下压杆,所述下压杆顶部滑动贯穿下压面板且端部安装有辅助圆板,所述下压杆上套设有第二弹簧,且第二弹簧两端分别连接在按压定位板和下压面板上,所述下压面板左侧安装有下压竖板,所述下压竖板底部的高度高于按压定位板底部的高度。

10.所述折弯底座右侧壁上下滑动设置有顶升折弯板,所述底板上端面且位于顶升折弯板前后两侧均安装有顶升液压缸,且顶升液压缸输出端与顶升折弯板上设置的连接座相连接。

11.作为本发明的一种优选技术方案,所述的夹持限位机构包括限位竖板、导向杆、导向槽以及复位弹簧,所述底座面板上端面和折弯底座左侧水平段均开设有前后对称分布的限位槽,所述限位槽内设置有限位竖板,且限位竖板左右两端均安装有两个上下布置的导向杆,所述限位槽左右两侧均开设有供导向杆滑动的导向槽,所述限位竖板侧壁和限位槽之间连接有复位弹簧。

12.作为本发明的一种优选技术方案,所述导向槽为下端竖直、上端倾斜的v型结构,且导向槽上下两端之间夹角大于90

°

,所述导向槽的上端倾斜段到两个限位竖板之间中点的距离从上往下逐渐减小。

13.作为本发明的一种优选技术方案,所述的限位竖板顶部安装有两个左右分布的倒置的u型框,所述u型框内上下滑动设置有限位压条,所述限位压条和u型框顶部之间连接有限位弹簧,所述按压定位板下端面和折弯框体下端面均开设有与u型框和限位压条相配合的凹槽,前后分布的两个所述限位竖板相对一侧的上端设置有弹性弧形板。

14.作为本发明的一种优选技术方案,所述的折弯底座右侧设置有竖直的定位面板,所述定位面板通过两个l型连杆固定在折弯底座右侧壁上。

15.作为本发明的一种优选技术方案,所述折弯底座左侧壁前后端均安装有向上弯折的l型安装条,所述折弯底座左侧设置有压紧板,且压紧板前后两端分别滑动设置在两个l型安装条上,所述压紧板和l型安装条竖直段之间连接有压紧弹簧。

16.作为本发明的一种优选技术方案,所述折弯框体整体为上端开口的u型结构,且折弯框体左侧底部设置有斜面结构,所述折弯框体左侧底部的斜面与折弯底座的倾斜面平行。

17.作为本发明的一种优选技术方案,所述折弯底座的倾斜面底部到折弯底座右侧水平段的高度大于或等于底座面板的厚度。

18.本发明的有益效果在于:1.本发明可以同时对多个铜排进行折弯成型,其主要是通过折弯底座左侧水平段和底座面板上的多个夹持限位机构分别对多个铜排的位置进行初步限定,然后再通过折弯底座左右两侧的压紧板和定位面板对铜排的左右位置进行限定,确保最终成型时铜排的第一竖直段长度和第二竖直段长度均符合规格要求。

19.2.本发明通过折弯底座的左侧水平段和倾斜面、底座面板、按压定位板以及折弯框体可以使得铜排折弯形成第一水平段、倾斜段和第二水平段,然后通过下压竖板和顶升折弯板分别对铜排的左右两侧进行折弯,以便形成第一竖直段和第二竖直段。

20.3.本发明利用v型结构的导向槽对限位竖板移动导向,以使按压定位板和折弯框体向下折弯铜排时推动限位竖板通过导向杆沿着导向槽向下移动,直至两个限位竖板上的弹性弧形板将铜排前后夹紧,防止铜排在折弯时出现沿着铜排宽度方向偏斜的问题。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

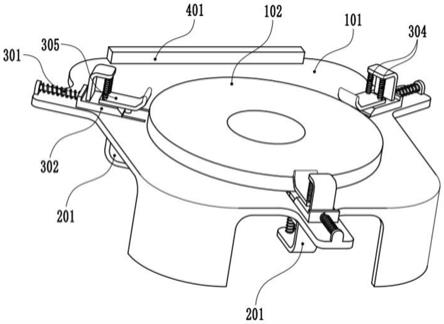

22.图1是本发明的结构示意图。

23.图2是本发明中底板、支撑竖板、折弯底座、底座面板、夹持限位机构、铜排、定位面板、压紧板和顶升折弯板之间的结构示意图。

24.图3是本发明图2中a处局部放大图。

25.图4是本发明铜排折弯前的主视剖视图。

26.图5是本发明铜排折弯后的主视剖视图。

27.图6是本发明夹持限位机构、折弯底座和按压定位板之间的侧视剖视图。

28.图7是本发明图6中b处局部放大图。

29.图8是本发明铜排折弯成型后示意图。

30.图中:100、铜排;110、第一竖直段;120、第一水平段;130、倾斜段;140、第二水平段;150、第二竖直段;1、底板;2、支撑竖板;3、折弯底座;311、左侧水平段;312、中部竖直段;313、倾斜面;314、右侧水平段;32、底座面板;33、支撑杆;34、连接圆板;35、第一弹簧;36、夹持限位机构;361、限位竖板;362、导向杆;363、导向槽;364、复位弹簧;365、u型框;366、限位压条;367、限位弹簧;368、弹性弧形板;37、顶升折弯板;38、顶升液压缸;39、连接座;301、定位面板;302、l型连杆;303、l型安装条;304、压紧板;305、压紧弹簧;4、支撑柱;5、顶板;6、下压液压缸;7、下压面板;71、按压定位板;72、折弯框体;73、连接板;74、下压杆;75、辅助圆板;76、第二弹簧;77、下压竖板。

具体实施方式

31.下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

32.另外,下文中的用语基于本发明中的功能而定义,可以根据运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

33.参阅图1、图2、图4和图5,一种高低压配电柜连接铜排多工位折弯机,包括底板1、支撑竖板2、折弯底座3、支撑柱4、顶板5、下压液压缸6以及下压面板7,所述底板1上方设置有折弯底座3,且折弯底座3通过多个等间距分布的支撑竖板2安装在底板1上,所述折弯底座3上方设置有顶板5,且顶板5通过四个支撑柱4固定在底板1上,所述顶板5和折弯底座3之间设置有下压面板7,且下压面板7滑动设置在支撑柱4上,所述顶板5中部安装有下压液压缸6,且下压液压缸6底部与下压面板7相连接。

34.参阅图1、图2、图4和图5,所述折弯底座3整体为左高右底的台阶结构,所述折弯底座3上端面从左往右依次分为左侧水平段311、中部竖直段312和右侧水平段314,所述折弯底座3左侧水平段311与中部竖直段312连接处的拐角设置成倾斜面313结构,所述折弯底座3右侧水平段314与中部竖直段312连接处的拐角为直角结构,所述折弯底座3的倾斜面313底部到折弯底座3右侧水平段314的高度大于或等于底座面板32的厚度,确保铜排100的倾斜段130和第二水平段140顺利折弯成型;所述折弯底座3右侧水平段314上方设置有底座面板32,所述底座面板32下端连接有多个支撑杆33,所述支撑杆33下端滑动贯穿折弯底座3且端部安装有连接圆板34,所述支撑杆33上套设有第一弹簧35,且第一弹簧35位于连接圆板34和折弯底座3之间,所述底座面板32上端面和折弯底座3左侧水平段311均设置有从前往后等间距分布的多个夹持限位机构36。

35.参阅图1、图2、图4和图5,所述下压面板7下方从左往右依次设置有按压定位板71

和折弯框体72,所述折弯框体72通过多个等间距分布的连接板73与下压面板7相连接,所述按压定位板71上端连接有多个均匀分布的下压杆74,所述下压杆74顶部滑动贯穿下压面板7且端部安装有辅助圆板75,所述下压杆74上套设有第二弹簧76,且第二弹簧76两端分别连接在按压定位板71和下压面板7上,所述下压面板7左侧安装有下压竖板77,所述下压竖板77底部的高度高于按压定位板71底部的高度;所述折弯框体72整体为上端开口的u型结构,且折弯框体72左侧底部设置有斜面结构,所述折弯框体72左侧底部的斜面与折弯底座3的倾斜面313平行。

36.参阅图1、图2、图4和图5,所述折弯底座3右侧壁上下滑动设置有顶升折弯板37,所述底板1上端面且位于顶升折弯板37前后两侧均安装有顶升液压缸38,且顶升液压缸38输出端与顶升折弯板37上设置的连接座39相连接。

37.具体工作时,将待折弯的多个铜排100等间距放置在折弯底座3的左侧水平段311和底座面板32上,同时通过夹持限位机构36对其位置进行限定,并调节铜排100的左右位置,然后下压液压缸6推动下压面板7下移,接着通过下压杆74和第二弹簧76的配合使得按压定位板71下移将铜排100按压在折弯底座3的左侧水平段311上,以便将铜排100固定住,同时下压面板7通过连接板73带动折弯框体72继续下移,使得铜排100开始沿着折弯底座3左侧水平段311的右端向下折弯,当折弯框体72通过铜排100推动底座面板32下移至折弯底座3的右侧水平段314上时,折弯框体72通过斜面将铜排100折弯按压在折弯底座3的倾斜面313上,从而形成铜排100的第一水平段120、倾斜段130和第二水平段140,此时第一弹簧35处于拉伸状态,第二弹簧76处于压缩状态,在折弯框体72对铜排100折弯时下压面板7左侧的下压竖板77同步下移,使得铜排100开始沿着折弯底座3左侧水平段311的左端向下折弯,直至将铜排100左端向下折弯至90

°

,此时完成铜排100左侧的第一竖直段110折弯成型;之后通过顶升液压缸38推动顶升折弯板37上移,使得顶升折弯板37沿着折弯底座3右端向上折弯铜排100的右端,直至铜排100右端向上折弯至90

°

,此时完成铜排100右侧的第二竖直段150折弯成型,接着通过顶升液压缸38和下压液压缸6使得顶升折弯板37、下压竖板77、按压定位板71和折弯框体72回到初始位置处,而按压定位板71需要配合第二弹簧76才能顺利回到初始位置,接着底座面板32在第一弹簧35的作用下顺利上移至初始位置,然后取出完成折弯的铜排100。

38.参阅图3、图6和图7,所述的夹持限位机构36包括限位竖板361、导向杆362、导向槽363以及复位弹簧364,所述底座面板32上端面和折弯底座3左侧水平段311均开设有前后对称分布的限位槽,所述限位槽内设置有限位竖板361,且限位竖板361左右两端均安装有两个上下布置的导向杆362,所述限位槽左右两侧均开设有供导向杆362滑动的导向槽363,所述限位竖板361侧壁和限位槽之间连接有复位弹簧364;所述导向槽363为下端竖直、上端倾斜的v型结构,且导向槽363上下两端之间夹角大于90

°

,所述导向槽363的上端倾斜段到两个限位竖板361之间中点的距离从上往下逐渐减小。

39.参阅图3和图6,所述的限位竖板361顶部安装有两个左右分布的倒置的u型框365,所述u型框365内上下滑动设置有限位压条366,所述限位压条366和u型框365顶部之间连接有限位弹簧367,所述按压定位板71下端面和折弯框体72下端面均开设有与u型框365和限位压条366相配合的凹槽,前后分布的两个所述限位竖板361相对一侧的上端设置有弹性弧形板368。

40.具体工作时,当铜排100放置在底座面板32和折弯底座3的左侧水平段311上的两个限位竖板361之间,以便初步对铜排100的前后位置进行限定,避免铜排100出现前后偏斜而导致折弯形成的铜排100歪斜的问题,当按压定位板71和折弯框体72向下移动时,按压定位板71和折弯框体72均先与限位竖板361顶部接触,并向下推压限位竖板361,使得限位竖板361通过导向杆362在v型结构的导向槽363中向着铜排100移动,限位竖板361先倾斜向下并向着铜排100移动,使得两个限位竖板361上的弹性弧形板368将铜排100夹住,然后限位竖板361继续向下移动,以便确保按压定位板71的下端面和折弯框体72的下端面能够与铜排100接触。在两个弹性弧形板368将铜排100前后侧夹持的过程中存在铜排100前后翻转倾斜的问题,使得铜排100无法平整的放置在底座面板32和折弯底座3的左侧水平段311上,本发明的限位压条366在限位弹簧367的作用下可以将铜排100的前后端向下按压住,避免铜排100前后翻转倾斜。

41.参阅图1、图2、图4、图5和图8,所述的折弯底座3右侧设置有竖直的定位面板301,所述定位面板301通过两个l型连杆302固定在折弯底座3右侧壁上;所述折弯底座3左侧壁前后端均安装有向上弯折的l型安装条303,所述折弯底座3左侧设置有压紧板304,且压紧板304前后两端分别滑动设置在两个l型安装条303上,所述压紧板304和l型安装条303竖直段之间连接有压紧弹簧305。具体工作时,由于铜排100的长度一定,铜排100折弯形成的第一竖直段110、第一水平段120、倾斜段130、第二水平段140和第二竖直段150的位置、长度均已有规格要求,因此在铜排100折弯前需要对铜排100的左右位置进行限制调节,本发明在调节时只需要向右推动铜排100,直至铜排100右端与折弯底座3右侧的定位面板301接触为止,同时铜排100左侧与压紧板304接触,接着在压紧弹簧305的配合下使得压紧板304向右推动铜排100,进而铜排100右端始终与定位面板301接触,以便确保在按压定位板71按压住折弯底座3的左侧水平段311上的铜排100前铜排100右端与定位面板301接触。

42.本发明在工作时的步骤:第一步:首先将多个待折弯的铜排100放置在底座面板32和折弯底座3的左侧水平段311上,并通过多个夹持限位机构36对铜排100的前后位置进行限定,然后推动铜排100向右移动直至铜排100右端与定位面板301接触为止,同时铜排100左端与压紧板304接触,此时初步完成对铜排100位置的限定。

43.第二步:下压液压缸6推动下压面板7向下移动,使得下压面板7通过下压杆74和连接板73分别带动按压定位板71和折弯框体72向下移动,按压定位板71先将折弯底座3的左侧水平段311上的铜排100压紧固定住,在压紧过程中限位竖板361通过v型结构的导向槽363使得弹性弧形板368将铜排100夹紧,同时通过限位压条366将铜排100前后端向下按压住,避免其出现前后翻转倾斜的问题。

44.第三步:当按压定位板71将铜排100按压固定住后,下压面板7继续带动折弯框体72下移,直至折弯框体72通过铜排100推动底座面板32下移至折弯底座3的右侧水平段314上,此时完成铜排100的第一水平段120、倾斜段130和第二水平段140的折弯成型;与此同时,在折弯框体72继续推动底座面板32下移的过程中下压面板7左侧的下压竖板77也同步下移,以便对铜排100左侧进行向下折弯,此时完成铜排100的第一竖直段110折弯成型。

45.第四步:顶升液压缸38推动顶升折弯板37上移,使得顶升折弯板37开始向上折弯铜排100右侧,以便完成铜排100的第二竖直段150折弯成型;之后在下压液压缸6和顶升液压缸38的带动下使得按压定位板71、折弯框体72、底座面板32、下压竖板77和顶升折弯板37

均回到初始位置处,接着取出折弯成型的铜排100。

46.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。