1.本发明创造涉及自动化加工领域,特别涉及钢圈自动化生产线。

背景技术:

2.自行车的车轮钢圈一般是由金属线材经过多次工序加工而成,主要分为四大工序,其一是成型打圈工序,该工序通过打圈机将金属线材加工为不闭合的卷条;其二是对焊工序,该工序将不闭合的卷条焊接成为闭合的钢圈;其三是打磨工序,该工序对钢圈的焊缝进行打磨;其四是冲孔工序,该工序对打磨后的钢圈进行径向冲孔。

3.目前,成型打圈工序和对焊工序可在同一台设备上进行,但打磨工序和冲孔工序仍需采用专用设备,使得工件需要在不同设备之间进行转送,不仅费时费力,而且每台设备还需由专人专职负责看管。为了降低车轮钢圈的生产成本,并提升车轮钢圈的生产效率,有必要对现有的加工设备进行升级改造。

技术实现要素:

4.本发明创造旨在提供一种钢圈自动化生产线,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

5.根据本发明创造的第一方面实施例的钢圈自动化生产线,包括:加工总装,其包括顺次设置的成型打圈模块、焊接模块、打磨模块和冲孔模块,所述成型打圈模块、焊接模块、打磨模块和冲孔模块分别设有各自的加工工位,任意两个相邻的所述加工工位之间的转送距离均相等;夹具总装,其包括第二机架,所有的加工工位均面向所述第二机架,所述第二机架在四个所述加工工位的相应位置上分别设有第一抓取模块、第二抓取模块、第三抓取模块和第四抓取模块,所述第一抓取模块、第二抓取模块、第三抓取模块和第四抓取模块共同固定连接有活动架,所述活动架活动设置于所述第二机架。

6.根据本发明创造实施例的钢圈自动化生产线,至少具有如下有益效果:所述第一抓取模块用于将从所述成型打圈模块加工出来的卷条移送至所述焊接模块进行焊接,所述第二抓取模块用于将从所述焊接模块加工出来的钢圈移送至所述打磨模块进行打磨,所述第三抓取模块用于将打磨过的钢圈从所述打磨模块移送至所述冲孔模块进行冲孔,所述第四抓取模块用于将经过冲孔后的钢圈从所述冲孔模块移送至所述加工总装之外进行落料,在完成工件的移送后,所有的抓取模块复位;与现有技术相比,本发明创造可实现车轮钢圈的全自动流水线生产,省去了工件在两台加工设备之间的人工转送步骤,且同一时间内可对四个所述加工工位上的工件进行不同的加工工序,由于任意两个相邻的所述加工工位之间的转送距离均相等,因此所有的工件均能在所述活动架的一次运动中被准确地移送至下一个加工工位,有利于统一所有加工工序的加工节拍,从而有效提升车轮钢圈的生产效率,并显著降低车轮钢圈的生产成本。

7.根据本发明创造的一些实施例,所述钢圈自动化生产线可设置为直线型,所述成

型打圈模块、焊接模块、打磨模块和冲孔模块沿直线进行分布,任意两个相邻的所述加工工位之间的间距均相等,所述活动架直线滑动连接于所述第二机架。

8.根据本发明创造的一些实施例,所述钢圈自动化生产线可设置为弧线型,所述成型打圈模块、焊接模块、打磨模块和冲孔模块沿圆弧进行分布,任意两个相邻的所述加工工位之间的弧度均相等,所述活动架转动连接于所述第二机架。

9.根据本发明创造的一些实施例,所述第一抓取模块的移动路径处于所述成型打圈模块的加工工位与所述焊接模块的加工工位之间,即所述第一抓取模块负责所述成型打圈模块往所述焊接模块的转送;所述第二抓取模块的移动路径处于所述焊接模块的加工工位与所述打磨模块的加工工位之间,即所述第二抓取模块负责所述焊接模块往所述打磨模块的转送;所述第三抓取模块的移动路径处于所述打磨模块的加工工位与所述冲孔模块的加工工位之间,即所述第三抓取模块负责所述焊接模块往所述冲孔模块的转送。

10.根据本发明创造的一些实施例,所述钢圈自动化生产线还包括落料模块,所述落料模块顺次于所述冲孔模块,所述落料模块设有落料工位,所述第四抓取模块的移动路径处于所述冲孔模块的加工工位与所述落料模块的落料工位之间,即所述第四抓取模块负责所述冲孔模块往所述落料模块的转送。

11.根据本发明创造的一些实施例,所述第一抓取模块、第二抓取模块、第三抓取模块和第四抓取模块均设有可伸缩的夹爪,所述夹爪用于抓放所述加工工位上的工件,以实现对工件的转送。

12.根据本发明创造的一些实施例,所述成型打圈模块设有水平设置的切刀,所述焊接模块设有竖直设置的焊头,由于卷条的切口位置与焊头的位置不对应,因此为了使两者能够相互对应,所述第一抓取模块设有可驱动其夹爪进行旋转的第一旋转机构,以实现对卷条的转动。

13.根据本发明创造的一些实施例,由于钢圈需要从内往外进行冲孔,因此所述冲孔模块的加工基准面与所述打磨模块的加工基准面分别处于不同的水平面,为了使所述第三抓取模块能够同时适配所述打磨模块和所述冲孔模块,所述第三抓取模块设有可驱动其夹爪进行上下升降的第一升降机构,以实现对钢圈的上下升降。

14.根据本发明创造的一些实施例,所述冲孔模块设有竖直设置的冲头,由于所述冲孔模块需要对钢圈进行径向冲孔,因此所述第三抓取模块设有可驱动其夹爪进行旋转的第二旋转机构,以实现对钢圈的转动。

15.根据本发明创造的一些实施例,为了便于调整所述焊接模块、打磨模块和冲孔模块的加工工位的空间位置,所述焊接模块、打磨模块和冲孔模块均安装有位置调整机构,所述位置调整机构具有前后调节路径和左右调节路径。

16.本发明创造的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明创造的实践了解到。

附图说明

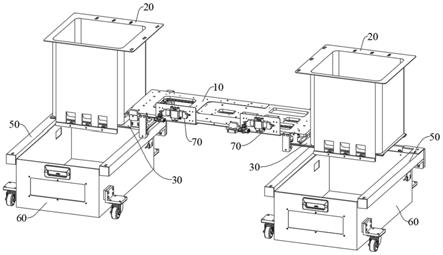

17.本发明创造的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:图1是本发明创造实施例的钢圈自动化生产线的一个立体结构示意图;

图2是本发明创造实施例的钢圈自动化生产线的另一立体结构示意图;图3是图1所示的钢圈自动化生产线的右视图;图4是图1所示的钢圈自动化生产线的俯视图;图5是图1所示的钢圈自动化生产线在a处的局部放大图。

18.附图中:10-加工总装、20-夹具总装、30-第一机架、100-成型打圈模块、200-焊接模块、300-打磨模块、400-冲孔模块、110-切刀、50-卷条、60-钢圈、310-打磨头、500-第一抓取模块、600-第二抓取模块、700-第三抓取模块、800-第四抓取模块、40-第二机架、610-直线伸缩装置、611-伸缩杆、501-夹爪、510-第一旋转机构、511-旋转驱动装置、512-转轴、513-锁紧套、612-连接块、710-第一升降机构、720-第二旋转机构、520-第二升降机构、41-活动架、43-滑轨滑块组件、42-直线驱动装置、900-位置调整机构、910-前后滑动组件、920-左右滑动组件、911-上板、912-下板、502-安装板。

具体实施方式

19.下面详细描述本发明创造的实施例, 所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明创造,而不能理解为对本发明创造的限制。

20.在本发明创造的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

21.在本发明创造的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二、第三、第四只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

22.本发明创造的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明创造中的具体含义。

23.如图1至图4所示,根据本发明创造的第一方面实施例的钢圈自动化生产线,包括加工总装10、夹具总装20和落料模块(附图未示出),所述加工总装10包括第一机架30以及从前往后顺次设置的成型打圈模块100、焊接模块200、打磨模块300、冲孔模块400,所述成型打圈模块100、焊接模块200、打磨模块300和冲孔模块400均安装在所述第一机架30上,所述成型打圈模块100、焊接模块200、打磨模块300和冲孔模块400分别设有各自的加工工位,任意两个相邻的所述加工工位之间的转送距离均相等。所述落料模块顺次于所述冲孔模块400,所述落料模块设有落料工位,在本实施例中,所述落料模块可选为落料筐。

24.所述成型打圈模块100为现有技术中的成型打圈机,其设有水平设置的切刀110,所述成型打圈机可对金属线材依次进行整平、打圈和切断,从而将金属线材加工为不闭合的卷条50,所述成型打圈机的加工工位是指其打圈切断的位置。所述焊接模块200为现有技术中的对焊机,其设有竖直设置的焊头(附图未示出),所述对焊机可对卷条50依次进行压

紧和焊接,从而将不闭合的卷条50焊接成为闭合的钢圈60,所述对焊机的加工工位是指其焊接的位置。所述打磨模块300为现有技术中的打磨机,其设有两个上下间隔的打磨头310,所述打磨机可对钢圈60的内外圈同时进行打磨,从而降低焊缝的粗糙度,所述打磨机的加工工位是指其打磨的位置。所述冲孔模块400为现有技术中的冲孔机,其设有竖直设置的冲头(附图未示出),通过钢圈60的自主转动,所述冲孔机可对钢圈60进行径向冲孔,所述冲孔机的加工工位是指其冲孔的位置。由于所述成型打圈模块100、焊接模块200、打磨模块300和冲孔模块400均为现有技术,因此本发明创造并不对其结构进行详细描述。需要进一步说明的是,为了提升对钢圈60的冲孔质量,所述冲孔模块400的冲头需要从钢圈60的内圈往外圈进行冲孔,此时所述冲孔模块400的加工基准面与所述打磨模块300的加工基准面分别处于不同的水平面。

25.此外,所述夹具总装20包括第一抓取模块500、第二抓取模块600、第三抓取模块700、第四抓取模块800和沿前后方向设置的第二机架40,所述第二机架40位于所述加工总装10的右方,所有的加工工位均面向所述第二机架40,所述第二机架40在四个所述加工工位的相应位置上分别设有所述第一抓取模块500、第二抓取模块600、第三抓取模块700和第四抓取模块800,此时任意两个相邻的所述加工工位之间的间距均相等。所述第一抓取模块500、第二抓取模块600、第三抓取模块700和第四抓取模块800共同固定连接有活动架41,所述活动架41通过滑轨滑块组件43来与所述第二机架40进行前后滑动连接,所述活动架41通过直线驱动装置42来实现其在所述第二机架40上的前后移动。

26.所述第一抓取模块500的移动路径处于所述成型打圈模块100的加工工位与所述焊接模块200的加工工位之间,所述第一抓取模块500用于将从所述成型打圈模块100加工出来的卷条50移送至所述焊接模块200进行焊接;所述第二抓取模块600的移动路径处于所述焊接模块200的加工工位与所述打磨模块300的加工工位之间,所述第二抓取模块600用于将从所述焊接模块200加工出来的钢圈60移送至所述打磨模块300进行打磨;所述第三抓取模块700的移动路径处于所述打磨模块300的加工工位与所述冲孔模块400的加工工位之间,所述第三抓取模块700用于将打磨过的钢圈60从所述打磨模块300移送至所述冲孔模块400进行冲孔;所述第四抓取模块800的移动路径处于所述冲孔模块400的加工工位与所述落料模块的落料工位之间,所述第四抓取模块800用于将经过冲孔后的钢圈60从所述冲孔模块400移送至所述落料模块进行落料。当所述活动架41沿所述第二机架40向前或者向后移动x距离后,所有的抓取模块也同时向前或者向后移动x距离,当所述第一抓取模块500从所述成型打圈模块100的加工工位移动至所述焊接模块200的加工工位时,其余的抓取模块均能正确地移动至下一个加工工位,使得所有的工件均能在所述活动架41的一次运动中被准确地移送至下一个加工工位,有利于统一所有加工工序的加工节拍,并有效提升工件的运转效率。

27.如图1和图5所示,所述第一抓取模块500、第二抓取模块600、第三抓取模块700和第四抓取模块800均设有直线伸缩装置610,所述直线伸缩装置610设有可左右伸缩的伸缩杆611,所述伸缩杆611连接有夹爪501,使得所述夹爪501能够左右伸缩,所述夹爪501为现有技术,其通过气动或者电动的方式来对所述加工工位上的工件进行抓放。每个抓取模块的夹爪501的数量均为两个或者两个以上,且一个夹爪501与另一个夹爪501之间的间距可调,以适配不同直径的钢圈60。从上文可知,由于卷条50的切口位置与焊头的位置不对应,

两者相差90

°

,因此为了使两者能够相互对应,所述第一抓取模块500设有可驱动其夹爪501进行旋转的第一旋转机构510。所述第一旋转机构510包括旋转驱动装置511和转轴512,所述转轴512沿左右方向设置,所述旋转驱动装置511驱动所述转轴512进行旋转,所述转轴512的外周面设有锁紧套513,所述锁紧套513的外周面开设有限位凹槽,所述转轴512的末端固定连接有用于安装所述夹爪501的安装板502,所述伸缩杆611的末端连接有连接块612,所述连接块612转动套设在所述限位凹槽内。当所述直线伸缩装置610驱动所述伸缩杆611进行伸出时,由于所述连接块612套设在所述限位凹槽内,因此所述伸缩杆611能够通过所述锁紧套513来带动所述转轴512进行伸出,从而带动所述夹爪501进行伸出;当所述旋转驱动装置511带动所述转轴512进行转轴512时,此时所述夹爪501随之而进行旋转,但由于所述连接块612转动套设在所述限位凹槽内,因此所述连接块612不会随着所述锁紧套513的转动而转动。需要说明的是,当进行伸缩运动时,所述旋转驱动装置511停止工作,当进行旋转运动时,所述直线伸缩装置610停止工作,以免发生干涉。

28.除此之外,从上文可知,所述冲孔模块400的加工基准面与所述打磨模块300的加工基准面分别处于不同的水平面,为了使所述第三抓取模块700能够同时适配所述打磨模块300和所述冲孔模块400,所述第三抓取模块700设有可驱动其夹爪501进行上下升降的第一升降机构710。由于所述第三抓取模块700的夹爪501的升降距离是随着钢圈60的不同直径而呈规律变化,因此为了精确地控制所述夹爪501的升降位置,所述第一升降机构710可选为由伺服电机驱动的丝杠螺母升降机构。并且,由于所述冲孔模块400需要对钢圈60进行径向冲孔,因此所述第三抓取模块700设有可驱动其夹爪501进行旋转的第二旋转机构720,所述第二旋转机构720的结构可参考所述第一旋转机构510的结构,每当所述夹爪501控制钢圈60转动一定的角度后,所述冲孔模块400的冲头便对钢圈60进行冲孔。需要说明的是,所述第三抓取模块700的夹爪501应选取用于夹紧内圈的内撑式夹爪,使得所述第三抓取模块700的夹爪501不与所述冲孔模块400的冲孔底座进行接触,以免造成其夹爪501的损坏,而其余抓取模块的夹爪501则可选为夹持式夹爪。

29.在本发明创造的一些实施例中,为了调整所述第一抓取模块500、第二抓取模块600和第四抓取模块800的夹爪501的上下高度,以使其在高度上能够对应于所述加工工位,上述三个抓取模块均设有可驱动其夹爪501进行上下升降的第二升降机构520,所述第二升降机构520可选为气缸,所述第二升降机构520的工作时点与所述第一升降机构710的工作时点不同,所述第一升降机构710是伴随着所述钢圈自动化生产线的启动而全程参与工作,而由于所述焊接模块200的加工基准面与所述打磨模块300的加工基准面处于同一水平面,且所述成型打圈模块100的卷条50可水平移动至所述焊接模块200,因此所述第二升降机构520只用于调试阶段。

30.采用上述的结构,本发明创造可实现车轮钢圈的全自动流水线生产,省去了工件在两台加工设备之间的人工转送步骤,且同一时间内可对四个所述加工工位上的工件进行不同的加工工序,由于任意两个相邻的所述加工工位之间的转送距离均相等,因此所有的工件均能在所述活动架的一次运动中被准确地移送至下一个加工工位,有利于统一所有加工工序的加工节拍,从而有效提升车轮钢圈的生产效率,并显著降低车轮钢圈的生产成本。需要说明的是,本发明创造除了能够加工车轮钢圈之外,还能够加工灯饰钢圈等需要径向冲孔的钢圈产品,而不局限于自行车的车轮钢圈。

31.进一步地,由于所有的抓取模块均固定连接在所述活动架41上,因此抓取模块的位置难以进行频繁地变动,但为了确保所有的抓取模块与所有的加工工位分别一一对应设置,则需要将所述焊接模块200、打磨模块300和冲孔模块400设置为活动式。为此,如图2所示,所述焊接模块200、打磨模块300和冲孔模块400的底部均安装有位置调整机构900,所述位置调整机构900包括前后滑动组件910和左右滑动组件920,所述前后滑动组件910和所述左右滑动组件920均包括可相对滑动的上板911和下板912,所述上板911与所述下板912之间通过丝杠螺母来进行相对位置的调节,使得所述位置调整机构900具有前后调节路径和左右调节路径。所述前后滑动调节组件的下板912固定连接在所述第一机架30上,所述前后滑动调节组件的上板911为所述左右滑动调节组件的下板912,而所述左右滑动调节组件的上板911则用于安装相应的加工模块,使得用户可通过分别转动两个丝杠来单独控制一个加工模块的前后、左右位置,使其加工工位能够对应于相应的抓取模块。

32.在另一些实施例中,所述成型打圈模块100、焊接模块200、打磨模块300和冲孔模块400还可沿圆弧进行分布,此时任意两个相邻的所述加工工位之间的弧度均相等,且所述活动架41与所述第二机架40通过旋转驱动装置进行转动连接,使得四个抓取模块均可绕所述第二机架40一同进行转动,从而将上一个工位的工件准确地移送至下一个工位。

33.上面结合附图对本发明创造实施例作了详细说明,但是本发明创造不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明创造宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。