1.本发明涉及激光焊接领域,尤其涉及一种激光焊接填丝校准调节系统及其方法,主要用于冶金工业冷轧机组中激光焊接设备用激光焊接填丝装置的校准调节。

背景技术:

2.冷轧酸轧机组焊机常采用大功率激光焊机,激光焊机聚焦激光熔融钢板形成焊缝,为了焊接生产高强和超高强钢,设计安装焊缝填丝系统,在使用过程中填丝可以有效弥补高强钢合金含量高导致的材料焊接性能下降的问题,但填丝的位置偏移及无法有效检测严重影响了焊接焊缝的可靠性,对正常焊接生产造成非常大的影响;针对激光焊接填丝的位置相对于激光焦点位置偏移的情况进行分析,激光焦点位置通过焊缝质量检测系统在线发现偏差后可以进行调节,而填丝位置无法在线检测偏差也就不能进行针对性调节而且由于激光的不可见性,离线停机后的手动调节也没有有效参照物,导致了偏差影响焊缝质量,最终严重影响焊机正常焊接生产。

3.鉴于上述情况,亟待研发一种新型的激光焊接填丝方法,解决激光焊接填丝位置与激光焦点出现偏差的问题,从而提高了激光填丝焊接的可靠性和焊缝质量。

技术实现要素:

4.针对现有技术中存在的缺陷,本发明目的是提供一种激光焊接填丝校准调节系统及其方法,解决激光焊接填丝位置与激光焦点出现偏差的问题,从而提高了激光填丝焊接的可靠性和焊缝质量。

5.为了实现上述目的,本发明采用如下的技术方案:

6.本发明提供一种激光焊接填丝校准调节系统,包括送丝控制单元、丝量检测单元、丝矫直单元、出丝单元以及打点定位刻度单元;

7.所述送丝控制单元控制送丝以及为所述激光焊接填丝校准调节系统提供动力;

8.所述丝量检测单元检测送丝量以及配合控制送丝速度;

9.所述丝矫直单元将焊丝矫直;

10.所述出丝单元将焊丝送至填丝位置;

11.所述打点定位刻度单元校准填丝位置;

12.所述焊丝由所述送丝控制单元控制送丝,通过所述丝量检测单元检测送丝量,经所述丝矫直单元矫直后,由所述出丝单元送至填丝位置,在激光焊接前采用打点定位刻度单元校准填丝位置。

13.优选地,所述送丝控制单元包括驱动框架、设于所述驱动框架上的伺服电机、设于所述驱动框架内的夹送辊机构以及与所述伺服电机连接的控制器;

14.所述丝量检测单元包括丝安装盘、设于所述丝安装盘上的安装盘调节器、丝量检测器以及送丝编码器;所述丝量检测器与所述控制器连接,检测所述丝安装盘上的丝量;所述送丝编码器设于所述驱动框架上;

15.所述丝矫直单元包括嵌入式多辊矫直机构以及张紧式拉伸矫直机构;

16.所述出丝单元包括出丝机构以及设于所述出丝机构上的进气机构;所述出丝机构包括出丝支架、设于所述出丝支架上的出丝套管、设于所述出丝套管端部的出丝喷嘴;所述进气机构与所述出丝套管相连通,所述进气机构中的气体从所述出丝套管一端进入,从所述出丝喷嘴喷出;所述出丝支架上设有出丝调节器;

17.所述打点定位刻度单元包括刻度尺机构以及激光焊头,所述刻度尺机构包括刻度尺盘、刻度尺控制器以及连接所述刻度尺盘与所述刻度尺控制器的刻度尺臂;所述刻度尺盘上设置有刻度值部件;所述刻度尺控制器上设有激光测距仪;

18.所述焊丝设于丝安装盘上,依次经过嵌入式多辊矫直机构、夹送辊机构、张紧式拉伸矫直机构、进气机构以及出丝套管,再由出丝喷嘴出丝;在激光焊接前,激光焊头发出的激光在刻度值部件上打出激光焦点,对比焊丝顶点与激光焦点的位置,通过激光测距仪以及出丝调节器校准调节使焊丝顶点与激光焦点位置重合,完成对焊丝顶点位置即填丝位置的校准调节。

19.优选地,所述嵌入式多辊矫直机构包括九辊矫直机、设于所述九辊矫直机上的矫直辊以及设于所述九辊矫直机上的矫直量调整器;所述矫直辊上设有圆弧凹槽,所述圆弧凹槽与丝相适应。

20.优选地,所述圆弧凹槽的半径与所述焊丝半径相同。

21.优选地,所述圆弧凹槽的圆弧长度为所述焊丝周长的35%~45%。

22.优选地,所述张紧式拉伸矫直机构包括第一张紧卡丝组件、第二张紧卡丝组件以及设于所述第二张紧卡丝组件上的冲击拉伸驱动器。

23.优选地,所述冲击拉伸驱动器为气动冲击锤。

24.优选地,所述气动冲击锤的拉伸冲击力为200~300n。

25.优选地,所述出丝套管为带内齿圆孔状套管。

26.优选地,所述进气机构的气体采用惰性气体。

27.本发明还提供一种激光焊接填丝校准调节方法,采用上述方案中的激光焊接填丝校准调节系统,所述激光焊接填丝校准调节方法包括以下步骤:

28.s1,在刻度值部件上打出激光焦点;

29.s2,比对焊丝顶点与激光焦点的位置;

30.s3,调节焊丝顶点与激光焦点重合,

31.s4,完成对焊丝顶点位置即填丝位置的校准。

32.本发明的有益效果为:

33.1.本发明的激光焊接填丝校准调节系统,采用打点定位单元实现对出丝位置上下、左右、前后三维的偏差检测,有效的解决了填丝位置与激光焦点出现偏差的问题;

34.2.本发明的激光焊接填丝校准调节系统,采用伺服控制保证送丝过程的稳定性;

35.3.本发明的激光焊接填丝校准调节系统,采用嵌入式多辊矫直机构和张紧式拉伸矫直机构结合的方式,通过二次矫直,克服了焊丝弯曲导致的填丝不均匀以及焊接断丝的问题;

36.4.本发明的激光焊接填丝校准调节系统,采用带内齿圆孔状套管结合的出丝喷嘴以及惰性气体保护的方式,实现顺畅送丝,同时消除填丝焊接过程中过量等离子气体积聚

导致填丝焊接时产生的气孔,有效的提高了焊缝质量;

37.5.本发明的激光焊接填丝校准调节系统及其方法,通过在激光焊接前将焊丝顶点的位置与激光焦点对比校准,有效的解决了填丝位置与激光焦点出现偏差的问题。

附图说明

38.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

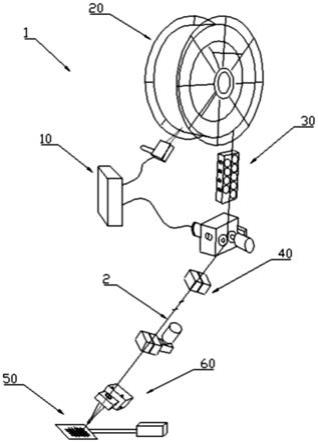

39.图1为本实施例激光焊接填丝校准调节系统的结构示意图;

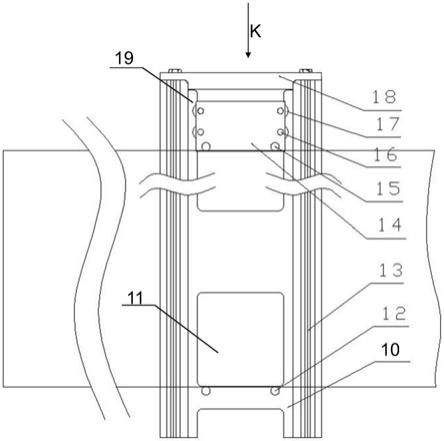

40.图2为本实施例送丝控制单元、丝量检测单元、嵌入式多辊矫直机构的结构示意图;

41.图3为本实施例张紧式拉伸矫直机构的结构示意图

42.图4为本实施例打点定位刻度单元的结构示意图;

43.图5为本实施例出丝单元的结构示意图。

具体实施方式

44.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。

45.实施例

46.如图1~图5所示,本实施例所提供的激光焊接填丝校准调节系统1,包括送丝控制单元10、丝量检测单元20、丝矫直单元、出丝单元60以及打点定位刻度单元50;其中送丝控制单元10控制送丝以及为激光焊接填丝校准调节系统1提供动力,保证送丝过程的稳定性;丝量检测单元20能实时检测送丝量以及配合控制送丝速度;丝矫直单元将焊丝2矫直,实现焊丝2的直线输送,消除因焊丝2弯曲导致的填丝不均匀以及焊接断丝的问题;出丝单元60将焊丝2送至填丝位置,以及保证送丝顺滑和辅助吹掉填丝焊接过程中等离子干扰气体;打点定位刻度单元50校准填丝位置,解决填丝位置与激光焦点的偏差问题;焊丝2由送丝控制单元10控制送丝,通过丝量检测单元20检测送丝量,经丝矫直单元矫直后,由出丝单元60送至填丝位置,在激光焊接前采用打点定位刻度单元50校准填丝位置。

47.如图1~图2所示,送丝控制单元10包括驱动框架14、设于驱动框架14上的伺服电机12、设于驱动框架14上的夹送辊机构13以及与伺服电机12连接的控制器11;其中控制器11控制伺服电机12的开关,伺服电机12为夹送辊机构13提供动力;

48.如图1~图2所示,丝量检测单元20包括丝安装盘21、设于丝安装盘21上的安装盘调节器22、丝量检测器23以及送丝编码器24;安装盘调节器22用于调节安装盘的松紧;丝量检测器23与控制器11连接,可实时检测丝安装盘21上的丝量,从而知晓实际送丝量;送丝编码器24设于驱动框架14上,送丝编码器24通过控制丝安装盘21的转动速度,从而配合送丝控制单元10来控制送丝速度;

49.如图1~图3所示,丝矫直单元包括嵌入式多辊矫直机构30以及张紧式拉伸矫直机构40;嵌入式多辊矫直机构30包括九辊矫直机32、设于九辊矫直机32上的矫直辊31以及设于九辊矫直机32上的矫直量调整器33;矫直辊31上设有圆弧凹槽34,圆弧凹槽34与焊丝2相适应,其中圆弧半径与丝的半径相同,圆弧凹槽34的圆弧长度为焊丝2周长的35%~45%,

圆弧凹槽34的圆弧长度优选为焊丝2周长的40%;矫直量调整器33能够调节矫直辊31之间的间距;焊丝2在嵌入式多辊矫直机构30上进行一次矫直。张紧式拉伸矫直机构40包括第一张紧卡丝组件41、第二张紧卡丝组件42以及设于第二张紧卡丝组件42上的冲击拉伸驱动器43;冲击拉伸驱动器43采用气动冲击锤,气动冲击锤的拉伸冲击力为200~300n,其中气动冲击锤的拉伸冲击力优选为250n;经过嵌入式多辊矫直机构30的焊丝2在张紧式拉伸矫直机构40上完成二次矫直。

50.如图1、图5所示,出丝单元60包括出丝机构以及设于出丝机构上的进气机构64;出丝机构包括出丝支架61、设于出丝支架61上的出丝套管63、设于出丝套管63端部的出丝喷嘴62;出丝套管63为带内齿圆孔状套管;进气机构64与出丝套管63相连通,进气机构64中的气体从出丝套管63一端进入,从出丝喷嘴62喷出,便于送丝顺畅以及辅助垂钓焊接等离子干扰气体;其中进气机构64的气体使用惰性气体;出丝支架61上还设有出丝调节器(图中未示出),通过调节出丝喷嘴62的位置,从而调节焊丝顶点的位置;

51.如图1、图4所示,打点定位刻度单元50包括刻度尺机构以及激光焊头55,刻度尺机构包括刻度尺盘53、刻度尺控制器51以及连接刻度尺盘53与刻度尺控制器51的刻度尺臂52;刻度尺盘53上设置有刻度值部件56;刻度尺控制器51上设有激光测距仪54;其中激光从激光焊头55发出,能够在刻度值部件56上形成激光焦点;刻度值部件56可用于比对激光焦点与焊丝顶点的位置;刻度尺控制器51能够控制刻度尺臂52上下、左右、前后移动;激光测距仪54能够测得出丝喷嘴62与焊接面的高度偏差;

52.本实施例的激光焊接填丝校准调节系统1中,焊丝2安装在丝安装盘21上,依次经过嵌入式多辊矫直机构30、夹送辊机构13、张紧式拉伸矫直机构40、进气机构64以及出丝套管63,再由出丝喷嘴62出丝,将焊丝2送至填丝位置;在激光焊接前,激光焊头55发出的激光在刻度值部件56上打出激光焦点,对比焊丝顶点与激光焦点的位置,通过激光测距仪54测得出丝喷嘴62与焊接面的高度偏差,再经出丝调节器调节出丝喷嘴62的位置,使焊丝顶点与激光焦点位置重合,完成对焊丝顶点位置即为填丝位置的校准调节。

53.本实施例中提供的激光焊接填丝校准调节方法,采用上述提供的激光焊接填丝校准调节系统1,激光焊接填丝校准调节方法包括以下步骤:

54.s1,激光焊头55发出的激光在刻度值部件56上打出激光焦点;

55.s2,比对焊丝顶点与激光焦点的位置,通过激光测距仪54测得出丝喷嘴62与焊接面的高度偏差,

56.s3,再经出丝调节器调节出丝喷嘴62的位置,使焊丝顶点与激光焦点位置重合;

57.s4,完成对焊丝顶点位置即填丝位置的校准调节。

58.本发明的激光焊接填丝校准调节系统,采用打点定位单元实现对出丝位置上下、左右、前后三维的偏差检测,有效的解决了填丝位置与激光焦点出现偏差的问题;该激光焊接填丝校准调节系统,采用伺服控制保证送丝过程的稳定性;该激光焊接填丝校准调节系统,采用嵌入式多辊矫直机构和张紧式拉伸矫直机构结合的方式,通过二次矫直,克服了焊丝弯曲导致的填丝不均匀以及焊接断丝的问题;该激光焊接填丝校准调节系统,采用带内齿圆孔状套管结合的出丝喷嘴以及惰性气体保护的方式,实现顺畅送丝,同时消除填丝焊接过程中过量等离子气体积聚导致填丝焊接时产生的气孔,有效的提高了焊缝质量;本发明的激光焊接填丝校准调节系统及其方法,通过在激光焊接前将焊丝顶点的位置与激光焦

点比对校准,有效的解决了填丝位置与激光焦点出现偏差的问题。

59.综上所述,上述实施例仅用于说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。